汽车尾门焊点开裂解决方案

谭晓蕾 宋豪

摘 要:某车企研发的一款新车型在进行耐久路试试验过程中,日常检查发现尾门铰链安装位置焊点开裂一处。在试验过程中发生的开裂,表明该位置零件结构耐久性能没有满足预期目标要求,需要对该零件进行原因分析并提出针对性的解决方案。利用路试中采集到的动载信号,对信号进行有效处理,结合有限元耐久仿真软件手段,对尾门进行耐久寿命仿真计算,根据计算数据进行综合评估,提出提升尾门焊点寿命的有效方案,为车型成功研发提供支持。

关键词:尾门;开裂;铰链;焊点;耐久仿真

Abstract: During the durability road test of a new model developed by an automobile company, a crack was found at the welding spot of the installation position of the tailgate hinge in the daily inspection. The cracking occurred in the process of the test indicates that the durability of the part structure at this location does not meet the expected requirements. It is necessary to analyze the cause of the part and put forward the corresponding solutions. Using the dynamic load signal collected in the road test, the signal is effectively processed. Combined with the finite element durability simulation software, the durability life of the tailgate is simulated. According to the calculation data, the comprehensive evaluation is carried out, and an effective scheme to improve the life of the tailgate welding point is proposed, which provides support for the successful research and development of the vehicle model.

Keywords: Tailgate; Cracking; Hinge; Welding spot; Durability simulation

引言

尾门作为汽车重要的总成,汽车尾门在现实情况中所受到的工况复杂众多,使用有限元仿真手段可以快速计算汽车零件的各种性能,在研发过程中,较大缩短开发周期。对于汽车尾门问题,在实际过程中,难以对用户使用的所有工况仿真分析并进行性能评估。在没有动态载荷输入的情况下,仅通过准静态手段评估尾门结构强度耐久性能极有可能会导致结论不够严谨。尾门总成各零件的结构强度耐久性能一直是汽车企业所关注的重要问题。

在原有仿真技术基础上,结合尾门耐久仿真分析数据,综合评估尾门零件结构耐久性能的思路,可以为后期相同车型开发提供经验依据。

1 理论优劣评估

零件结构疲劳耐久是一个复杂的问题,在不考虑结构本身因素情况下,同种结构的寿命影响因素众多,如温度、湿度、外界作用力等。较多情况下,零件在使用过程中会承受外界循环载荷的作用,零件的疲劳是一个从裂纹萌生、扩展、最终断裂的过程。

对结构耐久评估的理论较多,较早期的是迈因那(Miner)线性理论,该理论的思路需要几个重要的数据:外界循环加载下所产生的历史应力水平、各应力水平下对应的疲劳寿命、各应力水平下的循环次数[1]。基本公式为:

式中:D为总的损伤量;l为变幅载荷的应力水平等级; ni为第i级载荷的循环次数; Ni为第i级载荷下的疲劳寿命。

在实际情况中发现,外界载荷大小的加载顺序对零件的寿命有较大影响,Miner线性理论显然考虑不足。在疲劳耐久理论发展过程中,非线性损伤理论的产生,能相对准确评估零件的寿命,但该理论在计算方法及时间上都较为复杂;双线性损伤理论能较好解决非线性损伤过于复杂且线性损伤理论过于简单的问题[2]。

2 问题提出

车企研发新款车型,新车进行路试试验里程36200公里时发现尾门铰链焊点位置开裂,发现开裂时里程为路试目标里程90.5%左右,焊点位置裂纹有扩展趋势,如图1:

对开裂路试车及相同批次路试车性进行统一考察发现,该尾门铰链各安装点位置焊点无虚焊、漏焊问题,焊点质量满足要求,开裂位置也并未发现钣金划痕、起皱等现象,初步判定开裂原因与制造无关。对尾门进行结构耐久仿真计算,结合仿真结果数据对该问题进行评估成为解决开裂问题的较好思路。

3 尾门静态结构强度仿真

新车型开发过程中,在无动态载荷输入的情况下,可以根据汽车尾门较多工况中的典型极限工况进行静态结构强度仿真,并用企业经验标准进行性能评估。汽车尾门为汽车开闭件,尾门作用为封闭汽车后部,保护行人、行李。日常使用中,在尾门气弹簧协助下开启、闭合,主要承受气弹簧的作用力。

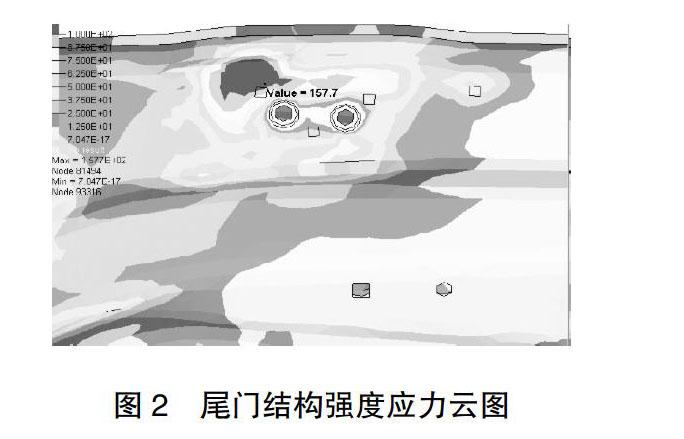

按照企业标准,对尾门进行有限元建模。尾门铰链开裂区域网格需进行关键处理,避免三角形网格的产生。结构强度仿真应力云图如图2:

准静态结构強度仿真计算结果发现,尾门铰链焊点开裂位置有应力集中现象,最大应力为167.7MPa,尾门内板材料为BLC材料,材料的屈服极限强度为180MPa左右,对比仿真数据尚且有一定安全裕度。考虑到材料在制造过程中,焊接时局部受热会对材料晶体产生一定影响,会导致材料性能有一定的不稳定性。在仿真软件中无法考虑这种因素的影响。

4 提出解决思路

根据尾门寿命设计目标里程及尾门开裂时里程考虑,开裂时里程为目标里程的90.5%左右,即可认为目前尾门寿命为目标寿命的90.5%,需在此基础上将寿命提升百分之十以上方能满足设计要求。尾门路试状态结构耐久仿真数据在本次问题解决思路上成为关键前提。

4.1 尾门动态载荷

尾门为在路试过程中发生的开裂,对其进行耐久仿真,则要得到路试试验场的动态载荷输入。一般汽车动载荷提取需要得到汽车4个轴头的六分力传感器、加速度传感器、位移传感器的信号数据,将数据处理后加载到动力学悬架模型中进行关键硬点提载得到动态载荷[3]。

尾门不是底盘零件,若要通过刚柔耦合方法将尾门放到动力学悬架模型中进行提载,因涉及到尾门及底盘间众多连接的误差,会造成模型载荷的较大不准确性,因此直接在尾门关键位置贴加速度传感器,采用该方式得到的信号作为耐久仿真的动态输入更为有说服力。

4.2 耐久方法选择

疲劳寿命预测的方法有多种,S-N方法被称为基于应力的寿命方法。汽车车身的零件较多,零件在外界力作用下,会有由弹性变形到塑性变形的变化过程。S-N法在零件弹性阶段的应力以及应变存在的情况下可以较为准确预测零件的寿命。在汽车研发中,汽车较多零件要经过冲压及其他工艺,零件会存在缺口。在拼接时会使用到焊接等技术,由于缺口、焊缝的存在,零件本身会存在应力集中的现象,这种现象会导致零件局部塑性变形,E-N寿命预测方法能够对这种情况能有效考虑[4]。

4.3 结构仿真应力结果

在耐久仿真分析中,零件的材料特性是影响寿命的重要因素,材料寿命特性曲线可以通过做样件试验得到相关参数进行拟合。企业在没有做样件试验的情况下,可以根据关键参数及公式进行大致计算得到。在较多耐久仿真软件中都会有材料寿命特性曲线的数据库,通常情况下可以根据需要自行在数据库中选择。在nCode软件材料数据库有较多的材料种类,可以满足一部分工程应用中。

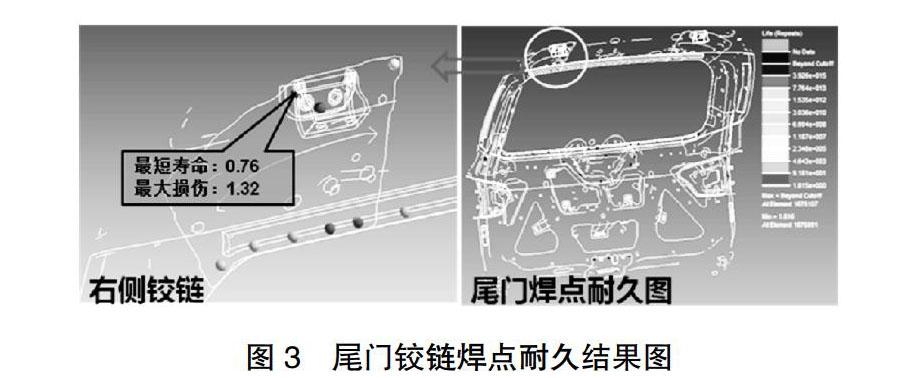

在耐久计算前,需得到尾门单位工况加载得到的应力结果,将结果导入nCode中,叠加实测动载,并设计好目标循环次数,则可以得到寿命结果。尾门铰链位置焊点耐久计算结果如图3:

企业设计标准为焊点损伤不能超过1,据耐久仿真结果,开裂位置焊点最大损伤为1.32,循环次数为0.76次,不满足企业设计标准。

5 优化方案思路

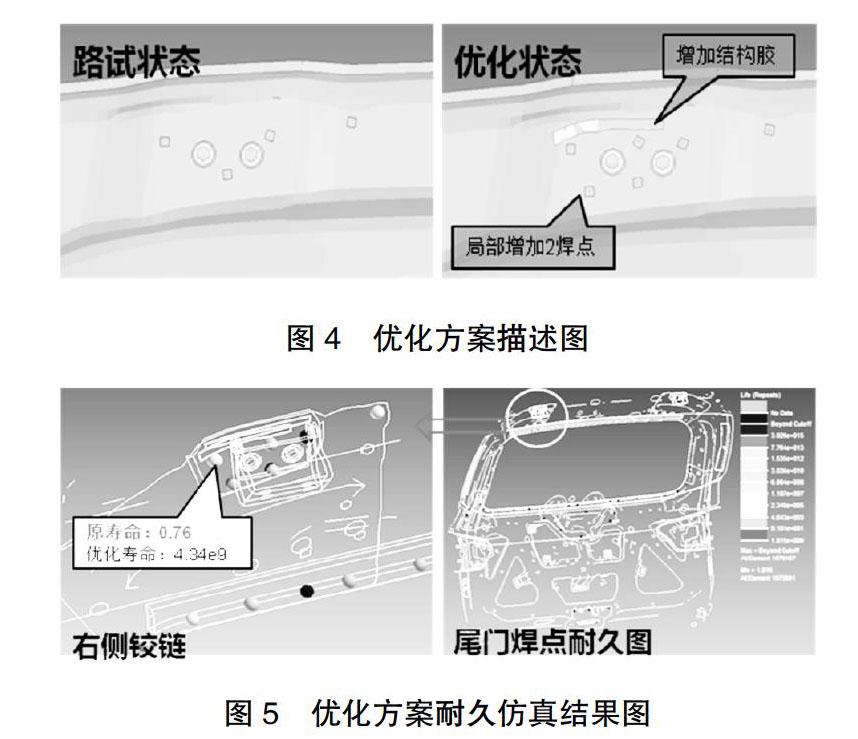

在设计过程中,汽车长度方向为X向,宽度方向为Y向,垂直地面方向为Z向。结合实测载荷数据分析,在汽车行驶过程中,受路面激励的影响,且尾门铰链为绕Y轴转动的结构,尾门在X向存在较大的波动。考虑到该车型尾门成本及设计空间考虑,对开裂问题暂不考虑从零件结构上做变更。尾门铰链位置主要靠焊点及螺栓传力,考虑在尾门铰链位置增加一个焊点,并增加结构胶,减少每个焊点单位受力,减少尾门内板X向的法向受力,使局部受力更加均匀的方案,优化状态下图4。对该方案进行再次耐久分析,结果如图5:

优化方案耐久仿真计算后,寿命由原0.76次提高到4.34E9次,满足企业设计标准。经过企业研究决定考虑实施该方案。

6 结论

(1)车门系统工况较为复杂,准静态典型极限工况仿真方法得到的数据难以较为全面评估车门的使用性能。动态加载的耐久仿真则可以弥补这一缺陷,为车门系统性能评估提供多一种数据支持。

(2)有限元仿真每个环节输入都可能带来不可避免的误差,在仿真中应尽量在建模环节尽可能与实际相符合,不能做较多简化工序;信号采集要采集多组数据,后续对信号进行对比后挑出较好的进行后续处理及输入。

(3)误差不可避免,耐久仿真数据难以与实际情况完全相符,仿真计算得到的数据趋势指向能够为设计提供较好的建议。

参考文献

[1] 欧阳黎健.车体疲劳强度设计及疲劳寿命预测方法研究[J].电力机车与城轨车辆,2019,42(3):43-44.

[2] 蒙绍夫.基于虚拟试验场的客车车身结构可靠性分析[D].长安大学车辆工程,2017:23-26

[3] 苗冬梅.基于車辆系统动力学建模仿真的整车疲劳动载荷分析研究[D].吉林:吉林大学汽车工程学院,2017:15-18.

[4] 李永利.疲劳试验测试分析理论与实践[M].北京:国防工业出版社, 2011:46-58.