海上模块钻机人机工程设计改进探讨

王鹏

摘 要:近年来我国海洋石油工程建设领域飞速发展,陆续自主设计、建造、投产一批海洋平台,使我国海洋平台设计和建造能力得到极大提升,但各模块布局及局部细节仍然需要优化,基于人机工程的合理设计显得尤为重要。文章从人机工程学角度结合现场工作经验提出海洋平台模块钻机中现存在的有待优化的案例,总结南海多个新建平台人机设计所存在的问题,并进行分析,探讨如何通过人机工程设计,使钻机模块设备最优化、提高工作效率、操作者的舒适性和安全性。

关键词:人机工程;平台;模块钻机

中图分类号:TH12 文献标志码:A 文章编号:2095-2945(2020)30-0080-04

Abstract: In recent years, with the rapid development in the field of offshore oil engineering construction in China, a number of offshore platforms have been designed, built and put into production independently, which has greatly improved the design and construction capacity of China's offshore platforms, but the layout and local details of each module still need to be optimized. Reasonable design based on ergonomics is particularly important. From the point of view of ergonomics and based on on-site work experience, this paper points out the existing cases to be optimized in offshore platform modular drilling rigs, summarizes and analyzes the problems existing in ergonomic design of several newly built platforms in the South China Sea, and discusses how to optimize drilling rig module equipment, improve work efficiency, comfort and safety of operators through ergonomic design.

Keywords: ergonomics; platform; modular drilling rig

引言

海洋平臺在海洋石油开采过程中提供重要的保障,为操作人员提供便利的生活空间及操作空间。其中各个工位的结构合理性决定操作者的工作效率及安全,其布局结构的合理性可以有效的保障平台的安全、有序运行。减少人员疲劳,提高操作安全性,进而消除安全隐患,减少安全事故的发生。

作者参与南海东部多个模块钻机的设计和建造工作,在对新建造的多个模块钻机进行钻前检验和日常安全检查的过程中,收集整理部分符合设计要求,但不满足现场使用要求的设计问题,该类问题因为符合相关设计要求,因此在后期的整改过程中难以整改,而确实对现场操作者带来一定的不便和安全隐患,因此有必要在新钻机的设计中进行优化,避免出现同类问题。解决安全隐患同时提高操作者工作效率,减少疲劳和不适,对模块钻机人机设计具有一定的参考借鉴意义。

1 甲板总体布局

1.1 普通钻井模块布局概述

平台钻井设备模块和钻井支持模块放置固定平台甲板上。钻井设备模块(DES)由井架、底座、绞车、天车、游车、大钩、顶驱、转盘、防喷器、司钻房、振动筛、除砂泵和钻台设备等组成,主要实现钻井作业时提升和旋转功能的设备和结构。钻井设备模块应在上下底座纵向和横向滑移,保证钻机覆盖所有井槽条件下,布置在平台井槽区域,采用上、中、下三层布置。钻井支持模块(DSM)主要由柴油发电机组、燃油罐、空气压缩机及储气罐、电气传动控制系统、钻井液池、钻井泵及辅助设备、管子堆场、管线及电缆桥架等组成,为钻机提供作业支持设备和结构。布置在DES模块井架开口前方,宜与沿井架开口方向的井槽区中心线对称布置,同样采用上中下三层布置(见图1)。

1.2 甲板布局不合理产生的风险

甲板面主要是摆放设备、工具货物等,甲板面太小,这是从钻井到生产方都在抱怨的问题,特别是在完井和批钻作业时,现场需要使用的货品也无法存放,即使生产把上下所有甲板面都让给钻井,还是无法满足使用要求,只能冒险把吊篮放至工房上,或是叠起摆放,如图2所示,钻杆、集装箱等摆放非常紧凑,存取货物的时候,存在安全风险,容易造成人员挤压。在平台总体设计中,应当根据作业能力,详细设计所需套管、集装箱的布置场所,而不是根据总体布局的甲板面积划定。

1.3 甲板布局问题

受DES和DSM模块一层总面积的影响,在布局存在以下三点问题需关注:

(1)DES模块平移至南侧或北侧边缘井槽打井时,吊机使用将会受到限制(见图3)。

(2)DES模块第一层放置在固控单元处集装箱,影响到北侧踏梯处安全通道。

(3)临时焊接区域设置在DSM模块机修间安全通道,当焊接作业时将会阻碍安全通道,存在安全风险。

2 模块钻井区域问题分析

2.1 罐区到振动筛房的连接梯

罐区与振动筛房之间的连接需要经过连接梯子,起到连通两个工作区域的作用。但现场所设计的连接梯子不是完整防护的结构(如图4所示),人员通过的时候有掉落的隐患,且移井架后的位置不同,与管线存在干涉,在3D模拟中模拟移井架后梯子的实际接口,并予以优化改进(见表1)。

2.2 固井泵区域

移动甲板设计的固井泵摆放区域太小,导致固井泵放不下,只能放至靠近右舷逃生通道的位置,这样导致连接管汇加长且占据大部分甲板区域,对于甲板面太小的钻机平台来说,严重影响货物摆放,且集装箱摆放存在压坏管线的隐患。在甲板布局设计中,应根据作业能力設计固井泵区域。

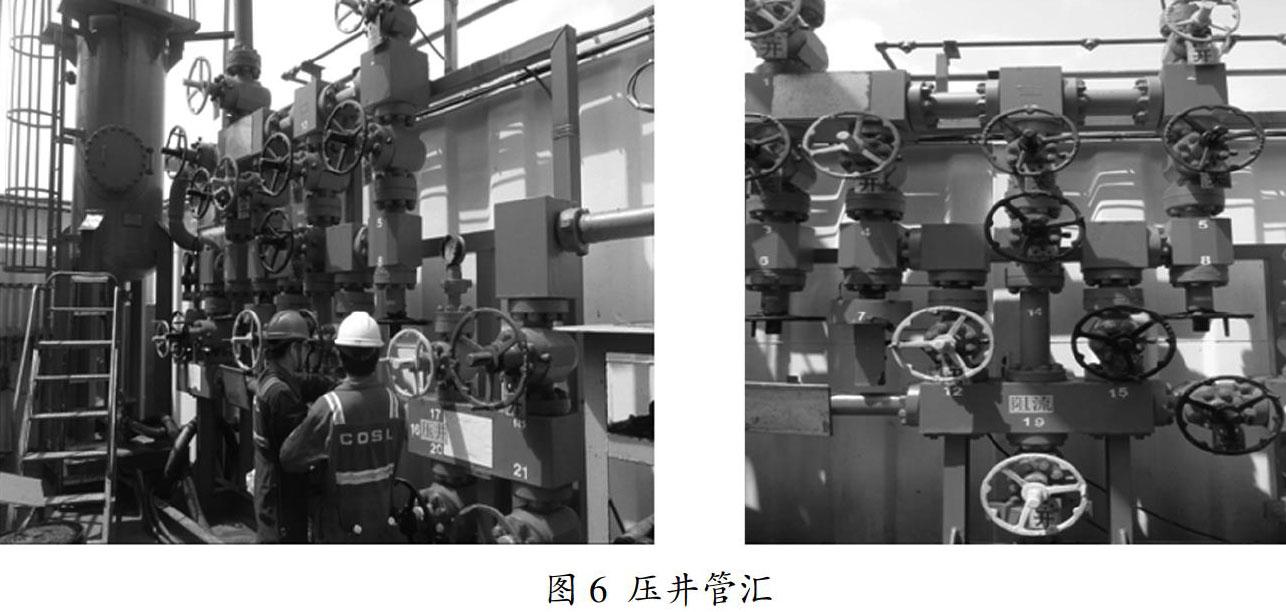

2.3 钻台高压管汇

钻台高压管汇设置的阀门太高,超过2米,高位的两个阀门操作特别不便,需要改到下部或加装操作台。或通过管线优化设计,降低阀门离地高度(见图6)。

2.4 采油树甲板区域

采油树甲板无风动绞车,不便于操作,也增添安装采油树时操作风险。在新钻机设计中,应考虑设计风动绞车(见图7)。

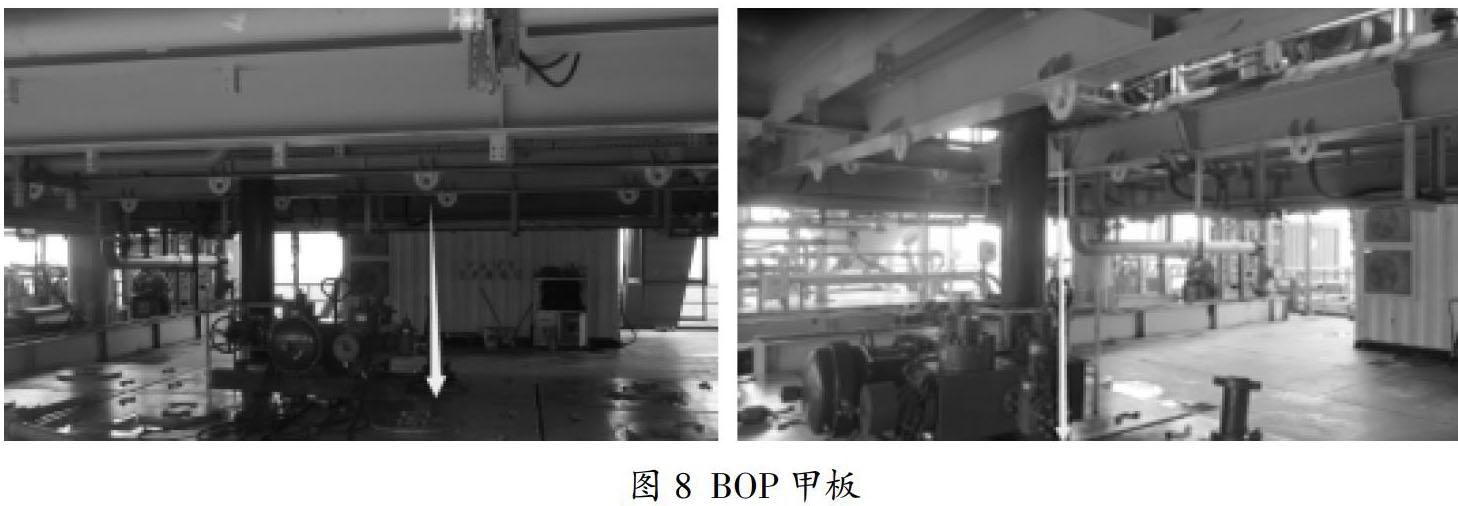

2.5 BOP甲板

BOP下甲板距离35米井口大盖板甲板的距离太小,不便于测SBT和钢丝作业,增添操作风险和安全隐患。在新钻机设计中,应通过3D建模设计,优化BOP甲板高度(见图8)。

2.6 散装仓

散装仓内未设计排风扇或排风口,南海大部分都是热天,温度较高,仓内加药时粉尘弥漫,存在职业伤害的风险,且不利于人员视线操作,应考虑设计强制通风口(见图9)。

3 结束语

我国海洋石油工业起步较晚,前期设施设计和建造的基本标准和设计思路参考国外,海上设施的设计现阶段还处于起步和学习阶段,主要考虑满足相关法律法规要求,而相关国外标准是以外国人的人体参数制定,对中国人而言存在适用性较差的情况,因而对人机设计方面考虑较为欠缺,设计单位没有专门的人机设计环节,新建平台的人机工程问题也未及时反馈给设计单位,同时相关法律法规及标准对人机设计并没有具体要求,导致在人机工程设计方面有所欠缺。在新钻机设计过程中,应结合三维模型审查,进行人机工程设计审查,通过不断的总结和实践,优化和提升模块钻机人机工程设计。

参考文献:

[1]李波.人体工程学在海工项目电仪施工中的应用[J].石油和化工设备,2013,21(10):34-36.

[2]王帅旗.船舶驾驶室布置人机工程设计及应用[D].哈尔滨工程大学,2012.

[3]陈建玲,孙勤江.海上平台模块钻机司钻控制系统优化设计研究[J].自动化博览,2017,92(6):92-98.

[4]曾满林,戴礼强,赵福全.基于人机工程的汽车设计方法[J].工业工程,2012,15(5):55-59.

[5]李红涛,张驎.人机工程在煤矿中的应用现状及展望[J].矿山机械,2013,41(5):1-4.

[6]岳吉祥.深水半潜式平台钻机系统选型与布局优化研究[D].中国石油大学,2009.

[7]杨丽艳.浅谈人机工程在机械设计中的应用[J].机械研究与应用,2010,22(6):95-97.