往复泵泵阀示功图法故障诊断系统

钟功祥,廖光平,张 洋

(西南石油大学石油天然气装备教育部重点实验室,四川 成都 610500)

1 引言

作为油田中广泛应用的一种机械设备,往复泵的性能直接影响油田作业效率[1]。由于其工作环境恶劣,往复泵一旦异常顺损坏,就会导致作业停滞,降低开采效率,造成巨大经济损失[2]。泵阀作为往复泵液力端的关键零部件,又是泵的最薄弱环节,在工作过程中经常发生故障,影响正常施工因此,有必要对往复泵阀进行故障诊断研究。往复泵故障诊断方法有很多,其关键在于如何有效提取故障特征以及根据故障特征准确判断故障类型[3-4]。目前最常用的方法是利用振动信号进行故障诊断,对振动信号进行时域、频域分析得到幅值域参数以及频域参数,当泵阀发生故障时,这些参数会有明显变化,以此作为特征向量进行诊断[5-7]。由于往复泵结构复杂,激振源太多,包含泵阀冲击以及惯性载荷冲击等各类振动,导致故障诊断困难。因此,提出一种新的往复泵泵阀故障诊断系统,运用油田上常用的有杆泵故障诊断示功图法,以液体压力为源信号,从源头上减少各类干扰因素以降低故障诊断难度。

2 往复泵泵阀故障诊断系统

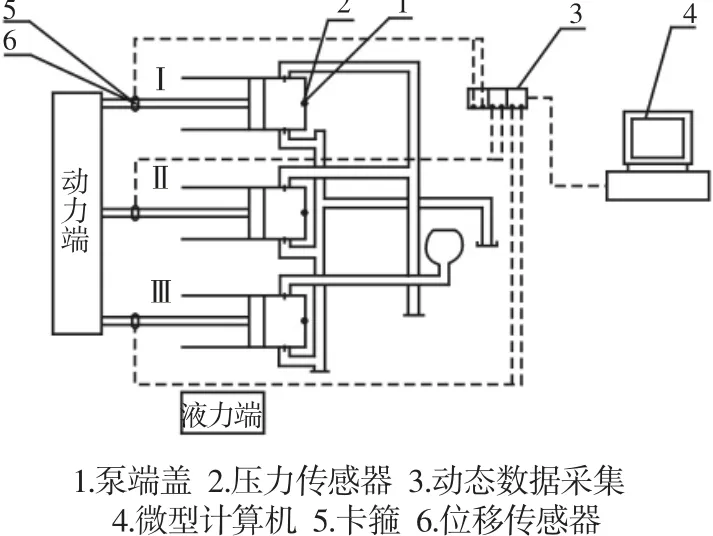

往复泵泵阀故障诊断系统工作原理为:在三缸往复泵的每一个泵端盖上和柱塞上的卡箍上,分别安装有一个压力传感器和位置传感器,压力传感器检测泵内柱塞所受液体压力值,位置传感器检测往复泵柱塞位置,由此得到泵柱塞所受液体载荷和柱塞位移,动态数据采集仪将采集到的传感器信号经滤波处理以后传递给微型计算机,由计算机上绘制出往复泵实际示功图,通过研究不同特征显示的往复泵示功图,就可以对往复故障进行诊断。泵阀故障测试系统的元件布置,如图1 所示。

图1 泵阀故障测试系统元件布置图Fig.1 Component Layout of Pump Valve Fault Test System

2.1 测量仪器的选择

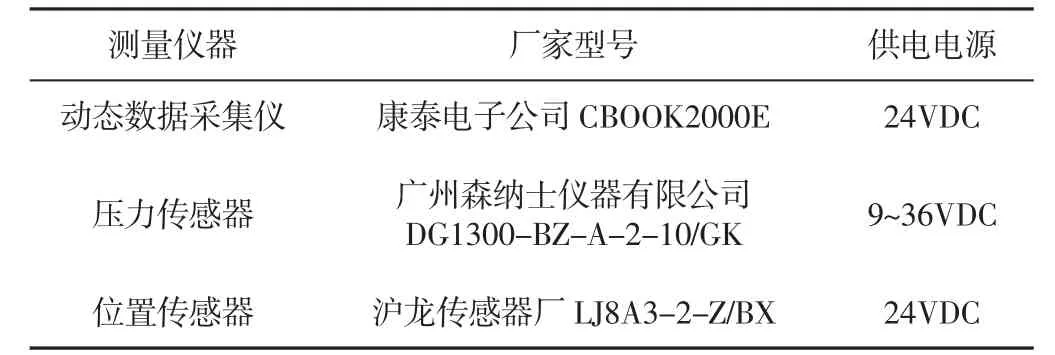

试验研究的对象是油田用的三缸往复式注水泵,采用自来水作为往复泵工作的循环液体,试验选用山东潍坊生建机械厂生产的3DS-1/12.5 型高压柱塞泵,其电机功率37kW,泵速210min-1,排量为7m3/h,吸入压力0.05MPa,排出压力12.5MPa,柱塞直径45mm。信号采集是往复泵液力端故障诊断的前提,本试验用的各种测量仪器的型号,如表1 所示。

表1 测量仪器选型Tab.1 Type Selection of Measuring Instruments

2.1.1 压力传感器

需要三个压力传感器,由于压力传感器需要通过接触泵内液体测量泵内压力,又要避免泵缸内液体泄漏,为便于传感器的安装与拆卸,分别在三个泵缸端盖上安装一个接头,当需要测量泵内压力时,把压力传感器接在接头另一端即可,压力传感器安装图,如图2 所示。

图2 压力传感器安装图Fig.2 Pressure Sensor Installation Diagram

2.1.2 位置传感器

采用测量接近开关间接测量往复泵柱塞位移,它是一种位置传感器,检测距离为2mm,用以记录柱塞的往复次数,从而获得往复泵柱塞单个冲程的采样点数。位置传感器安装,如图3 所示。具体实现过程如下:将位置传感器用胶固定在柱塞上的卡箍处,在缸套上直接贴小磁钢。位置传感器可以随柱塞一起往复运动,一个周期内柱塞往复运动一次,位置传感器有两次移动到小磁钢的位置,数据采集仪就可以获得2 个脉冲信号,通过相邻脉冲信号的时间间隔就可以确定泵柱塞一个冲程的周期。

图3 位置传感器的现场安装图Fig.3 Site Installation Map of Position Sensor

2.1.3 动态数据采集仪

在采集原始信号时,三缸往复泵需要6 个传感元件,要使6个信号同时输送,则必须至少6 个通道,本试验采用康CBOOK2000E 动态数据采集仪,适用于(16~32)通道电压输入,能够满足本实验需求。

2.2 采样频率设置

测量仪器选择完后,即可按图1 进行试验平台搭建,并进行数据采集。压力和位置信号均为连续的模拟信号,必须要转换为计算机可识别的离散的数字信号,所以需要对原始信号进行采样,合理的采样频率能够真实反映原始信号x(t)的状态。采样即将连续信号x(t)按一定时间间隔Δt 逐点取瞬时值的离散化过程,采样频率设置越高,即采样点数越多,信号还原性越好,但过高会降低信号完整性,且计算量大;采样频率设置太低,导致漏掉原始性。采样频率应满足:

式中:fs—测试信号的最高频率;Δt—采样间隔时间;fx—测试信号的最高频率。

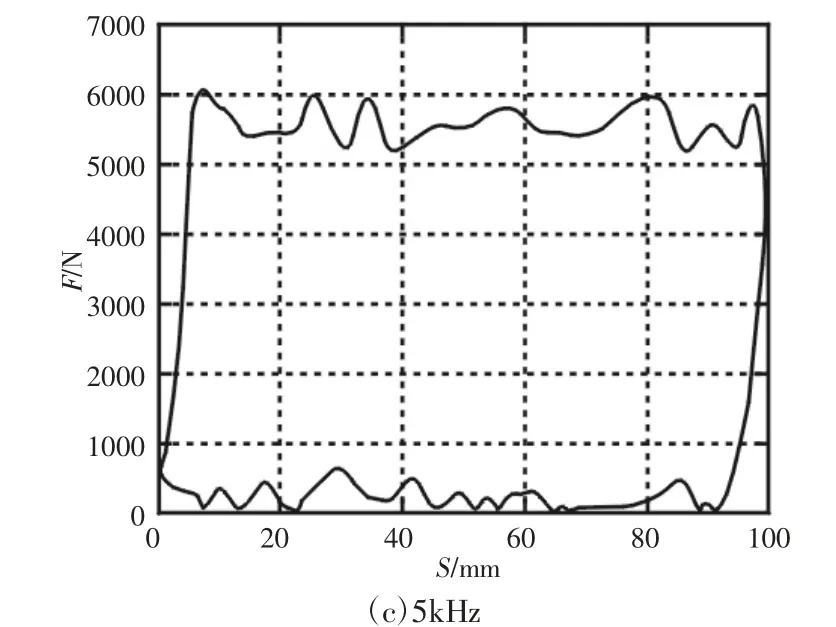

在本试验泵中,泵工作频率为3.5Hz,根据实测往复泵信号特征,频率一般在1KHz 以下,本试验中分别在1kHz、2kHz、5kHz三种采样频率下的示功图进行对比,如图4 所示。

图4 不同频率下的泵示功图Fig.4 Pump Power Diagram at Different Frequencies

采样频率为1kHz 时,采样点数较少,信号特征不明显;采样频率为2kHz 时,信号显示效果较好。采样频率为5KHz 时,采样点数过于密集,效率低;故本实验设定采样频率设置为2KHz。

3 故障特征提取

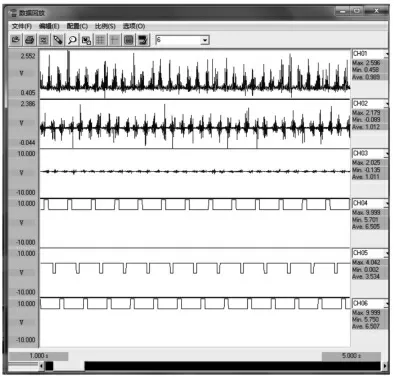

动态数据仪采集的三缸原始压力信号和位置信号,如图5所示。由图中可知,压力原始信号是随时间变化的不规则波形,且波形中包含了干扰源不规则随机信号,故需要对原始压力信号进行滤波和平滑处理以便后续示功图的绘制。

图5 原始压力信号和位置信号Fig.5 Original Pressure Signal and Position Signal

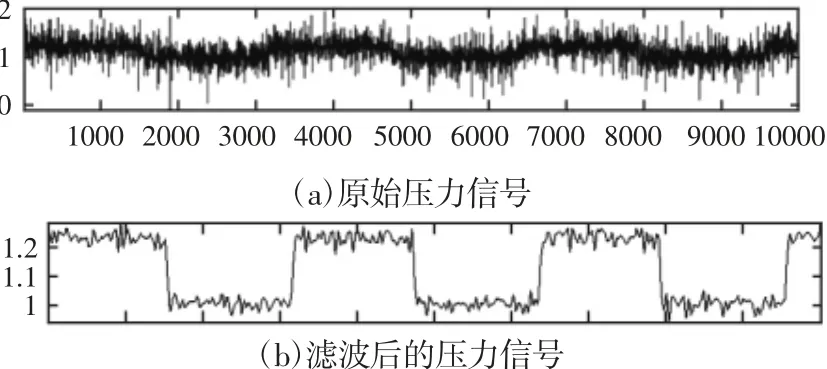

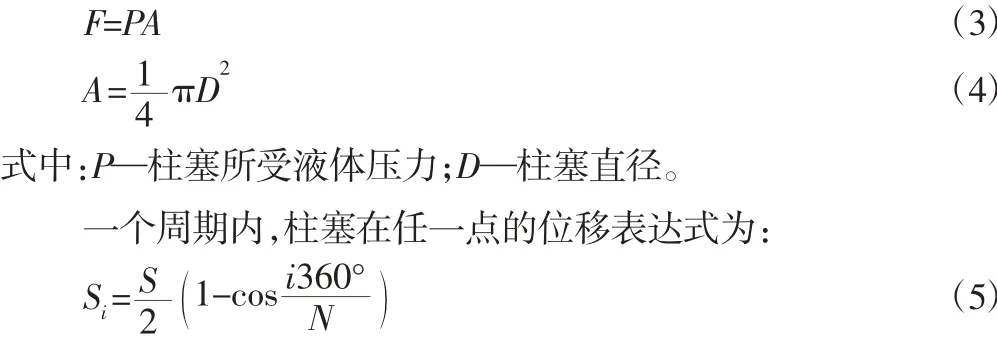

3.1 滤波处理

基于对非平稳信号的优良分析性能,使得小波分析在机械故障诊断系统中应用广泛[8]。本实验采用小波分解滤波法去除压力信号中的干扰信号来提取有用的压力信号,小波分解层数反映了信号提取真实度,本试验采用小波基sym4,小波分解层数5 层对原始波形提取故障特征,滤波处理前后效果图,如图6 所示。

图6 滤波前后压力信号对比图Fig.6 Contrast Diagram of Pressure Signal Before and After Filtering

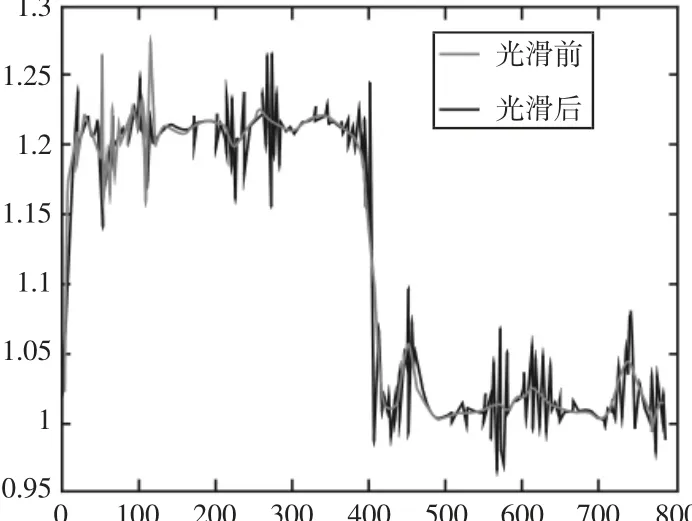

3.2 光滑处理

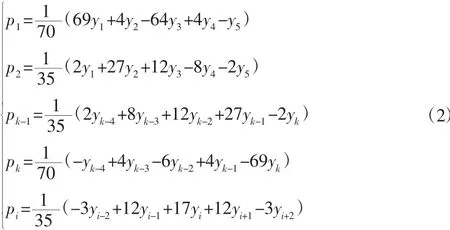

对有用信号进行分解提取后,还要对分解后的数据进行光滑处理,消除数据中多余的锯齿型振荡波,以此得到相对平滑的曲线,方便后续示功图的绘制。采用五点三次平滑滤波法,其计算公式如下。处理后的数据,如图7 所示。

式中:k—数据的个数,i=3,4,5,…,k-2;yi—原始压力;pi—处理后的压力。

图7 光滑处理前后数据对比Fig.7 Data Comparison Before and After Smooth Processing

4 示功图

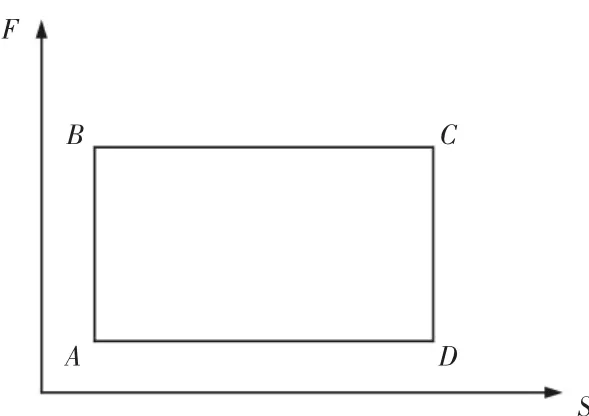

在一个冲程内,以柱塞位移S 为横坐标,柱塞所受液体压力F 为纵坐标绘制的关于F,S 封闭曲线,称为示功图[9-10]。

4.1 理论示功图

在不考虑活塞所受摩擦力,泵内液体不可压缩,泵可完全充满,泵阀无滞后现象等条件下,往复泵的理论示功图,如图8 所示[11]。

图8 泵理论示功图Fig.8 Theoretical Indicator Diagram of Pump Theory

由理论示功图可知,A、C 点反映往复泵最右端、最左端的工作状态,B、D 点反映了排出阀、吸入阀的工作状态,它们在一定程度上反映了往复泵的工况,以吸入阀、排除阀发生漏失时分析示功图规律。

4.1.1 吸入阀发生漏失

柱塞从左往右开始运动时,柱塞的运动速度小于吸入阀的漏失速度,泵内压力不能迅速增加,排出阀不能及时打开,导致加载线AB 变缓,当柱塞速度大于吸入阀漏失速度时,泵内压力增加到B 点(柱塞最大载荷)时,排出阀打开,泵开始排油,此时压力不变,形成排出压力BC 线。

4.1.2 排出阀发生漏失

柱塞从右向左开始运动时,柱塞左行速度小于排除阀漏失速度,泵内压力不能降低缓慢,吸入阀不能及时打开,导致卸载线CD 变缓,当柱塞速度大于排出阀漏失速度时,泵内压力减小到D点(柱塞最小载荷)时,吸入阀打开,泵吸油。此时压力不变,形成吸入压力线DA。

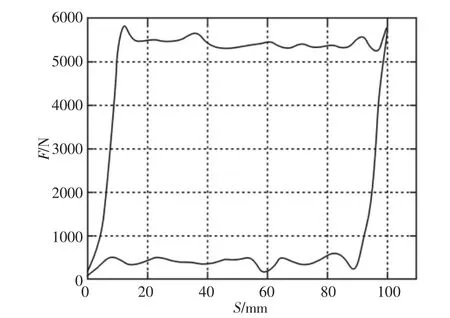

4.2 实际示功图

柱塞作用力F 与柱塞行程S 的乘积,即为往复泵的示功图图形面积。压力值P 由压力传感器获得,柱塞位移S 由位置传感器获得。本实验数据采集仪是同时采集上述两种信号,即位移与压力数据同步,由此绘制出往复泵工作时的实际示功图。

柱塞所受的液体压力F:

式中:Si—第i 个柱塞冲程;i—该点采样点数;N—一个周期的采样点数。

绘制出的往复泵正常工况下的示功图,如图9 所示。从图中可知正常工况下的实际示功图并不是规则的矩形,这是由于实际工况下,示功图受到泵柱塞惯性力、振动、泵阀滞后以及摩擦等因素影响。振动和空气等因素会导致BC、DA 线轻微波动,泵不完全充满和泵阀滞后现象会导致AB、CD 轻微倾斜。当往复泵泵阀出现不同故障时,泵缸内的压力信号将呈现出不同的波动规律,就会得到不同的示功图,通过研究往复泵示功图的规律,即可分析出往复泵的故障情况。

图9 正常工作时的示功图Fig.9 Indicator Diagram of Normal Working

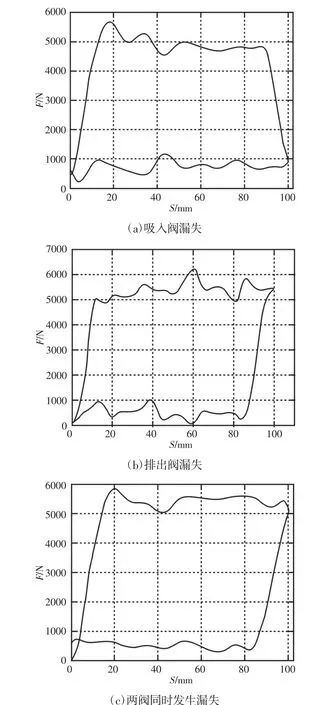

本试验在吸入阀和排除阀、两阀同时发生漏失三种故障情况下对本系统进行验证,其他故障方法原理一致。三种故障下的往复泵示功图,如图10 所示。无论哪种漏失,示功图面积都有所减小。由图中可知,当吸入阀发生漏失时,示功图变化主要表现为:加载线AB 变缓,排出压力曲线BC 斜向下,吸入压力曲线DA比正常工况下整体上升。排出阀发生漏失时的示功图主要表现为卸载线CD 明显变缓,排出压力曲线BC 斜向上,吸入压力曲线DA 整体略上升。两阀均发生漏失时,其示功图吸入压力曲线DA与排出压力曲线BC 依然平行,只是DA 略高,BC 略低,示功图面积减小,加载线AB 和卸载线CD 都变缓,但依然保持平行,这是因为吸入阀、排除阀漏失作用相互抵消。图中所表现的特征与前面理论分析所述基本一致,且示功图特征便于识别,由此可以证明本实验设计的基于示功图法往复泵故障诊断系统合理。

图10 不同故障下的示功图Fig.10 The Indicator Diagram of Different Faults

5 结论

(1)通过对比基于振动信号特征法往复泵泵阀故障诊断法存在激振源干扰因素过多的不足,设计出一种基于示功图法的往复泵泵阀故障诊断系统,并对测量元件进行选型,从源头上减少各类干扰因素以降低故障诊断难度;(2)对采集的原始故障特征信号进行滤波、平滑处理后得到有效的故障特征信号,得出无故障时示功图,并分析当吸入阀、排除阀发生漏失时示功图变化规律;(3)绘制泵阀三种不同故障特征下的示功图,发生任何一种漏失,都导致示工图面积减小,当阀发生漏失时示功图所表现的特征与理论分析所述基本一致,且示功图特征便于识别,得出该故障诊断系统的合理性。