基于ANSYS/LS-DYNA轮椅车碰撞仿真测试研究

李耀东,王志明,唐志远

(1. 上海市质量监督检验技术研究院,上海 200233; 2. 上海大学 精密机械工程系,上海 200072)

0 引言

已于2015年7月1日起实施的国家标准《轮椅车 第19部分:可作机动车座位的轮式移动装置》GB/T 18029.19-2014等同于国际标准ISO 7176-19:2008,标准中对轮椅车乘坐者保护系统的座椅部分做出说明。轮椅有效的稳固性需要机动车的系固系统和轮椅车的安全系统相结合。标准要求将轮椅车正面朝前放置在碰撞滑车中,并放置合适尺寸的ATD(拟人实验装置 anthropomorphic test device)。按照防撞性能的要求,通过WTORS(轮椅车系固和乘坐者安全限位系统wheelchair tie-down and occupant-restraint system)将轮椅车进行固定并对ATD进行限位。碰撞滑车受到加减速冲量的影响,其可以实现48 km/h的纵向速度变化,该冲量可以用加速度相对时间曲线图中的包络图体现。可用高速摄影或其他测试设备对测试中和测试结束后的轮椅以及在动态负载条件下的轮椅车锚式带型安全限位系统分别进行评估和测量。为了检测轮椅车碰撞过程中的系固强度和安全性能,研制一种符合标准的轮椅车碰撞测试设备的意义重大。设备的关键是由于吸能部件的作用使轮椅车碰撞后的加速度曲线能满足标准的要求。下面对轮椅车的总体与吸能部件的设计做一下叙述。

1 轮椅车冲击试验机的总体设计

依据对碰撞标准分析可以得出:将ATD固定于测试轮椅车上,轮椅车通过WTORS系统系固在一个刚性平台上,刚性平台沿着指定的直线方向以一个规定速度(48 km/h)碰撞到壁障上,碰撞过程的减速度波形必须满足标准要求。

要使试验机达到规定速度(48 km/h),需要动力牵引与传动系统。本文中动力牵引与传动系统使用直流电机通过摩擦绳摩擦传动带动平台加速到规定速度。系统整体布置如图1所示。方案设计好后,需确定钢丝绳的走线布置,确保钢丝绳摩擦传动能顺利进行。该碰撞试验系统的机械结构部分主要包括:导轨、碰撞平台及轮椅车、水平限位装置、高度限位装置等。

1—导轨;2—碰撞平台及轮椅车;3—水平限位装置; 4—高度限位装置;5—直流电机及转鼓;6—电动缸张紧装置; 7—碰撞壁障;8—手动张紧装置。 图1 系统整体布置方式

碰撞台车在碰撞前瞬间速度须达到(48±2)km/h。为了确保减速过程的加速度波形满足标准的要求,碰撞减速装置台车端部的薄壁吸能管,碰撞后能有效地模拟台车减速的过程。利用仿真试验可以方便地研究各类参数对碰撞加速度波形的影响,仿真结果对实际碰撞试验要求的达成有较大的参考意义。

2 基于ANSYS/LS-DYNA的碰撞波形的仿真过程

根据标准,碰撞试验所需的加速度/减速度的要求是,减速过程中减速度a>20g,时间>15ms,a>15g,时间>40ms,减速持续过程≥75ms。仿真分析的目的在于为实车碰撞试验使用的圆柱壳规格参数、数量、布置形式等作一个初步判断,仿真分析的结果可用于实车的实际初始布置方案,再通过实验来验证仿真分析的有效性。仿真过程第1步要定义单元类型及材料属性,轮椅车碰撞试验是通过焊接到台车上的钢管塑性变形来吸能的,钢管的材料为Q235。在ANSYS/LS-DYNA中将其定义为分段线性弹塑性材料(piece-wise linear)[1]。第2步要对被分析对象进行网格划分,由于刚体在仿真计算中不产生变形,故两个刚体的网格划分采用默认体网格划分映射网络即可[2-3]。划分壳单元网格时,手动设置网格长度尺寸为0.005,再通过面划分映射网格。第3步要定义接触面及约束,根据运行特性将壳单元底部距离刚性平台最近的节点建立成一个Component,再通过约束中的extra-node-set将其添加到刚体单元上后即可模拟出实际的连接效果[3-4]。第4步是加载与求解。国家标准要求刚性平台碰撞前的速度为48 km/h,将碰撞平台及轮椅车添加一个初速度即可。最后保存成K文件输出到LS-DYNA Solver求解即可。设置完成后,运行就可以得到结果。下面对仿真结果进行分析,由于篇幅有限,只列了85 ms终止时的应力图及整个过程的加速度变化图,如图2、图3所示。从图2可以看出,仿真结果几乎可以满足标准中的减速度要求,但是从仿真过程应力图可以看出,在减速的最后阶段,吸能管压缩变形严重,材料进入破坏模式后,仿真效果不佳,特别是碰撞后期,结果存在着很大的不确定性,故改为4根吸能管,这样每根管的吸能量减小,变形也会减小,仿真结果也更可靠。

图2 85 ms终止时刻应力图

图3 初始方案刚体平台的加速度波形

改变吸能管布局,增加1根长300mm的吸能管后,仿真试验其他参数不变,分析碰撞加速度波形的变化。图4为增加1根管后碰撞减速结束状态时的等效应力图。图5为仿真加速度波形。

图4 4根吸能管时的碰撞结束时刻应力图

图5 4根吸能管时的碰撞加速度波形

从应力图中可以看出,当增加1根管后,由于吸能管的数量增多,而碰撞初始能量没变化,吸能能力增强,吸能结束状态时吸能管的变形程度比3根吸能管时要小很多。考虑应变率的影响,采用4根管的仿真结果将会比3根管与实际情况更相符,故最终仿真模型采用4根管。

3 轮椅车冲击试验验证

上述仿真结果的有效性最终需要通过试验来验证,在某研究机构的碰撞试验室进行了台车的碰撞试验,试验室及设备如图6所示。台车加上配重后达到需要的1 000kg,吸能管焊接在台车最前端,由于吸能管壁厚较薄,为了防止损害壁障表面以及平稳受力,在吸能管碰撞前端焊接了一块薄钢板。台车碰撞初始速度设置为(48±2)km/h,即碰撞前瞬间台车要保持该速度,整个碰撞试验流程如标准要求所定。

图6 实验设备图

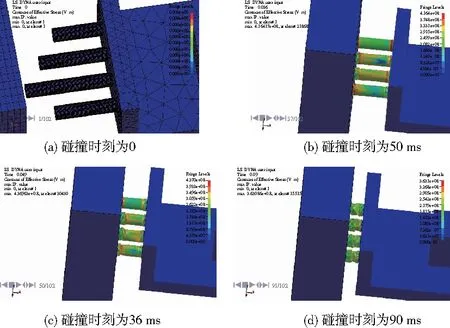

经过以上各类仿真试验后,综合考虑管的数量、壁厚、长度、布置方式,多次试验后确定了吸能管的合理分配布置方式。最后采用4根吸能管,参数如下:圆管1,长度为700mm,外径114mm,壁厚1.2mm;圆管2,长度为500mm,外径114mm,壁厚1.5mm;圆管3,长度为400mm,外径114mm,壁厚1.5mm;圆管4,长度为350mm,外径114mm,壁厚1.2mm。碰撞各个阶段的应力云图如图7所示,碰撞平台减速度波形如图 8所示。

图7 碰撞各阶段的应力云图

图8为最终方案的仿真加速度波形曲线图,对于国标规定的加速度要求(a>20g持续15ms,a>15g持续40ms,Δt>75ms),仿真结果都能满足要求。与此同时,加速度增大的过程较平稳,相对冲击较小,吸能管能较好地发挥缓冲吸能效果;在加速过程后段,加速度突变也不明显,理论上看总体仿真效果不错,据此进行实际台车的碰撞试验。

图8 最终仿真刚体平台的加速度波形

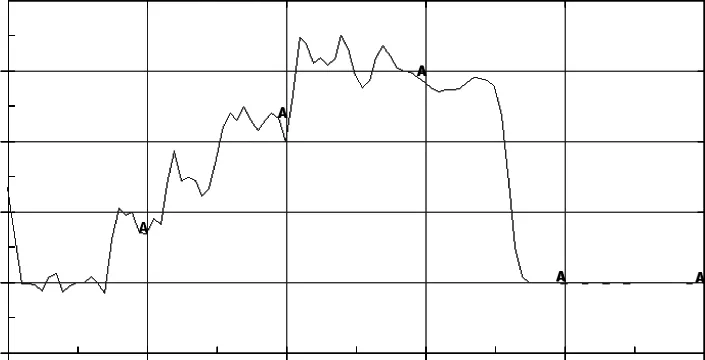

图9所示为碰撞台车以48km/h 的初始速度与刚性壁障碰撞后,台车的仿真加速度曲线与实车碰撞曲线的对比情况。从图中可以看出,对于国标规定的加速度要求,

上升阶段的台车仿真加速度与实车加速度曲线的走势大体一致,且都能满足标准的要求,拟合效果较好,后段对波形的整体趋势影响不大。由此可知,台车仿真试验比较可靠,能够有效再现实车正面碰撞的加速度曲线波形。仿真分析过程不能考虑局部破坏对模型刚度的弱化作用,这是造成台车碰撞仿真与台车实际碰撞试验加速度曲线出现偏差的主要原因。

图9 台车仿真与实车试验的加速度波形对比图

4 结语

按照轮椅车碰撞试验的国家标准,对轮椅车碰撞试验进行总体设计。重点说明牵引机构(达到48km/h的碰撞速度)的设计,同时对台车碰撞缓冲装置进行初步设计;采用ANSYS/LS-DYNA进行了仿真与优化,最后用实车碰撞试验验证仿真结果。试验表明:仿真研究很好地优化了吸能结构,为达到标准要求的减速度提供了坚实的理论保障,实施后整个设备稳定、可靠,符合标准规定,对检测行业非标设备的研发有重大意义。