船用低硫燃油潜在风险不容忽视

杨世知

2020年1月1日,限硫令如期生效,低硫燃油迅速成为航运市场的主流。研究表明,不同低硫燃油,特性差异较大,兼容性问题显著。2019年以来,机损事故时有发生。主要表现为分油机、燃油管路堵塞,供油故障,油嘴结碳、喷油压力不足,主辅机启动异常,点火困难;主机或辅机高压油泵柱塞、缸套、活塞环等异常磨损等等。多起案例表明,混合两种或多种低硫燃油会增加沉积物水平,形成残渣堵塞并且损坏船舶发动机。

低硫燃油特性

1、低温流动特性

由于低硫燃油产品具有较高的馏出物含量,因此这些产品在较低的温度下容易形成蜡,其本质上属于石蜡性质。船员应该关注和掌握燃油的浊点CP (cloud point), 倾点PP (pour point)和冷滤点 CFPP(cold filter plugging point)。

CP表征蜡晶体开始形成的温度;CFPP表示燃油可能出现过滤性问题时的温度;PP表征燃油开始出现流动性问题时的温度,CP >CFPP > PP。

ISO 8217中合规燃油仅要求馏分油检测CFPP,对于渣油没有提出要求,原因是目前检测CFPP的方法不适用于渣油。实践证明,渣油的CFPP检测标准非常必要。

据LR FOBAS研究数据,不同燃油的CFPP和CP的变化区间较大,部分燃油的CFPP大于PP值有24℃之多。许多船舶燃油的PP低于零度,但仍然在分油机、滤器和储存舱中出来析蜡现象,并造成严重阻塞,影响船舶运营安全。

JIG (Joint Industry Guidance)一文中建议燃油存储温度比PP高10℃,处理过程中温度比CFPP至少高1℃。储存问题一般不超过40℃,如果燃油BDN中PP值高于30℃时,船员应当警惕,提防过度加热,造成粘度下降。

2、运动粘度

部分低硫燃油具有高倾点和低粘度的特性。该特性给在船管理增加不少难度,粘度低的燃料油可能会导致油泵泄漏、磨损或卡死。船东应密切关注设备燃油泵和喷油器的工况,并保持与设备制造商的密切沟通,加大对设备检查、测试、维护和保养的频率。

注意喷入主机前粘度的把控,避免造成燃烧不良,积碳,油泵等问题。

图1 DMA的CFPP波动区间 (数据来源:LR FOBAS)

较大粘度差(10~380cst)的两种油品混合时,会影响燃油喷射和燃烧效率。粘度的降低还可能增加柴油机燃油泵柱塞与套筒油桶之间燃油泄漏的风险,以及燃油喷射系统的内部泄漏而导致燃油压力降低,从而影响机器设备的性能。

3、酸值

燃油在炼化过程中可能产生微量强酸。高酸值的燃料油可能会对燃烧单元的每个部件都造成损伤。船员应适时调整汽缸油的碱值,以中和燃油酸值的不利影响。但同时也应当注意,不当的汽缸油会影响水力油膜的形成,无法有效分离活塞环与缸套,容易造成缸套和活塞部件的磨损和腐蚀。

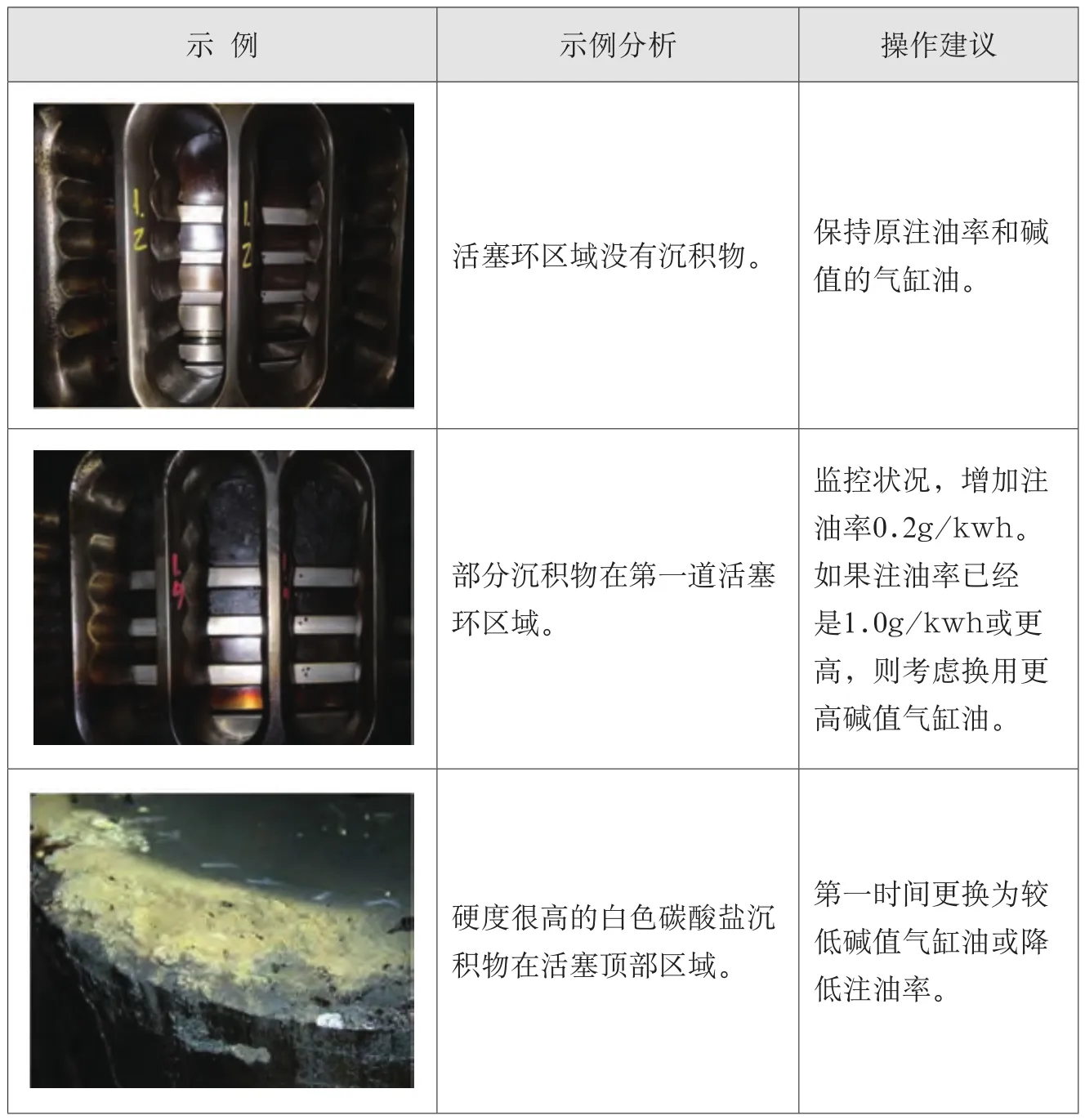

低碱气缸油的清洁分散性比高碱气缸油差,控制活塞的沉积物与高硫油时代的防止“冷腐蚀”一样重要。使用0.5%m/m低硫燃油时,某主机厂商建议气缸油首选40BN,并扩展到60~70BN甚至100BN。此外,应每月对主机扫气口进行检查,如有异常,及时调整策略。更换汽缸油后,加强对于残油的化验,并增大检查频次

4、闪点

SOLAS要求燃油闪点不小于60摄氏度。部分案例表明,低硫燃油容易出现分层气化,应当关注BDN中闪点接近临界值的情况,包括油箱顶部也会容易形成易燃的蒸汽。应当加强监测,优化燃油储存方案,警惕火灾和PSC风险。

5、点燃特性

表 MAN/WINGD主机船舶操作示例

燃油的点燃特性同计算碳芳烃指数(CCAI)息息相关,渣油CCAI一般在820~870℃之间,数值越高燃烧特性越差。CCAI与密度及粘度有关,如下文公式所示。目前市面上低硫燃油以调和油为主,部分供油商为了达到0.5%S含量的要求,在密度和粘度上做出权衡,因此不同地区的燃油,即使都满足ISO 8217中RMG380或RMG80的标准,其密度和粘度差异都很大,因此CCAI变化区间也非常大,甚至出现了第三方检测CCAI不符合要求的情况,管理公司应当加强关注。另一方面,由于燃油组分和配方差异性很大,可能会出现密度、粘度以及CCAI数值比较接近的不同燃油,燃烧特性差异仍然很大的情况。

6、催化剂粉末

ISO 8217要求催化剂粉末的上限为60ppm。进主机的燃油硅铝含量一般要求不超过15ppm。催化磨料颗粒危害非常大,船上如何正确处理、分离很重要。控制分离的流量和温度至关重要。据不完全统计,0.5%的低硫油的cat fines会比之前的高硫渣油含量高,原因之一是在炼厂脱硫过程中会有cat fines残留在燃油中,并且颗粒趋于微小化,不便于检测。统计数据表明RMG380的低硫燃油,硅铝含量明显增加,部分燃油达到临界值的80%以上,给传统的分离方式造成很大的挑战,有效分离cat fines的方法,可咨询分油机厂家,主机厂和油料供应商。另外,要加强分离前后的燃油取样和监控,以准确判断是否有效分离。

7、低硫燃油稳定性和兼容性问题

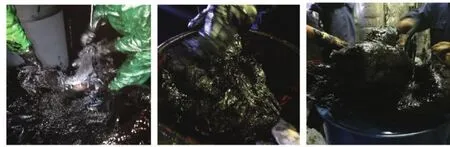

据不完全统计,从去年年底到现在,有近百艘船舶出现燃油稳定性和兼容性的问题。事态相当严重,给船员操作,船舶管理造成巨大压力。

2019年,某轮加装低硫燃油后出现分油机阻塞失效,未发生混油情况。燃油稳定性存在问题。

2020年初,某轮在鹿特丹加油后,混装低硫燃油,出现分油机进出油管、排水管以及水分传感器均被固体状油泥完全堵塞,分油机内部也有大量的硬化油泥。

(1)燃油的稳定性

燃油的存储状态发生改变可能将影响到燃油的稳定性,这主要取决于燃油的抗分解能力,燃油的分解取决于其悬浮沥青质的液态碳氢化合物的性质,如果介质是芳香烃(分子结构是环状烃),那么它将保持悬浮状态;如果是石蜡(分子结构为直链烃),则沥青质可能有聚合成污泥的倾向,一旦燃料发生化学分解,该过程不可逆转,沉淀沥青质不能再溶解。燃油在油舱内长期存放后,其沥青质成分会沉淀变成油泥或油渣,进而造成油路、分油机和滤器堵塞。

图2 某轮加装低硫燃油后出现分油机供油泵滤器阻塞(据船员称未发生混油)

图3 分油机进出油管、排水管完全堵塞

(2)燃油的兼容性

残渣型船燃油中有沥青烯成分,它会悬浮在渣油里。如存储条件变化,或者两种燃油加装混合,沥青烯就会聚合在一起并析出,从而形成油泥,且该过程不可逆。一般而言,兼容性问题属于在船管理需要注意的问题。船员应该关注燃油化验单中,TSP (total sediment potential)潜在总沉淀物/热氧化测试和TSA (total sediment accelerated)加速总沉淀物/化学氧化测试两组测试数据。

据调查表明,不同地区的低硫燃油成分差异较大,欧洲地区的油品通常含有大量的低硫气态残留物,亚洲地区的油品则包含大量的裂化和直馏真空残留物,而北美地区的则含有更多的流体催化裂化(FCC)产品,如泥浆和循环油。这些差异的存在导致燃油的不兼容性概率大大增加。甚至出现同一产品不同批次之间存在不兼容性的情况发生。

油泥的沉积是一个缓慢而复杂的过程,建议在实验室开展有效的稳定性和兼容性的试验。ISO声明,ISO对已知新燃油的兼容性测试表明,总潜在沉淀物(TSP)测试小于0.10%(以质量计)的燃油发生兼容性问题的风险更小。在某些混合比例下,TSP大于0.10%的燃油的风险会增加。

另外一个可以用来预测未来的稳定性和可能的相容性问题的实验室测试是“光学扫描”(Turbiscan ASTM D7061-12)。该实验室测试是对ISO 8217标准测试标准的补充,并提出了储存稳定值(RSN)。行业专家们认为相较于常规的“TSP”测试,RSN是衡量稳定性的一个更好的指标。

图4 驳运泵滤器已被油泥完全堵塞

图5 沉淀柜底部油泥结块

风险提示和操作流程卡

1、兼容性问题突出,加强燃油管理和监测,降低混油风险

目前市面上低硫燃油大都以调和油为主,性能指标层次不齐,即使BDN中参数满足ISO 8217表1或表2的要求,也不能确保燃油零风险;数据表明,ISO 8217框架下相同等级的燃油,运动粘度和密度差异都很大,燃油兼容性问题突出,在船管理要提高风险防范意识。

建议管理公司应制定科学合理的燃油加装使用计划和燃油转换程序,尽量避免燃油混装,加强燃油性能的测试,预防燃油稳定性和兼容性的风险。燃油加注管理流程可参照ISO/PAS 23263:2019和Joint Industry Guidance的相关内容。其中ASTM D4740 spot test测试非常重要,特别注意spot test结果大于等于2阶级的情况,要关注供油商提供的测试结果,并及时报告管理公司。

当然,ASTM D4740 spot test测试方法存在一定局限性,例如石蜡基的燃油采用该方法容易造成结果的误判,这种情况下应当加强岸基实验室的检测。

2、燃油稳定性问题频发

加强对TSP/TSA等参数的监控,确保满足ISO 8217关于TSP的要求。避免燃油在船储存时间过长,遵循先装先用的原则,避免长时间出现分层现象。合理规划好航线和加油频次,同时做好燃油的状态的监测。同时需要考虑密度和粘度的差异性,一旦有分层迹象,含硫量很容易超标。合理选用燃油添加剂。

3、警惕燃油低温流动特性

低硫燃油倾点偏大。管理公司应充分考虑船舶航行区域特点,对于穿梭于高低温地区的船舶,要充分考虑燃油加热系统的管理,充分收集各方面的资料,制定严格的管理程序,即要避免燃油低温流动性问题的出现,也要避免燃油过度加热。因此要及时关注燃油PP/CFPP/CP值,又要注意粘温曲线的变化,确保燃油粘度能满足燃油系统正常运行的要求。此外,储存时间较长低硫燃油容易出现分层汽化,部分船舶出现不同阶段硫含量波动,并超出标准,有PSC风险。

另一方面,船舶设计阶段可以适时调整和改进燃油舱的布置,优化燃油加热和管理系统。对于设计简单的燃油系统,要从管理上加大防控力度,尽可能降低混油及兼容性风险。

4、汽缸油的选择和注油率的控制

面对质量参差不齐的燃油,汽缸油的匹配至关重要。建议每月对主机进行扫气口检查,但在使用40BN气缸油初期,应增加扫气口检查的频度,注意观察主机活塞和缸套状况,如果发现活塞环槽有过多沉积物,说明是注油率不足或气缸油碱值偏低,清洁分散性差造成的,可以逐步提高气缸油注油率到1.0g/kwh,观察活塞环槽和环岸沉积物改善情况。如果有明显改善,可以维持气缸油品种不变。

5、规范燃油取样,确保燃油质量可追溯性

严格执行燃油取样工作,确保燃油质量的可追溯性,同时加强对于燃油质量的监控,根据燃油参数适时调整策略,如储存温度、分油温度和进主机的温度等等。一般来说,以下几种情况需要留样:

◎ MARPOL要求的燃油交付时样品,加油时从接收船舶的管路中抽取;

◎ 在使用的燃油样品,尽可能在主机或发动机进气口处抽取;

◎ 未使用的燃油样品,从船舶燃油储存舱内抽取;

◎ 汽缸油残油油样,建议增加PQ或WPS或总铁等测试。

6、警惕低硫燃油硅铝含量,关注低硫燃油点火特性,控制好进机粘度,预防燃油析蜡的同时,防止燃油分层汽化。研究表明,经调和后的低硫燃油,普遍具有低粘度和高倾点的特性,这给燃油储存、分离净化和使用带来巨大的困难。但低硫燃油并非洪水猛兽,可以通过加强在船管理,合理规避风险。

减少燃油的混油,加强燃油的监测,控制好燃油的粘度、加强燃油分离、减少分离量、日用柜和沉淀柜循环分离;低碱值汽缸油和高碱值交替使用;适度调整喷油定时提前,缩短汽缸油残油化验周期等措施来应对。

此外,行业应当尽快更新低硫燃油的监测标准和手段,降低燃油质量风险,便于船员在船管理。