接触网平车制造工艺

付文松

摘要:NX70接触网平车主要由底架组成、风手制动装置、车钩缓冲装置、转向架、侧门等部件组成。本文针对NX70接触网平车的结构特点,对该产品制造工艺进行分析,提出生产过程中的难点,后采用合理的工装和制造方法攻克难点。最后总结出完整的制造工艺流程,提高生产效率的同时也提升了产品质量。

关键词:NX70接触网平车;底架组成;工艺分析;制造工艺

一、概述

1.1 NX70接触网平车简介

NX70接触网平车作为中车常州车辆有限公司常州分公司承接的自备车产品。

1.2 NX70接触网平车结构特点及技术要求

1)NX70接触网平车多为板材拼接组对的全钢焊接结构。该车主要由底架组成、风手制动装置、车钩缓冲装置、转向架、侧门等部件组成。底架全长15400mm,底架宽2960mm,车型结构如图(1)所示。

1、底架组成 2、转向架 3、底架附属件 4、风手制动装置

5、侧门组成 6、端门组成 7、底架附属件 8、车钩缓冲装置

2)主要技术要求

底架长度:(15400±10)mm;

底架宽度:(2960-10)mm;

心盘中心距:(10920±9)mm;

底架对角线差≤8mm;

同一水平截面高度差≤6mm;

枕梁之间的中、侧梁挠度:2~12mm;

牵引梁上挠下垂≤5mm;

心盘两侧间隙≤0.5mm。

自重系数 0.29;

载重65吨;

自重25.3吨;

最高运行速度120km/h;

二、NX70接触网平车制造工艺分析

2.1 此平车与国铁普通敞车底架结构比较

NX70接触网平车与敞车底架等在结构上存在较大差异,主要体现在以下几点:

1)国铁普通敞车底架中梁一般均采用乙型钢梁组对焊接,侧梁采用24号冷拔槽钢,NX70接触网平车中梁、侧梁均采用工字钢压制的鱼腹型梁。

2)国铁普通敞车底架小横梁一般采用工字钢或槽钢等型钢结构,NX70接触网平车小横梁采用的是板材压制而成的U型梁,且小横梁数量较国铁车多。

3)国铁普通敞车底架端梁上端有折弯,NX70接触网平车端梁为平板结构。

4)国铁普通敞车底架为钢地板,NX70接触网平车采用的是5mm扁豆花纹铁地板。

5)NX70接触网平车二位端有工具箱座。

2.2 NX70接触网平车制造工艺流程

根据NX70接触网平车结构特点,现初步制定工艺流程如图(2)。

三、NX70接触网平车制造过程难点分析

经过对NX70接触网平车结构特点进行分析,认为其生产制造主要存在以下几点制造难点。

3.1 中梁扭曲控制

此平车中梁为工字钢压制的鱼腹型梁拼焊而成的箱型结构,如不对其进行合理的质量控制,可能会导致中梁扭曲。并且,箱型结够成型后剛性大,一旦出现扭曲,不易校正,可能对货车制造的整体质量造成影响。

3.2 底架组成质量控制

1)首先中梁扭曲,从而导致底架组装扭曲。另外,底架组装过程中如两心盘所在平面不在同一水平面,则也会导致底架组装完后出现扭曲现象。

2)此平车中、侧梁为工字钢压制的鱼腹型梁,中梁刚性大,侧梁刚性小,且中梁梁刚性差距较大,此结构底架挠度控制较为困难。此车采用的是5mm扁豆花纹铁地板,底架上平面的平面度对地板铺装质量有重要影响,而此车侧梁刚性较小,底架组装过程如何控制任一横断面中、侧梁高低差不大于6mm成为了一个制造难点。

3) 此车型不同于国铁一处就是端梁的结构,此车端梁采用的是一块平板结构,故组装过程如何组装端梁组装及如何控制端梁平面度等也是此车底架组装的一个制造难点。

四、解决方案及工艺修正

4.1 制作工装,避免中梁扭曲,保证底架质量

经对此车结构分析,制作工装保证产品质量:

1)为避免中梁扭曲,制作中梁组装胎,胎型以中梁下盖板为基准,中梁组装过程中始终保证两心盘处中梁下盖板平面与胎型基准平面密贴,从而保证组装过程中中梁处于水平状态。另外,在组装两中梁腹板时要压秤砣,保证腹板上平面水平,为避免中梁扭曲提供保障。

2)制作底架组装胎,胎型具有两个承载上心盘的基准平面,且对两心盘具有定位和拉紧装置,底架组装过程中始终保证两心盘与胎型基准平面密贴,从而保证组装过程中底架处于水平状态,为避免底架扭曲提供保障。

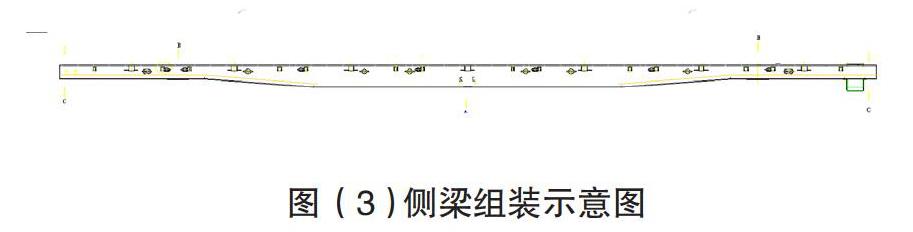

此车的一个结构特点就是中、侧梁刚性差别较大,中梁刚性较大,侧梁刚性较小,为保证底架挠度和控制任一横断面中、侧梁高低差,主要从以下三个方面进行控制。1)对中梁挠度校正提出具体工艺要求,要求中梁挠度校正时保证中梁在两心盘中间上挠在(10-15)mm,心盘外侧下垂不得超过5mm,从而保证底架组焊完具有(2-12)mm的上挠,且枕梁外侧下垂不超过5mm。2)对中、侧梁进行选配,即选择挠度值相差不超过2mm的中、侧梁用于同一底架在组装,从而保证底架组装过程中不出现强迫组装。3)在底架组装胎上增设侧梁顶压装置,以调节侧梁高低,从而保证底架挠度及任一横断面中、侧梁高低差。侧梁顶压示意图如图(3)所示。

侧梁组装过程中,先将侧梁吊入组装胎位,根据工装确定侧梁中心位置,放置好后,便可进行如下操作:利用A处(侧梁中心)的丝杆将侧梁顶起,给与挠度使其与中梁挠度相同,即12mm-16mm,此过程中须用钢直尺校平;之后利用B处(枕梁中心)的风缸和工装夹具压紧侧梁,最后在装配端梁时适当调节C处(端部)的丝杆,确保侧梁与中梁同一截面内的高低差符合不大于6mm的标准。如此,侧梁挠度便和中梁挠度相同,从而保证了底架的挠度,且如此作业可以很好的保证底架任一横断面中、侧梁高低差不大于6mm的技术要求。

此车端梁为平板结构,故如何组装及如何控制端梁组装后的平面度等是一个制造难点。针对此问题,我们在底架组装胎上增加了端梁组装用的高度调整装置、车体横向调整装置和车体纵向压紧装置。组装时,将端梁吊入底架组装胎,先用车体纵向压紧装置进行适当压紧,放置端梁脱落,然后利用高度调整丝杆和车体横向调整丝杆调整端梁位置,直至端梁位置符合组装工艺要求后,将车体纵向顶紧装置顶紧即可。同时为保证端梁组装平面度,要求端梁与车钩安装座拼缝在底架组装胎处即进行立向上焊接,以底架组装胎的刚性保证端梁焊接后的平面度。

4.2 合理安排焊接顺序,保证车体质量

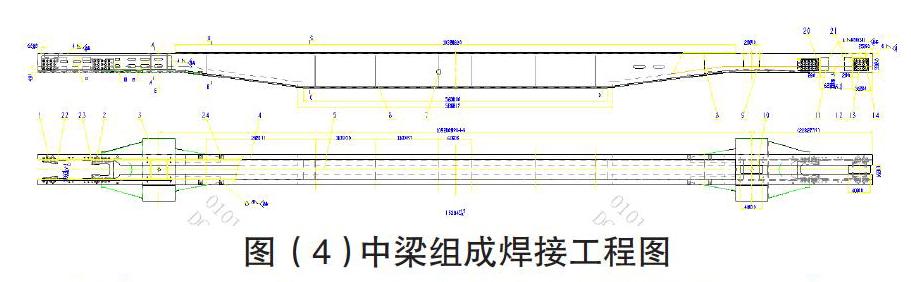

1)中梁组焊

根据图(4)所示,首先完成中梁腹板的打底焊W1,该焊缝应由四名焊工同时由中心向两侧退焊完成,保证在焊接过程中中梁所受焊接产生的应力对称分布,避免中梁的扭曲变形;再完成隔板的平焊缝,其余各件均匀点焊。将中梁吊入焊接翻转胎,最先完成隔板的立焊缝,再完成中梁腹板与中梁下盖板焊缝,腹板长焊缝的焊接应由两人由中心向两边退焊完成,接着完成车钩安装座与中梁组成焊缝;最后组装中梁上盖板,并完成补强板和上盖板的焊缝。

经上述工序所制造出的中梁能够保证两心盘平面与校正胎型基准平面密贴,用0.5mm塞尺进行检测时任意方向插入深度不超过20mm,则中梁无扭曲现象,进而保证底架组装过程可以以中梁为基准。

2)底架组焊

对于底架的焊接,不仅要考虑底架挠度、长、宽等的收缩量,还要考虑焊接的难易程度即可行性。因此在底架组装后地板铺装前要即时施焊底架上平面的平焊縫。此外车钩安装座与端梁的拼接焊缝也要即时施焊,并且注意车钩安装座为主要受力件,立焊采用立向上焊接。地板点焊完成后吊入底架翻转胎,先对底架上所有立焊缝进行施焊,再焊接其他部位,焊接顺序由中心向两边同时施焊。中、侧梁与枕横梁、两端梁会形成多个方格区域,在该区域内,应先对周边焊缝进行焊接,再对小横梁及辅助梁分段焊进行焊接,以保证地板平面度。按照上述顺序施焊,能较好的保证底架质量,避免扭曲等现象的出现。

4.3 工艺修正结果

综上所述,修正后的工艺如下:首先中梁腹板拼接,进行100%超声波探伤;中梁组装、转胎电焊,避免中梁扭曲;中梁调修;底架组装,避免底架扭曲,保证底架的组装挠度及任一横断面中侧梁高低差以及控制端梁组装后的平面度;地板铺装;底架转胎电焊,地板自动焊;底架调休;底架附属件组装和转胎电焊;车钩组装,。以上所有焊接均严格按照工艺文件要求以及合理的焊接顺序施焊。底架附属件组装可根据实际生产需要安排安装工序。

经跟踪检测,按照以上制造工艺生产出的NX70接触网平车长、宽、对角线、挠度等项点均符合工艺要求,且底架无扭曲现象,生产效率高。

五、结论

实践证明,采用上述的制造工艺,合理制定每一步骤的工艺规范,生产出的NX70接触网平车均符合产品技术要求,并且工艺装备费用投入少、产品制造成本低,完全适用于小批量生产,具有一定的推广价值。