LDS镭射旋转夹具的应用

令磊

摘 要:现代无人汽车、物联网等新兴科技的发展,使现代电子设备逐渐朝着集成化、功能化、低成本化以及轻薄短小化的方向发展,促进了电子产品制造业的升级和转型。通过使用LDS镭射旋转夹具,可以保证顺利有序地进行产品加工,切实保证施工质量。另外在控制的时候相对比较便捷和稳定,提升了加装工件的牢固性和稳定性,实现准确定位。该文的主要目的是基于当前制造行业对于LDS镭射旋转夹具的应用现状,分析其应用的相关问题。

关键词:制造行业;LDS镭射旋转夹具;LDS技术

中图分类号:TG75 文献标志码:A

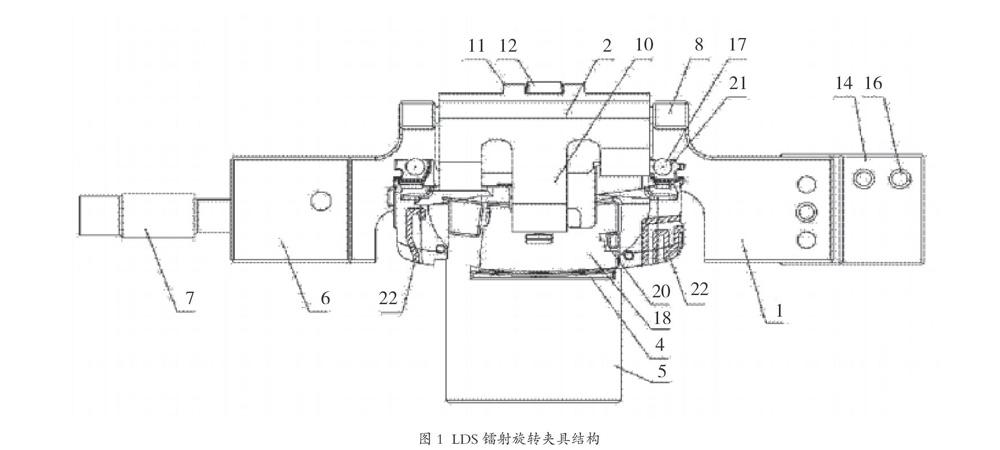

为切实保证电子产品制造行业的有序生产,LDS镭射旋转夹具得到行业青睐。LDS镭射旋转夹具所包含的主体结构大体上可以分为夹具主体部分、压块料部分和气缸部分。其中LDS镭射旋转夹具的主体所包含的部件有设备连接座,气体流通道、定位凸块、安装座A和安装座B。将连接件A和安装座A相连。压料块需要在安装座B上完成安装,将气缸连接件连接到压料块的下部。在制造工作中运用LDS镭射旋转夹具,可以很好地对加工工件进行定位,保证工件在制作的时候具有稳定性和牢固性,从而更加有序和便捷地完成控制工作[1-3]。

1 与LDS镭射旋转夹具相关的技术背景分析

1.1 LPKF-LDS技术

早在1997年,LPKF就已经开发出了一种基于激光制程的MID生产技术,这种制作三维模塑互连器件的技术是LPKF的发明专利,称作LPKF-LDS技术。LDS是激光直接成型技术(Laser Direct Structuring)的缩写,指利用激光直接把电路图案转移到模塑塑料件表面上,利用立体工件的三维表面形成电路互连结构。

1.2 LDS技术3D-MID主要工艺流程

1.2.1 注塑成型

以可激光活化的改性塑料为原料,采用普通的注塑成型设备、模具和技术注射出塑料本体[4]。

1.2.2 激光活化

用聚焦激光束投照塑料表面需要制作导电图形的部位,活化、粗糙图形部位表面[5]。

1.2.3 金属镀覆

用化学方法在被激光活化的图形部位沉积上导电金属,从而实现在三维塑料件上制造导电图形,形成互连器件[6]。

这种技术可以降低互连结构的重量,减少占用的空间,设计开发活动可以利用全部的三维空间,利用空间中的任意空白表面,重新进行设计,实现在空间中的自由创新,LPKF-LDS技术提供了全新的可能性[7]。但是目前在具体的产品加工环节中,并没有具有针对性的激光成型加工机床工装夹具,在机床上只能使用一些小部件,难以实现装夹定位。

2 LPKF-LDS技术的工业化制造设备

如果想要更好地利用LPKF-LDS技术,就必须应用工业化的制造设备,而LPKF Fusion 3D是激光成型模塑互连器件的最先进机型,是基于软件系统的生产设备,只需简单地变更电路设计文件就能改变电路图案[8]。

在应用新的LDS镭射旋转夹具设备时,其主要目的是为了克服现有的技术弊端,从而提供一种结构相对较为简单、装夹较为稳定、定位较为精准的夹具设备。在应用LDS镭射旋转夹具时的技术方案如下[8]。

LDS镭射旋转夹具的结构总体上包含气缸、压力块和夹具主体结构。在夹具主体结构中,设计安装有与产品上面的通孔和开孔相符合的定位凸块,在夹具的主体后端位置设计安装设备连接座。在夹具的主体后端位置上设计安装设备连接座。在夹具的左端位置设计安装有安装座A,同时将连接件A连接到安装座A的左端位置。将安装座B设计安装在夹具的主体前端位置。压料块在其左端和右端2个插销的位置安装安装座B。因为支架是在压料的上部位置,所以安装座C将会被安装在压料块的下端位置。安装座C上面安装气缸连接件,通过使用转轴进行活动,从而完成该安装工作。在夹具的主体位置上安装设计气体流道A,实现与气缸之间的连通。在连接件A上面安装设计气体流道A,实现与气体流道B相连通的目的,将外部起源和气体流道B相连。

3 实现LPKF-LDS技术的工夹具

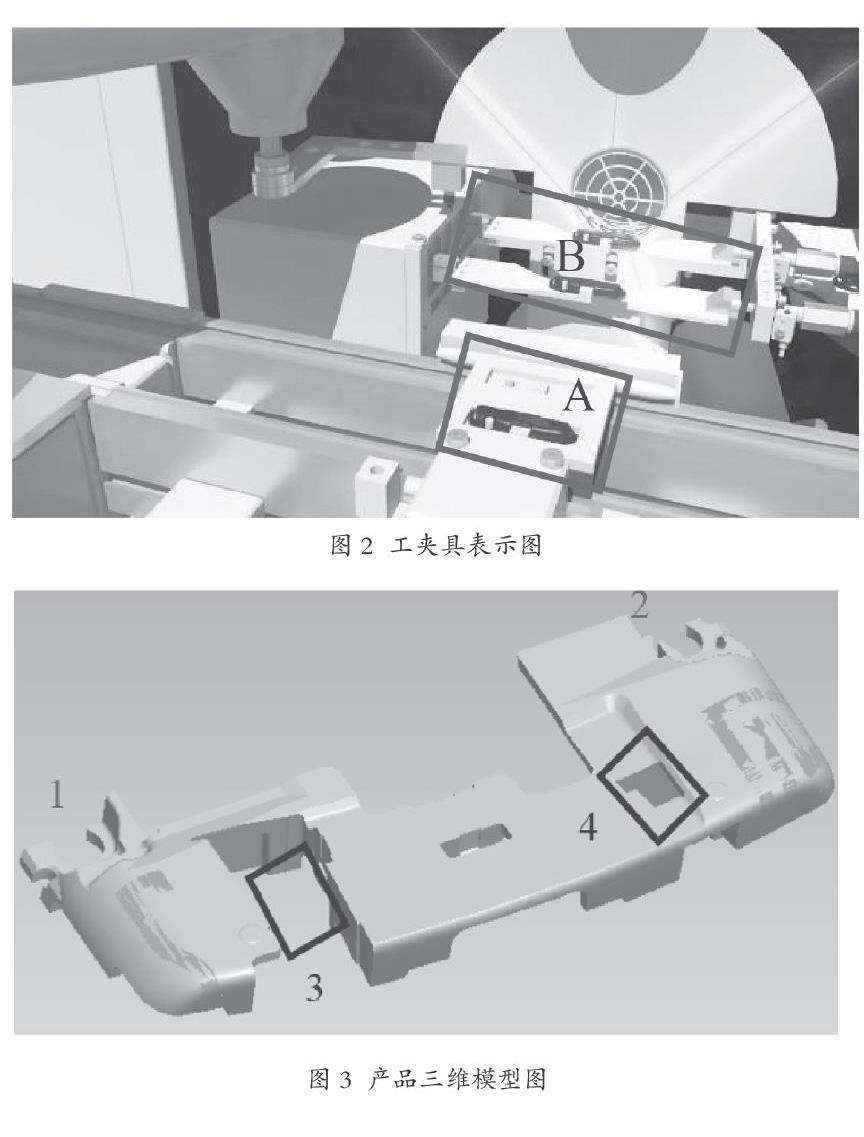

如果想要更好地应用LPKF-LDS技术,必须要设计出合理的工装夹具,使产品适应LPKF Fusion 3D机床的生产,图2中的A、B就是我们需要的工夹具,其中A为周转小车,B为LDS镭射旋转夹具。

由于在Zeta项目中首次使用该技术,还没有能够适用于LPKF Fusion 3D机床的工夹具,因此在LDS工夹具方面的设计是空白的。

3.1 发明的目的

发明的目的是实现Zeta项目在LPKF Fusion 3D机床上的批量生产。

3.2 发明的技术方案

3.2.1 产品结构分析

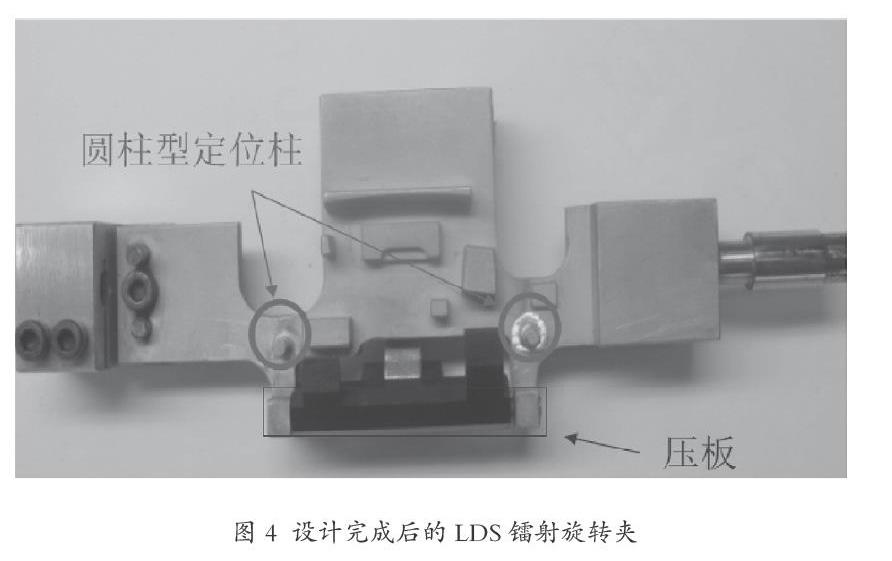

由图3可知,左边和右边的5与6框图部分为待LDS加工的天线,在设计夹具时必须注意以下5个事项。1)定位时与天线相关的所有面必须进行让位。2)夹具上必须有气动夹紧装置。3)夹紧时不能将天线部分压住或遮住。4)夹紧装置在机械手放料时不能与机械手相互碰撞。5) 产品在夹紧装置松开时能够自由掉落。

3.2.2 夹具设计分析

3.2.2.1 夾具——周转小车

利用产品的外形进行定位,方便机械手取料,定位精度要求为±0.10 cm。

3.2.2.2 夹具——LDS镭射旋转夹具

利用产品两边的定位孔进行初定位,如图3中的1、2两处所示。利用产品上的2个方孔进行精定位,如图3中的3、4两处所示。

3.2.3 效果验证

设计完成后的LDS镭射旋转夹具如图4所示,将其安装在LPKF Fusion 3D机床上进行效果验证。

B夹具——LDS镭射旋转夹具在LPKF Fusion 3D机床上进行夹具稳定性验证后发现,其稳定性较差。我们设计的LDS旋转夹具还存在以下3个缺点。1)不能满足Zeta项目的批量生产要求。2)夹具旋转后,在进行第2个position时,产品出现松动,夹紧装置未起到作用。3)产品加工完成后不能自由落料,即一次甩料無法完成落料。

3.2.4 优化改进

组织人员进行技术攻关,解决上述问题。对LDS镭射旋转夹具进行改进,其改进点有2个。1)将夹具的圆柱型定位柱改为圆锥形定位柱。2)将夹紧装置的压板由2个支脚改为3个支脚。改进后的LDS镭射旋转夹具如图5所示。

3.2.5 再次验证

经夹具稳定性验证,改进后的LDS镭射旋转夹具完全满足生产需求,能够实现准确定位和自由落料。

3.2.6 发明的优点

LDS镭射旋转夹具有3个优点。1)能够准确定位。2)能够自由落料。3)自动气动夹紧,可实现360°自由旋转。

该发明对LDS技术来说十分重要,如果LPKF Fusion 3D机床没有LDS镭射旋转夹具的辅助,那么就无法实现它强大的柔性批量生产功能。

4 结语

在探究和应用LDS镭射旋转夹具时,所有使用的部分零部件都是基于LPKF Fusion 3D机床进行批量生产的。LDS镭射旋转夹具在使用的过程中具有很好的优势。在产品加工的过程中,运用LDS镭射旋转夹具,将产品放置在夹具中,压料块位于LDS镭射旋转夹具主体结构的中间位置,将会为产品让出位置,实现对所有面的加工,这样既可以实现顺利加工的目的,又能够实现质量提升的目标。在激光成型加工机床中应用LDS镭射旋转夹具,能够实现被加工工件的360°无死角旋转。通过对LDS镭射旋转夹具气缸的动作进行控制,可以实现夹紧与放开工件的动作,提升控制工作的稳定性和便捷性。在压料块上安装设置3个支脚,这样一方面可以保证不会对工件的加工工位造成影响,另一方面也能够保证在装夹工件时提升牢固性和稳定性。在LDS镭射旋转夹具的主体位置上设计安装通孔和开孔,与定位凸块相结合,实现对加工工件的快速精准定位。当工件加工完成后,圆锥形定位柱将会自由落料。

参考文献

[1]王潭,张安峰,梁少端,等.超声振动及热处理对激光直接成形IN718高温合金组织及性能的影响[J].稀有金属材料与工程,2018(11):3499-3503.

[2]叶子凡,郭华锋,朱聪聪,等.激光抛光研究以及夹持激光抛光试样可旋转夹具设计[J].湖北农机化,2019(12):65-66.

[3]张佩瑶,杨欣爽,葸淑婷,等.具有隔离网络结构的PA12导电复合材料的制备:选择性激光烧结成型vs模压成型[J].塑料工业,2019(9):45-46.

[4]师博飞,张安峰,齐宝路,等.热积累对激光直接成形Ti-6Al-4V组织和性能的影响[J].激光技术,2018(1):14-15.

[5]杨剑萍,华丽霞.激光直接成型化学镀工艺在手机天线制造中的应用[J].电镀与涂饰,2018(19):29-33.

[6]吴伟辉,杨永强,王红卫,等.光纤激光直接快速成型3l6L不锈钢精密零件研究[J].激光技术,2019(5):40-43.

[7]吴伟辉,杨永强,王红卫,等.光纤激光直接快速成型3l6L不锈钢精密零件研究[J].激光技术,2018(17):90-91.

[8]闫俊科,郭红.Zj114机组卷制超细烟支时烟枪的设计与研究[J].中国新技术新产品,2012(12):3.