自备制氢加氢站技术方案分析

李 迎(陕西省燃气设计院有限公司,陕西西安710043)

1 概述

近年来,氢能以其燃烧产物洁净、燃烧效率高、可再生等优点而备受关注。随着氢能产业的迅速发展,加氢站也得到一定的发展。加氢站的氢气来源因地区、城市资源的不同,采取不同的氢气生产方法而获得氢气,气源成为加氢站建设的制约因素。

本文以某加氢站为例,加氢设计规模为1 000 kg/d,设计2种方案。方案1:供氢方式采用自备制氢系统和氢气长管拖车运输,2种方式互为备用关系,不同时进行,自备制氢系统既作为该加氢站的气源,又可给氢气长管拖车充装,作为其他加氢站的气源。方案2:供氢方式采用自备制氢系统和氢气长管拖车运输,两种方式互为备用关系,不同时进行,自备制氢系统不给氢气长管拖车充装,仅作为该加氢站的气源。针对上述2种方案,分别从总平面布置、建站等级、工艺流程、消防给水系统、氢气纯度等方面进行分析,探讨加氢站不同技术方案的特点。

2 供氢方式

本文中供氢方式是指加氢站的气源供应方式。

已有的加氢站的供氢方式主要有以下3种:氢气长管拖车从氢气生产工厂将氢气运输至加氢站;从氢气生产工厂(或车间)以氢气管道将氢气输送至加氢站;加氢站内自备制氢装置获得氢气后,以氢气管道将氢气输送至加氢系统。

制氢方式主要有以下3种:水电解制氢,以煤炭、天然气为代表的化石能源重整制氢,以焦炉煤气、氯碱尾气、丙烷脱氢为代表的工业副产气制氢。

GB 50516—2010《加氢站技术规范》(以下简称GB 50516—2010)第3.0.1条规定,加氢站可采用氢气长管拖车运输、管道输送或自备制氢系统等方式供氢。根据GB 50516—2010的条文说明第3.0.1条,由于制氢成本等因素,对于自备制氢系统供氢方式,主要采用水电解制氢装置或天然气重整制氢装置,制取氢气经加压、储存后供应。

加氢站供氢方式可以采用上述单一方式,也可以采用2种或3种共同供应方式。

3 方案1

3.1 总平面布置

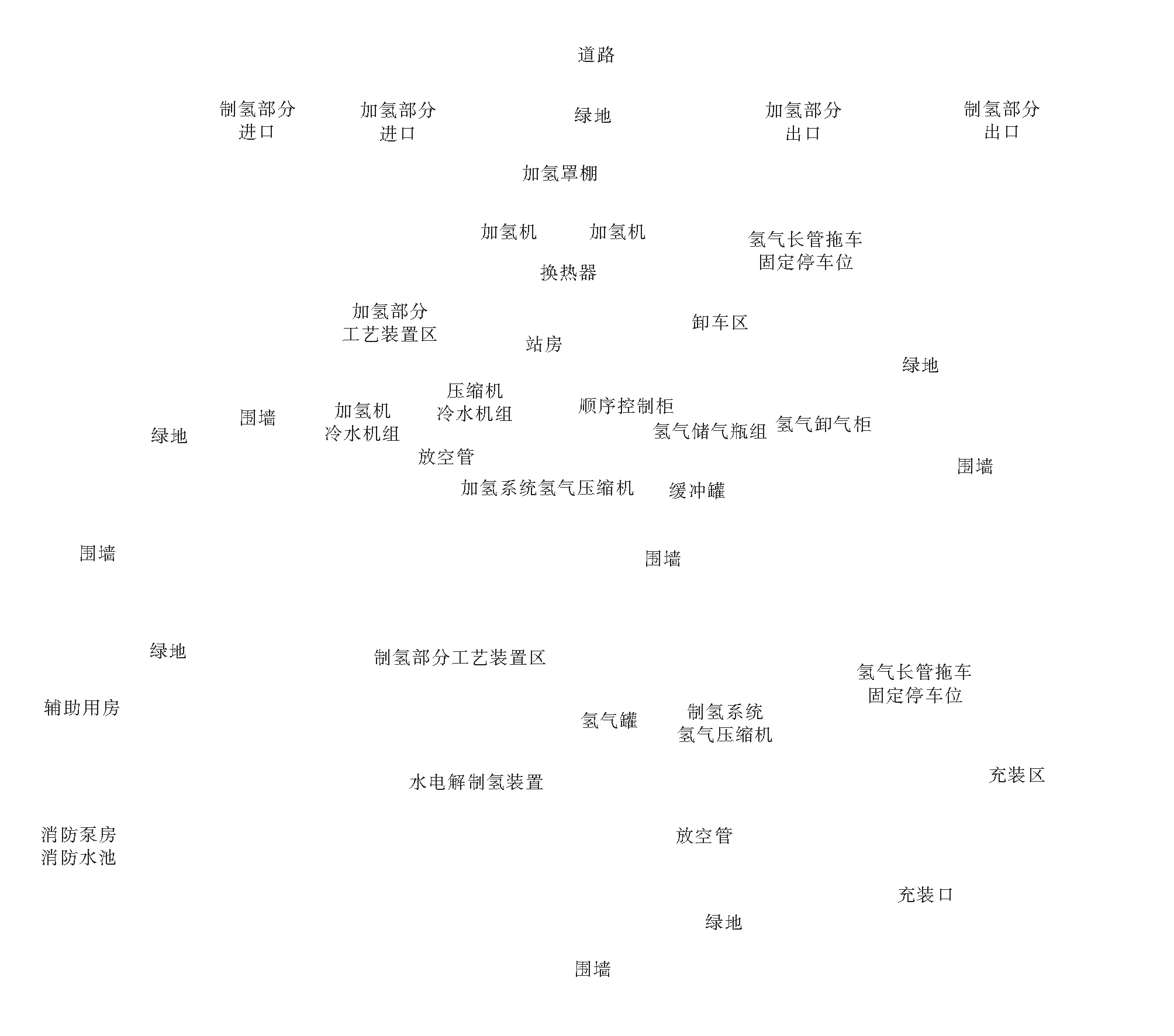

方案1总平面布置见图1。

图1 方案1总平面布置

由于制氢部分制取的氢气用途既对内又对外,因此,在总平面布置时,不能简单地以自备制氢加氢站对待,而是制氢部分与加氢部分应按两个独立功能的站对待。两个站之间的防火间距按站外考虑。

制氢部分总平面布置时,按氢气站考虑。氢气站、氢气罐与建筑物、构筑物的防火间距按GB 50177—2005《氢气站设计规范》(以下简称GB 50177—2005)第3.0.2条表3.0.2执行。氢气站、氢气罐与铁路、道路的防火间距按GB 50177—2005第3.0.3条表3.0.3执行。氢气站工艺装置内的设备、建筑物平面布置的防火间距按GB 50177—2005第6.0.2条表6.0.2执行,同时还应满足GB 50177—2005中相关规定的要求。

加氢部分总平面布置时,站内设施之间的防火间距按GB 50516—2010第5.0.1条执行。加氢部分的氢气工艺设施与站外建筑物、构筑物的防火间距按GB 50516—2010第4.0.4条执行,同时还应满足GB 50516—2010中相关规定的要求。

总平面布置按两个独立功能的站布置,占地120.0 m×105.5 m,面积为12 660.0 m2,占地较多。

制氢部分给加氢部分供氢并给氢气长管拖车充装,服务车辆单一。制氢部分总平面布置按功能划分为制氢部分工艺装置区、充装区、消防泵房、消防水池、辅助用房。制氢部分工艺装置区将水电解制氢装置、氢气罐、制氢系统氢气压缩机、放空管集中布置。充装区是给氢气长管拖车充装的区域,设置3个充装口、3个氢气长管拖车固定停车位,可以同时停放3辆氢气长管拖车,远离辅助用房,避免闲杂人员进入。辅助用房为单层建筑。

加氢部分的服务对象是面向社会的公交车、乘用车、商用车等氢燃料电池汽车。加氢部分总平面布置按功能划分为卸车区、加氢部分工艺装置区、加氢罩棚、站房。卸车区是氢气长管拖车卸车的区域,设置2个氢气长管拖车固定停车位,可以同时停放2辆氢气长管拖车。加氢部分工艺装置区属易燃易爆危险场所,尽量避免人员进入,同时考虑管道布置顺畅,将工艺设备集中布置。加氢机置于加氢罩棚下。站房为单层建筑,将站房和加氢罩棚面向站外道路布置,方便车辆出入。

制氢部分和加氢部分的进、出口分开设置。根据GB 50177—2005第3.0.1条,制氢部分东侧、南侧、西侧(图1中的方向为上北下南、左西右东,以下同)及制氢部分和加氢部分之间用高度不低于2.5 m的不燃实体围墙隔开。根据GB 50516—2010第5.0.2条,加氢部分东侧、南侧、西侧用高度不低于2.2 m的不燃实体围墙隔开。面向进、出口道路的一侧开放。整体考虑消防给水系统并留有消防环形通道,方便事故状况下消防车辆进出。

根据GB 50516—2010第6.2.2条规定,自产氢气采用压缩机加压进行高压储存时,氢气进入氢气压缩机前应设置缓冲罐。缓冲罐设置在加氢部分。在制氢部分,为了保护制氢系统氢气压缩机,减少压缩机开启频率,节约能源消耗,水电解制氢装置制取的氢气在进入制氢系统氢气压缩机前设置氢气罐。

3.2 主要设备

制氢部分主要设备一览表见表1,加氢部分主要设备一览表见表2。本文中标准状态是指0 ℃、101.325 kPa时的状态。

表1 制氢部分主要设备一览表

表2中,压缩机冷水机组和加氢机冷水机组的冷却水均为闭式循环水。压缩机冷水机组是给加氢系统氢气压缩机提供冷却水,加氢机冷水机组是给加氢机前的换热器提供冷却水,氢气和冷却水通过换热器进行换热。

表2 加氢部分主要设备一览表

3.3 建站等级

3.3.1 储氢罐总容量计算

本文中将氢气储气瓶组、缓冲罐、氢气罐、氢气长管拖车氢气储气瓶组统称为储氢罐。

加氢站等级划分按GB 50516—2010第3.0.2条执行。在进行加氢站等级划分时,应按储氢罐总容量(以总质量m计)划分。

3.3.2 建站等级划分

制氢部分各储氢罐相关技术参数见表3,加氢部分各储氢罐相关技术参数见表4。表4中,氢气储气瓶组及氢气长管拖车氢气储气瓶组单罐(组)容量为单组容量,缓冲罐单罐(组)容量为单罐容量。

表3 制氢部分各储氢罐相关技术参数

表4 加氢部分各储氢罐相关技术参数

表4中,各储氢罐工作温度均为常温,可按300 K考虑。据文献[1]表4-110查得相应工况下的氢气的密度,经计算得到各储氢罐单罐(组)容量,经进一步计算可得储氢罐总容量m为975.6 kg。

根据GB 50177—2005,制氢部分无等级划分。根据GB 50516—2010第3.0.2条表3.0.2规定,在m≤1 000 kg,且储氢罐单罐容量≤500 kg条件时,为三级加氢站。根据上文分析,本项目储氢罐总容量m<1 000 kg,各储氢罐单罐(组)容量<500 kg。因此,本项目由氢气站和三级加氢站组成。

需要说明的是,缓冲罐设置在加氢部分,在进行加氢站等级划分时,应将缓冲罐的容量计算在内。若缓冲罐设置在制氢部分,在进行加氢站等级划分时,不应将缓冲罐的容量计算在内。

3.4 工艺流程

3.4.1 工艺流程框图

工艺流程可分为制氢流程、卸车流程、增压流程、加氢流程4部分。方案1工艺流程框图见图2。

图2 方案1工艺流程框图

3.4.2 制氢流程

制氢采用水电解制氢,水电解后的氢气压力为1.0 MPa,经制氢系统氢气压缩机增压至20.0 MPa,一路通过充装口给氢气长管拖车充装,一路去加氢部分缓冲罐。制氢系统氢气压缩机的出口压力应和加氢系统氢气压缩机进口压力一致,最高工作压力为20.0 MPa。

3.4.3 卸车流程

氢气长管拖车进入站区加氢部分氢气长管拖车固定停车位,固定车辆并连接卸车软管,通过氢气卸气柜将氢气从氢气长管拖车氢气储气瓶组内卸载,并输送至加氢系统氢气压缩机。当氢气长管拖车氢气储气瓶组内氢气压力低于设定值时,停止卸车,脱离卸车软管,移走车辆限位卡,氢气长管拖车驶离本站。

3.4.4 增压流程

来自氢气卸气柜或制氢系统的氢气经过加氢系统氢气压缩机增压,去往氢气储气瓶组或加氢机。在加氢系统氢气压缩机前总管道上设置紧急切断阀,用于紧急情况下对气源的切断,且加氢系统氢气压缩机设置必要的连锁控制系统。

3.4.5 加氢流程

加氢系统主要包括高压氢气管道和加氢机。从氢气储气瓶组出来的氢气由管道输送至加氢机,经加氢机加注到氢燃料电池汽车内。当氢气储气瓶组压力较低时,从加氢系统氢气压缩机出来的氢气直接由管道输送至加氢机,经加氢机加注到氢燃料电池汽车内。加氢机上安装压力传感器、过压保护装置、软管拉断保护装置等。

3.5 消防给水系统

GB 50516—2010第7.1.1条规定,加氢站应设消防给水系统。消防给水系统根据GB 50016—2014(2018年版)《建筑设计防火规范》(以下简称GB 50016—2014(2018年版))第8章及GB 50974—2014《消防给水及消火栓系统技术规范》(以下简称GB 50974—2014)第3.1节、第3.4.12条、第3.6.2条等相关内容进行设计。

站房及辅助用房均为单层建筑,根据GB 50016—2014(2018年版)第8.1.2条,可不设室外消火栓系统;根据GB 50016—2014(2018年版)第8.2.1条,可不设室内消火栓系统。

根据GB 50974—2014第3.1.1条及GB 50160—2008《石油化工企业设计防火标准》(2018年版)第8.4.2条,消防给水系统设计应按制氢部分储氢罐的总容量(以标准状态下的体积计,以下同)、加氢部分储氢罐的总容量两者中较大者进行设计。

根据GB 50974—2014第3.4.12条,表3.4.12注1,计算储氢罐的总容量。依据表3、4中数据,计算可得制氢部分储氢罐的总容量为10 909.0 m3,加氢部分储氢罐的总容量为14 604.0 m3,可见,加氢部分储氢罐的总容量较大,因此,应按此进行消防给水系统设计。

根据GB 50974—2014第3.4.12条室外消火栓设计流量为20 L/s。根据GB 50974—2014第3.6.2条,火灾延续时间不小于3 h。因此,本工程按照火灾延续时间3 h考虑,设置有效容积为216 m3的消防水池。

3.6 氢气纯度

根据GB 50516—2010第6.1.1条,加氢站进站氢气的质量应符合现行国家标准GB 3634《工业氢气》(以下简称GB 3634)或GB/T 7445《纯氢、高纯氢和超纯氢》(以下简称GB/T 7445)中规定的氢气和高纯氢气质量标准。目前,GB 3634的版本为GB/T 3634.1—2006《氢气 第1部分:工业氢》(以下简称GB/T 3634.1—2006),GB/T 7445的版本为GB/T 3634.2—2011《氢气 第2部分:纯氢、高纯氢和超纯氢》(以下简称GB/T 3634.2—2011)。根据GB/T 3634.1—2006第3.1条及GB/T 3634.2—2011第3.1条,考虑用于燃料电池汽车的氢气质量要求较为严格,制氢系统制取的氢气及氢气长管拖车运输而来的氢气的纯度(体积分数)应为99.999%。

4 方案2

方案2与方案1的区别是,制氢系统制取的氢气仅作为该加氢站的气源,没有给氢气长管拖车充装的功能。方案2的主要设备、建站等级、工艺流程、消防给水系统与方案1有一些差别,但类似,参见方案1。

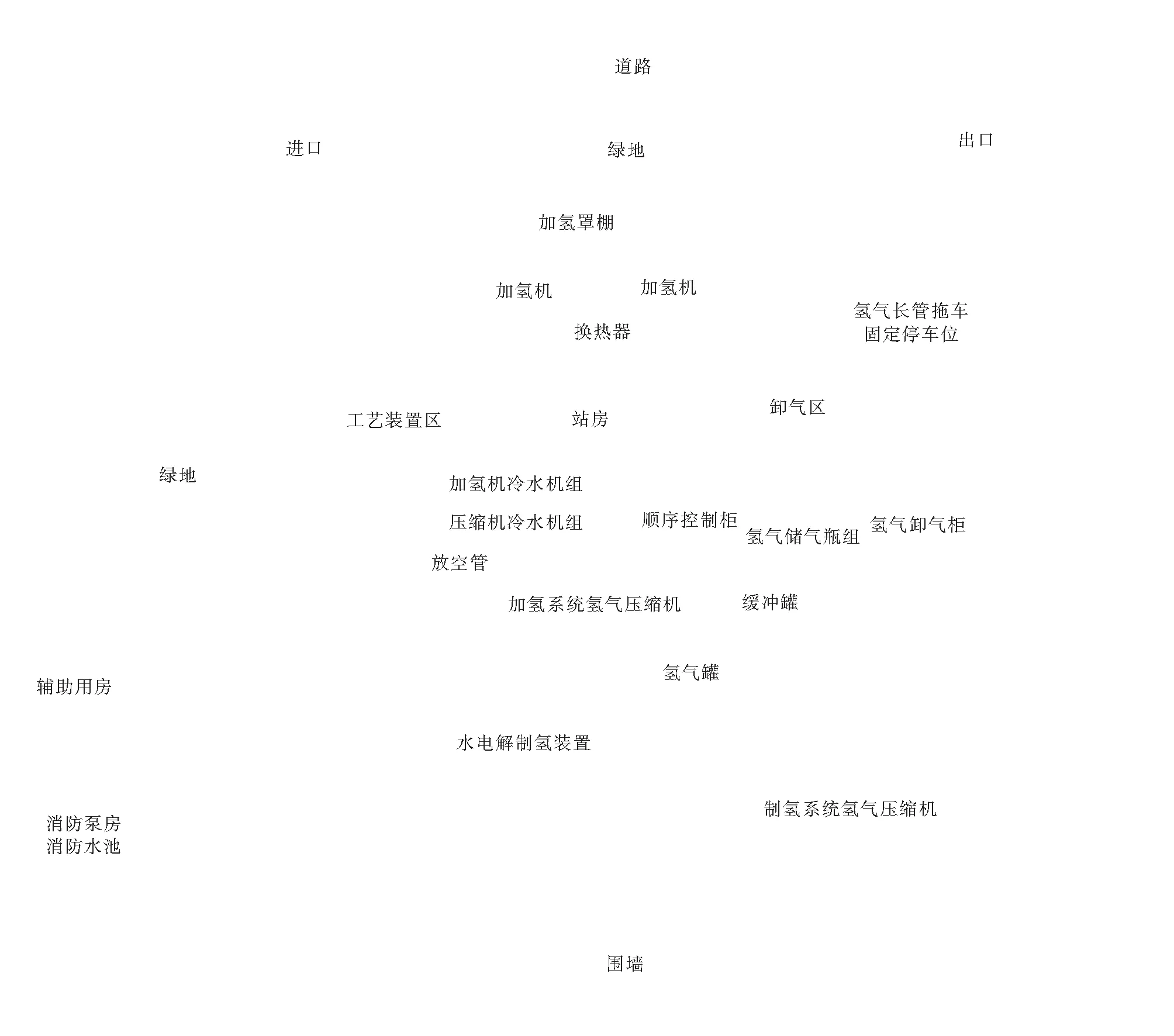

方案2总平面布置见图3。在总平面布置时,按自备制氢加氢站对待,即按一个站考虑,制氢系统按站内制氢间对待,站内设施之间的防火间距按GB 50516—2010第5.0.1条执行,加氢站的氢气工艺设施与站外建筑物、构筑物的防火距离按GB 50516—2010第4.0.4条执行,同时还应满足GB 50516—2010中相关规定的要求,制氢系统还应符合GB 50177—2005的有关规定。

图3 方案2总平面布置

按照上述要求进行总平面布置,方案2占地95.0 m×83.0 m,面积为7 885.0 m2,与方案1相比,占地较少。

方案2的服务对象是面向社会的公交车、乘用车、商用车等氢燃料电池汽车,不为氢气长管拖车充装,总平面布置不考虑充装区。总平面布置按功能划分为卸车区、工艺装置区、加氢罩棚、站房、辅助用房、消防泵房、消防水池。卸车区是氢气长管拖车卸车的区域,设置2个氢气长管拖车固定停车位,可同时停放2辆氢气长管拖车。将所有工艺设备集中布置在工艺装置区,根据其易燃易爆危险特性,避免人员进入。加氢机置于加氢罩棚下。站房及辅助用房均为单层建筑,将站房和加氢罩棚面向站外道路布置,方便车辆出入。进、出口分开设置。根据GB 50516—2010第5.0.2条,周围用高度不低于2.2 m的不燃实体围墙隔开,面向进、出口道路的一侧开放。站区考虑消防给水系统并留有消防环形通道,方便事故状况下消防车辆进出。

在进入加氢系统氢气压缩机前设置缓冲罐,在进入制氢系统氢气压缩机前设置氢气罐。

5 结语

方案1和方案2由于自备制氢系统制取氢气的用途不同,其总平面布置等设计存在差异。在进行加氢站设计时,应根据供氢方式、自备制氢系统制取氢气的用途及实际情况,在满足标准规范及功能需求的前提下,合理地进行设计,力求方案最优化。