用于压力传感器的高精度自动标定系统

王 博,刘 鹏,杨 兴,姚嘉林,李润坤,唐 硕

(1.烟台大学机电汽车工程学院,山东烟台 264005;2.清华大学精密测试技术及仪器国家重点实验室,北京 100084;3.北京科技大学材料科学与工程学院,北京 100083)

0 引言

压力传感器广泛应用于汽车、航空航天等领域。尤其在医疗领域其作为测量压力的核心部件,常需要小量程、高精度的压力传感器[1-3]。然而由于制作材料、工艺等因素会引入一些误差,导致压力传感器实际测量的压力值与真实值存在一定的偏差,所以必须在其使用前进行标定校验[4-5]。目前,常用标定装置有活塞压力计、杠杆式和弹簧测力计式标定机[6-8]。这些标定装置在进行压力标定时,需要手动按照复杂的标定程序进行标定,手动标定存在控制精度低、系统误差大,标定结果不准确,以及工作效率低和高成本等问题。因此,这些标定装置并不能很好的适用压力传感器的高精度标定。

随着自动化技术的发展,科研人员研究并搭建了较高精度的自动标定系统。例如王洋等搭建了控制精度为±180 Pa的压力控制系统[9];Lou等基于ADTS 405压力控制器搭建的压力传感器标定系统[10]。针对上述现状,为了实现压力高精度控制以及全过程自动化标定的需求,本文采用粗、微调节压力的方式,并在此基础上设计并搭建了用于压力传感器的高精度自动标定系统,并且将原来复杂的标定过程编写成计算机软件,整体系统操作简单、响应速度快、控制精度高,可实现压力传感器标定全程自动化,有效提高标定效率。

1 工作原理

实现压力腔内气体压力的高精度控制,首先需要对腔内气体的压力特性进行分析:由于腔内气体遵循普适气体定律,如式(1)所示,当压力腔体积、气体常数、腔内温度不变的情况下,腔内压力只与腔内气体物质的量成正比。关系如式(2)所示,因此可推出质量表示状态方程式(3),由式(3)可知腔内压力与腔内气体的质量成正比。

PV=nRT

(1)

(2)

(3)

式中:P为气体压强,Pa;V为容器的体积,m3;n为物质的量,mol;M为物质的摩尔质量,kg·mol-1;T为温度,K;m为质量,kg。

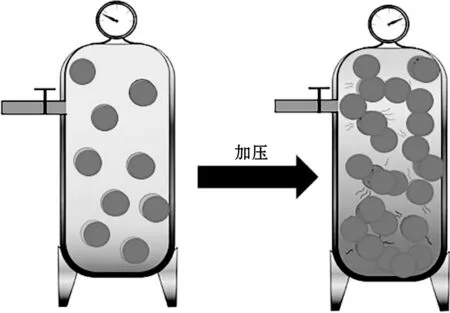

当向压力腔内充气时,微观上气体分子数势必会增多,气体分子对器壁的碰撞更加频繁,每次分子对器壁的撞击作用也变大。因此,腔内压力可以通过改变腔内气体的质量来实现调节,如图1所示。

图1 腔内压力变化原理示意图

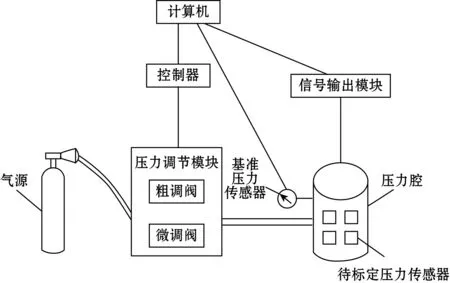

基于上述腔内压力特性分析,以及工程成本与腔内压力调节速度的考虑。根据压力粗调、微调的思路,本文设计了粗调阀、微调阀相结合的压力调节模块,该模块通过调节控制电压来改变进入压力腔的气体质量最终实现腔内压力的高精度调节,如图2所示。标定系统在进行压力调节时,首先通过调节粗调阀的控制电压,实现腔内压力在15 s内调节到期望压力值±20 Pa内。其次,系统程序将粗调后腔内的压力值与期望压力值进行比较,以此判断升压微调阀和降压微调阀的工作状态。最后,通过控制微调阀的控制电压,可完成腔内压力的Pa级调节,系统通过粗调阀与微调阀的配合最终实现腔内压力快速高精度控制。

图2 压力调节工作原理图

2 标定系统整体结构

基于上述工作原理,本文搭建的标定系统由硬件和软件2部分组成,其中实现快速、高精度的压力控制首先取决于系统的硬件性能,硬件部分由压力腔、压力调节模块、控制器、信号输出模块组成,如图3所示。系统整体功能的实现主要由软件部分决定,通过C++程序设计语言开发了自动标定软件,使标定全程自动化。其中包括程序控制模块、数据采集模块、数据处理模块3部分组成。

图3 系统整体结构示意图

2.1 硬件系统设计

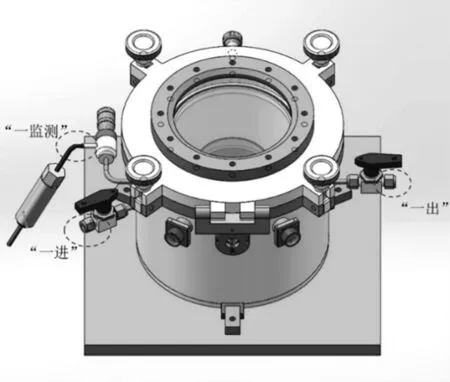

硬件系统主要由压力腔、压力调节模块、控制器以及信号输出模块组成。 压力腔是硬件系统的重要组成部分,合理的腔体设计直接影响后续标定的质量,本系统压力腔采用SolidWorks软件设计,其整体设计图如图4所示,压力腔外部呈现圆柱形结构,选用具有良好的耐热性和耐腐蚀性的304不锈钢加工而成,整体容积约为10 L。腔体下部为一钢制底座,上部是一带有密封圈的端盖,并且设计了4个可以用来固定端盖的法兰旋钮,可以保证整个腔内具有良好的气密性。另外,为了方便观察内部待测传感器的实时状况,端盖中心装载一块透明石英玻璃,可以实时观察腔内的测试情况。腔壁镶嵌了多个19芯的航空插头,用于待标定传感器与信号输出模块进行电气连接,并且腔壁内缠有加热带,可与外部控温系统连接,为后续系统升级提供可能。

图4 压力腔整体设计图

整个压力腔设计了3个进出气口,实现了“一进一出一监测”的目的,其中“一进”作为调节腔内压力的通道,将压力腔与外部气路结合成一个整体;“一出”是基于对安全的考虑,通过配套安装大流量手动开关阀,可以将腔内压力快速卸载;“一监测”是通过该气口与基准压力传感器进行连接,达到实时监测腔内压力的目的,根据国标中对基准传感器的规定,本文选用GE高精度数字压力传感器作为系统的基准压力传感器,其量程为0~120 kPa,精度为±0.01%FS,使用时通过RS232串行通讯接口与PC端连接,可实时显示腔内压力值。

将腔内压力快速准确的稳定在期望值,其关键在于准确的控制压力腔中的气体量,针对腔内压力达到即要高控制精度又要快速稳定的目的,本文设计了粗调阀与微调阀相配合的压力调节模块。该气路由电气比例阀(比例阀1)、微流量比例阀(比例阀2)构成。比例阀1自带闭环控制系统,输出压力与0~10 V的控制电压呈线性关系,阀体内部的压力传感器和控制电路确保输出压力的精确调节,压力控制精度可达±0.1%FS。比例阀2负责升、降压微调。微调阀的阀体内部为极薄弹性金属片两面粘结压电晶体,在压电片的2个工作面上真空镀膜形成2个电极,利用压电片在电场作用下的变形,来实现阀体内部微型气路的流量调节,微调阀的最大工作流量为1.5 L/min,响应时间小于2 ms,微小的工作流量以及极快的响应速度为实现腔内压力的Pa级调节提供保障。

本系统选用三路可编程直流电源作为控制器,该电源具有优异的输出精度,误差在0.1%内,纹波有效值低于250 μV,峰峰值低于3 mV,可使电压输出稳定,并且电压分辨率可达0.1 mV,极低的分辨率可使微小压力调节更易控制。

标定过程中,腔内待标定压力传感器的信号由信号输出模块进行输出,该模块采用Arduino单片机作为主控制器,通过USB串口将采集到的信号传输PC端数据采集模块进行存储,等待后续的数据处理。信号采集模块组成框图如图5所示。

图5 信号输出模块组成框图

2.2 软件系统设计

软件系统是基于C++程序设计语言开发,主要包括程序控制模块、数据采集模块、以及数据处理模块。本文软件系统流程图如图6所示。

图6 软件系统流程图

2.2.1 单点测试功能设计

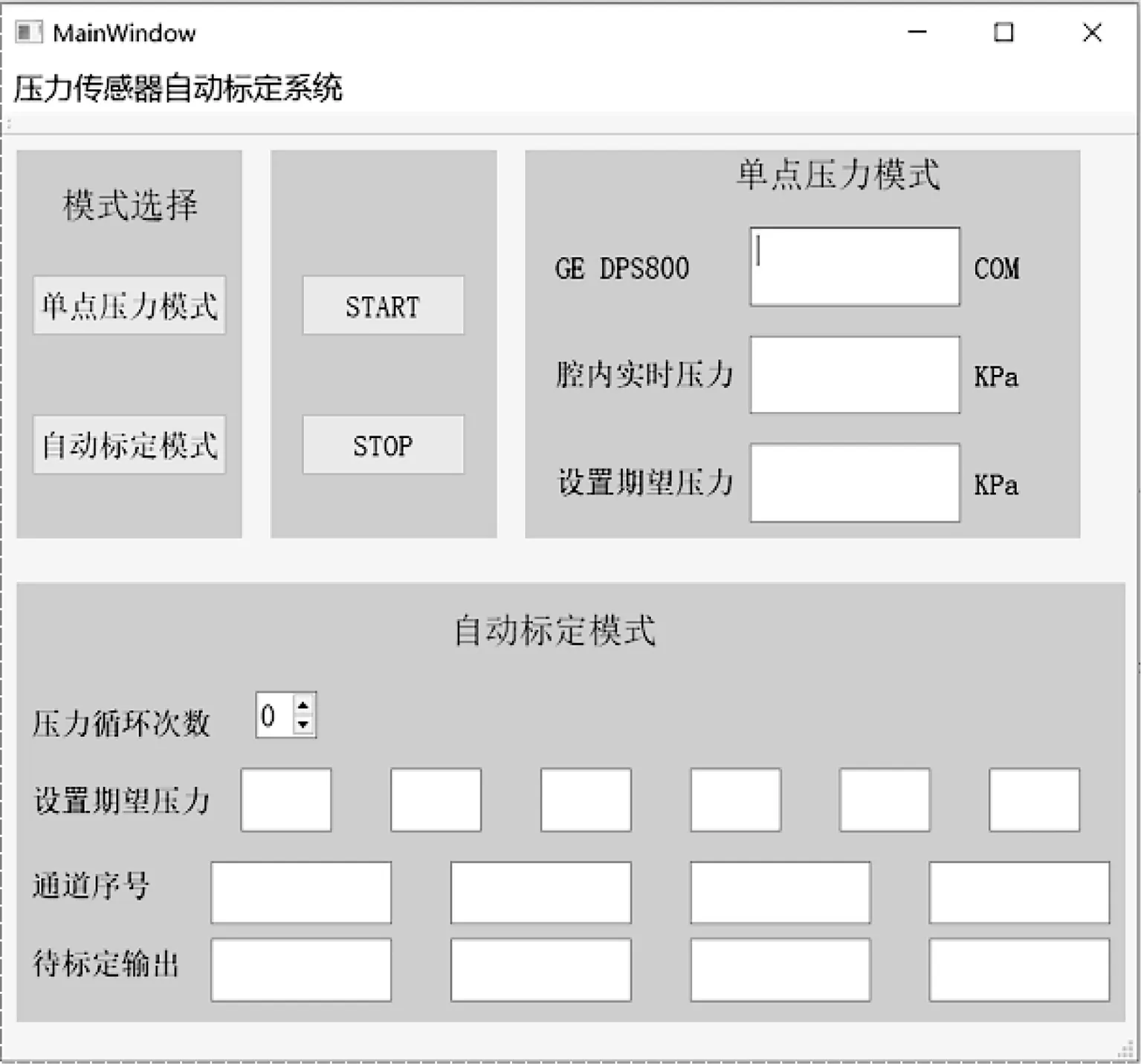

为了检测标定系统以及待标定传感器是否正常工作,软件系统设计了单点测试功能。测试时首先输入单点压力期望值,控制程序控制压力腔内的压力调节,并且主界面会实时显示当前腔内的压力值。当腔内压力稳定于期望压力的误差范围时,数据采集模块开始采集腔内待标定传感器的压力值,并且将压力值显示于主界面。

2.2.2 自动标定功能设计

为了实现压力传感器的全自动标定,本系统设计了自动标定功能,在软件控制界面内输入需要测试的压力值以及压力循环次数。系统即可实现连续自动的压力控制和数据采集与处理,最终将标定结果保存为Excel格式。图7为软件程序控制界面图,图8为系统整体实物图。

图8 高精度自动标定系统实物图

图7 软件程序控制界面图

3 实验验证及分析

3.1 系统压力控制测试实验

为了验证系统压力的控制精度,在100~120 kPa的量程范围内平均选取11个期望压力值,然后进行3次压力循环控制,循环过程依次命名Ⅰ、Ⅱ、Ⅲ。根据GE DPS8000基准压力传感器测得腔内实际压力,实验数据如表1所示,并且测试腔内压力由大气压到各个期望压力点的压力调节时间如图9所示。

表1 系统压力控制测试实验 Pa

图9 大气压到任意期望点的压力调节时间

根据表1数据进行分析可知,在100~120 kPa调压量程内,3次压力循环测试数据显示,腔内测试压力值与期望压力值最大偏差为1 Pa,测试结果表明本系统压力控制精度高,具有良好的可靠性,并且由图9所示,腔内压力由大气压调节到任意压力期望点的调节时间均不超过30 s。综上结果证明,该系统压力调节满足快速、高精度控制的需求。

3.2 自动标定测试实验

为了保证标定过程的可靠性,依据GB/T 15478—2015[11],进行压力传感器性能测试实验,具体步骤为:在测量范围内选取6个压力期望点并进行3次循环检定。本文选用BOSCH BMP280压力传感器作为待标定压力传感器进行自动标定测试实验。表2所示为1、2、3号BMP280压力传感器自动标定测试实验结果。结果表明,该标定系统能够很好地实现压力传感器全自动、高精度的标定。

表2 自动标定测试实验结果

4 结束语

通过分析腔内气体压力特性,并根据其特性设计了基于粗、微调阀相配合的压力调节模块,实现了腔内压力的快速高精度调节,并搭建了用于压力传感器的高精度自动标定系统。基于上述标定系统,进行了腔内压力控制测试实验以及压力传感器的自动标定实验。实验结果表明,该系统可实现腔内压力在30 s内达到压力期望值,压力控制精度±1 Pa,并且可实现压力传感器的全程自动标定。由此可证明该系统可高效的完成压力传感器的高精度自动标定。另外,该系统是一个可升级的模块化开放系统,不仅可用于小量程高精度的压力传感器标定,对于大量程的压力传感器高精度标定也具有参考价值。