铝合金前横梁充液成形工艺研究

韦乐侠, 叶志伟, 谢亚苏

(1.广西汽车集团有限公司, 广西 柳州 530028; 2.航宇智造(北京)工程技术有限公司, 北京 100191)

0 引言

作为汽车底盘重要承受扭力载荷的部件, 扭力梁的结构以及成形质量对整个悬架系统的承载能力以及驾驶舒适度有着关键作用。 传统扭力梁一般采用较厚的板材冲压成V 形或者U 形,为了增加抗扭能力会在扭力梁中间增加一根实心杆件。相对于传统扭力梁,变截面管材零件的优点在于异形截面的中空结构带来轻量化的同时具备高强度以及较高的结构刚度, 因此在汽车领域内得到了广泛的应用,逐渐取代传统扭力梁[1]。研究表明,汽车整备质量每减少100kg,百公里油耗可降低0.3~0.6L[2]。

管材充液成形技术由于其能成形复杂形状空心零件, 降低工序和模具数目以及生产成本, 提高管材成形极限,成形零件精度高、表面质量好,疲劳寿命强,实现产品轻量化等技术特点使其在成形扭力梁方面具有很大优势。苑世剑教授对高强钢22MnB5 扭力梁进行热成形热力耦合数值模拟研究, 发现温度场分布的差异会影响材料流变性能[3]。 韩聪教授对780MPa 超高强钢扭力梁内高压成形展开研究, 采用响应模型重点研究了预成形形状对扭力梁内高压成形的影响[4,5],他对扭力梁成形过程的起皱失效行为展开研究,采用实验和数值模拟的方法研究低碳钢扭力梁成形过程支撑内压和补料量对扭力梁管端起皱的影响[6]。 北航郎利辉教授研究了锥形纵臂充液成形过程不同工艺参数对壁厚以及截面分布的影响[7],采用充液成形技术成形出相对弯曲半径r/D≤1、相对壁厚t/D≤0.05 的弯头零件, 提出了一种新的弯胀成形的工艺[8-10]。

矩形截面扭力梁成形过程中, 两直角边间的圆角部位由于贴模顺序落后于两直角边, 在采用高压整形过程极易造成壁厚严重减薄甚至破裂,属于典型成形难点。 因此本文以某型号扭力梁为例对不同补料支撑内压对零件成形结果的影响进行研究分析。

1 零件特征分析

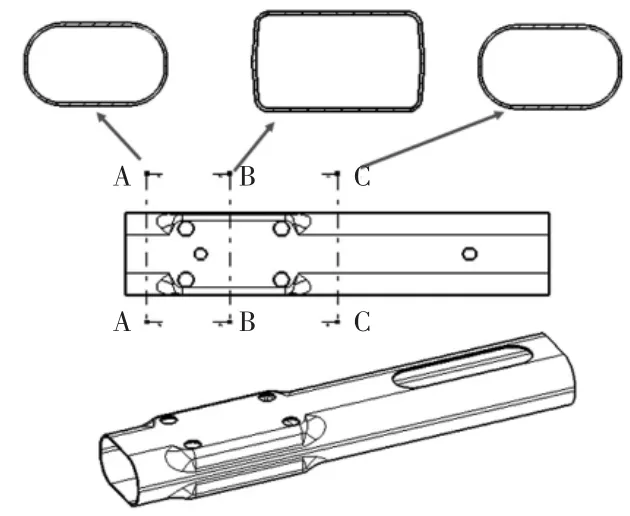

前横梁呈直线型,零件左右对称,截面形状以及等轴测试图如图1 所示,零件截面基本呈矩形形状,零件两端矩形段截面周长为270.2mm, 中间部位截面周长较大为296.7mm。 为了防止零件放入模具后在合模过程发生啃模,按照零件最小截面周长选取初始管坯直径,选取初始管坯直径为86mm, 因此该零件的最大膨胀率为9.8%,零件材料为AA6061_T4 铝合金,屈服强度150MPa,抗拉强度275MPa。

2 工艺设计及理论分析

图1 零件截面图

由于零件为直线型前横梁,壁厚为2mm,截面形状相对不复杂,所以采用一步成形即可。 为了增加生产效率,采用一模两件成形方式, 不同的结合方式会影响零件的成形质量以及难易程度,一模两件安排方式如图2 所示,将膨胀率较大的区域设计在靠近补料端位置, 有利于补料完成。该零件的成形难点为圆角处的壁厚减薄,之后主要通过优化加载路径来改善该区域的壁厚分布。

图2 一模两件排布形式

该点的等效应力最大所以造成该区域变形程度较高,最容易造成该点壁厚发生严重减薄甚至破裂,并且该点的应力值只受内压力的影响, 所以在高压整形前补料情况将决定圆角的填充情况。

圆角处轴向受力图可简化为如图3 所示, 其中有利于管材圆角成形的主动力包括内压产生的Fp=P.b, 两边推头补料产生的推力F1和F2,阻力主要包括材料产生塑性变形力Fσ,管材直线段部分与模具之间的摩擦力Ff1=μ.P.a,Ff2=μ.P.c,所以当管材总长一定时,适当增加圆角部位长度b,减小与圆角部位连接的直线段a 和c 长度有利于材料流入到圆角部位,降低摩擦阻力,改善圆角处壁厚分布。 当圆角半径较小时,不仅需要更大的内压成形圆角,而且由于圆角周围直线段较长,使得摩擦阻力大大增加,阻碍材料流入该区域, 使圆角部位成形贴模依靠自身壁厚减薄,极易造成该位置产生破裂缺陷。

图3 圆角处轴向受力简化图

3 有限元分析

图4 圆角设计结构

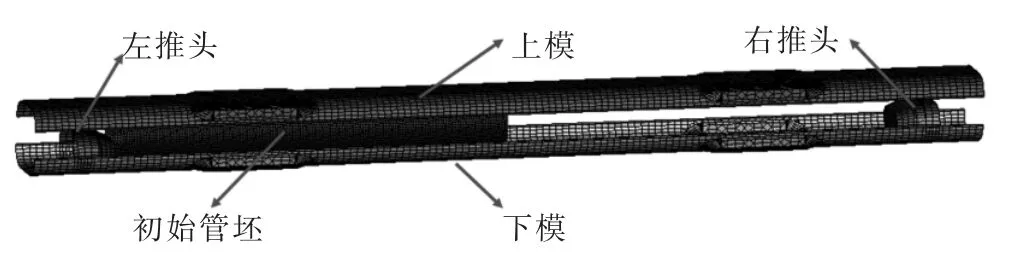

数值模拟采用DYNAFORM 进行有限元分析,有限元模型建立如图5 所示,其中模具和推头设置为刚体,管材设置为可变形体,采用一模两件形式后零件关于对称面对称, 所以为了加快模拟速度采用一半管件对其设置对称约束进行模拟。

图5 有限元模型

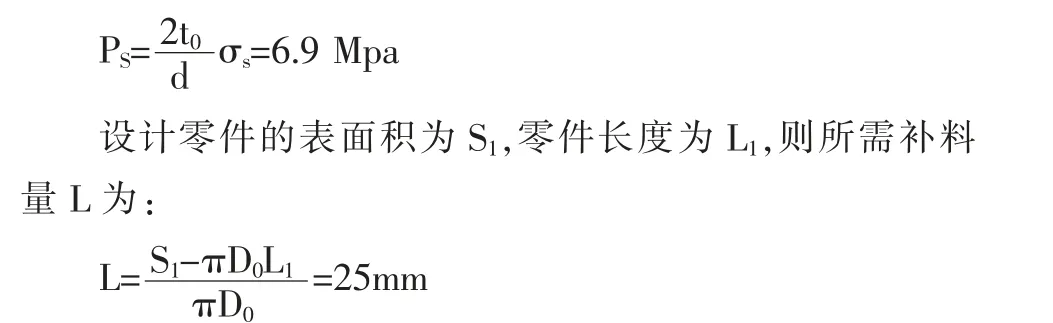

目标零件壁厚为2mm, 所以选取管坯壁厚t0=2mm,初始管材直径D0=86mm,材料屈服应力σs=150MPa,忽略轴向应力作用, 管材开始发生塑性变形所需的初始屈服压力为:

考虑补料过程材料在管端传料区有一定堆积导致材料不能完全传递到成形区域,选用补料量为35mm,补料量过大则容易造成管端的材料过度堆积, 严重时可能产生皱纹。

为保证零件完全贴模,需要逐渐管坯内压,达到高压整形效果,整形压力为:

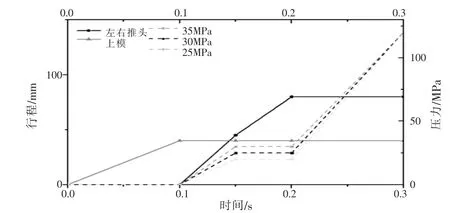

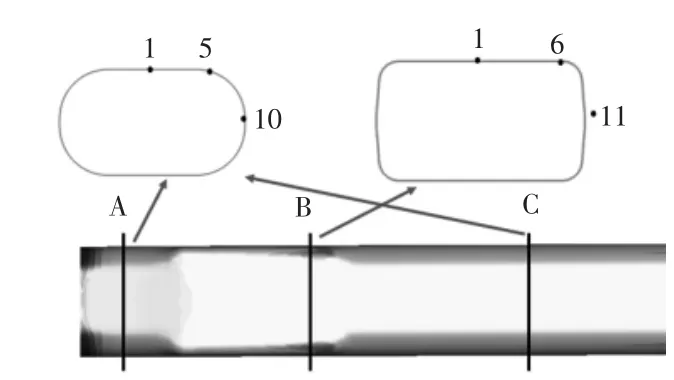

选用整形压力为120MPa。 为研究不同补料支撑压力对成形结果的影响,分别选用25MPa、30MPa 和35MPa 进行模拟,加载路径如图6 所示,分别在距离靠近管端的传料区(截面A),成形区圆角部位(截面B)和距离补料端较远部位(截面C)三个区域选取截面作为参照对象研究补料时不同加载压力对成形结果的影响, 截面选取如图7所示, 不同截面在不同成形压力下的壁厚分布如图8 所示,在截面A 和截面C 处,由于初始管材截面周长和设计零件相同, 这两部分管材在成形过程基本不发生环向胀形,所以这两部分管材壁厚基本不会减薄,而截面B 部分管材成形贴模主要靠环向胀形,所以壁厚有所减薄。

在截面A 处,由于靠近补料端,材料在此区域发生堆积导致壁厚增厚较为严重,随着支撑内亚的增加,管材与模具之间的摩擦力增大,阻碍材料流入到成形区,所以该区域壁厚增厚更加严重。 而截面C 处由于位于零件中间部位,材料流入该区域较难,所以该区域的壁厚分布基本不受补料支撑内压的影响。在截面B 区域,由于较高的支撑内压会使更多的材料堆积在管端传料区, 导致截面整体壁厚呈下降趋势。在截面B 处,从节点1 开始到节点6 即直线段与圆角区域的过渡点,壁厚呈下降趋势,节点6 处壁厚最低,是发生破裂的危险点。若不断增加补料量来降低该区域的壁厚减薄则会造成传料区壁厚严重增厚,所以补料量一定时, 较低的补料支撑内压有利于该区域材料的输送,从而改善圆角处的壁厚降低。

图6 加载路径

图7 截面选取

4 实验研究

采用补料支撑内压25MPa,补 料 量 35mm,40MPa 整形压力成形合格零件如图9 所示。

图8 不同截面壁厚分布

图9 成形合格零件图

5 结论

管材充液成形过程中,不同的工艺设计对成形的结果以及难易程度有很重要影响,选择一模多件成形时,尽量把零件膨胀率较大的部分设计在靠近补料端位置,有利于材料流入该区域以改善膨胀率较大区域的壁厚减薄。

设计前横梁时, 在满足强度以及性能要求的同时尽量避免过小特征,从而降低成形难度。

矩形截面前横梁充液胀形时两直角边与圆角的过度区域是等效应力最大点, 该区域也是壁厚较薄较为严重区域,是产生破裂缺陷的危险点。

通过设计并优化工艺参数能有效改善圆角区域的壁厚分布,当补料量一定时,一定范围内适当降低补料支撑内压能有效改善该区域壁厚减薄。

参考文献:[1] 韩聪,张伟玮,苑世剑,等.预制坯形状对扭力梁内高压成形的影响分析[J].材料科学与工艺,2011,4.

[2] Kocanda A,Sadlowska H,Sadlowska H (2008) Automotive component development by means of hydroforming:a review. Arch Civ Mech Eng 8(3):55-72.

[3] 张伟玮,韩 聪,苑世剑.高强钢22MnB 扭力梁热成形热力耦合数值模拟[J].材料科学与工艺,2014,3.

[4] 韩聪,贺久强,苑世剑. 780MPa 超高强钢扭力梁内高压成形研究[J].精密成形工程,2016,5.

[5] W. W. Zhang,C. Han,S. J. Yuan. Optimization of pre-form shapes by response surface methodology for hydro-forming of 780 MPa torsion beam[J],Int J Adv Manuf Technol,2016,85.

[6] 韩 聪,张伟玮,谢文才,等.扭力梁内高压成形的起皱行为[J].哈尔滨工业大学学报,2013,1.

[7] 郎利辉,张弛,孔德帅,等.异形截面管充液成形工艺及过程优化[J].锻压技术,2017,10.

[8] 郎利辉,罗璇,程鹏志,等.薄壁小半径弯头弯胀成形数值模拟技术研究[J].锻压技术,2014,12.

[9] Deshuai Kong,Lihui Lang,Shangwen Ruan,et.al. A novel hydroforming approach in manufacturing thin-walled elbow parts with small bending radius[J]. Int J Adv Manuf Technol,2017,90:1579-1591.

[10] Shangwen Ruan,Lihui Lang,Yulong Ge. Hydroforming Process for an Ultrasmall Bending Radius Elbow [J]. Advances in Materials Science and Engineering,2018:1-15.

[11] 宋鹏,王小松,韩聪,等.铝合金矩形截面内高压成形圆角充填行为研究[J].机械工程学报,2010,12.