植物油抽提剂和正己烷的生产工艺研究

李楚佳,廖定满

(中国石油化工股份有限公司茂名分公司,广东 茂名 525000)

我国烃类溶剂油需求量超过200 万吨/年,其中6号溶剂油、120号溶剂油、200号溶剂油占大部分比例。6号溶剂油主要用作植物油料的抽提溶剂、胶粘剂的溶剂等,120号溶剂油主要用作橡胶溶剂、工业溶剂等,200号溶剂油主要用作油漆溶剂。随着食品卫生标准的提高,我国于2008年推出了植物油抽提溶剂的质量标准,该标准在原6号溶剂油质量标准的基础上把技术指标作了大幅度的提升,表1为植物油抽提溶剂和6号溶剂油的技术指标[1-3]。

表1 植物油抽提溶剂和6号溶剂油的技术要求Table 1 Technical requirements for vegetable oil extraction solvents and No.6 solvent oils

由于植物油抽提溶剂的质量指标比6号溶剂油大幅提高,大部分生产6号溶剂油的企业未能生产植物油抽提溶剂,植物油抽提溶剂的供给也未能满足市场需求。

正己烷是用途广泛的烃类溶剂,可用于医药、化工、高分子材料、橡胶、食品等行业,正己烷的质量指标相比植物油抽提溶剂更高,表2是正己烷的技术要求[4-5]。

表2 正己烷技术要求Table 2 N-hexane technical requirements

植物油抽提溶剂和正己烷都是以重整抽余油为生产原料,茂名石化每年可生产约5 万吨重整抽余油,目前尚未用于生产溶剂油,利用重整抽余油进行生产植物油抽提溶剂、正己烷及120号溶剂油,可获取更高的经济效益。

1 茂名石化重整抽余油生产现状

茂名石化重整抽余油的生产流程为:重整反应器生产出来的重整生成油经分馏塔切割后,切出C6馏分,C6馏分油送苯抽提装置进行芳烃抽提,把芳烃与非芳烃分离后,获得重整抽余油,苯抽提装置采用的抽提工艺为抽提精馏工艺,与液-液抽提工艺相比,所得产品的纯度较低。因此,抽余油的芳烃含量、溴指数均比较高,其中芳烃含量一般在1%~4%左右,溴值在1~10 gBr/100 g左右,表3是重整抽余油采样分析结果。由表3得出,其馏程范围、溴值、芳烃含量均超出植物油抽提溶剂的指标范围。因此,需要进行针对性的进一步加工,才能生产出符合要求的植物油抽提溶剂。

表3 重整抽余油性质分析Table 3 Analysis on the properties of oil extracted from reforming

2 工艺方案

由于目前重整抽余油的溴值和芳烃含量不符合植物油抽提溶剂的质量要求,需要通过加氢使烯烃和芳烃饱和,抽余油的馏程也超出植物油抽提溶剂的指标范围,需要作进一步的分馏切割,由于抽余油的馏程范围比植物油抽提溶剂指标要求的馏程范围超出并不多,只需要切除少量的轻组分和重组分即可满足植物油抽提溶剂油的馏程要求,因此,可采用中间抽出分馏塔进行植物油抽提溶剂的生产,对于正己烷的生产由于分离要求较高,需要采用两个精馏塔分别脱除轻组分和重组分,根据以上特点,设计的工艺流程如图1所示。

图1 重整抽余油生产植物抽提溶剂和正己烷工艺流程Fig.1 Process flow of plant extraction solvent and n-hexane produced by reforming surplus oil

3 加氢工艺条件研究

在实验室中试加氢试验装置对茂名石化重整抽余油进行加氢试验,反应器中装入100 mL某单位生产的煤油脱芳催化剂,各组试验条件及加氢脱芳效果见表4。

表4 加氢试验工艺条件及加氢脱芳效果Table 4 Hydrogenation test process conditions and hydrogenation and debunking effect

根据表4试验结果,条件3试验产品的芳烃含量和溴值可以满足植物油抽提溶剂和正己烷的质量要求。由于条件3的反应温度360 ℃,超过苯的临界温度288.5 ℃,因此条件3为气相反应。

4 切割工艺条件研究

4.1 制备植物油抽提溶剂工艺条件研究

实验室采用间歇蒸馏方法,对重整抽余油作蒸馏切割操作,考察切割点、回流比对产品收率和馏程的影响,试验装置蒸馏塔参数如下。

蒸馏塔直径:20 mm;

患者取仰卧位或左侧卧位,手术在全身麻醉下进行,均行气管插管,术中进行心电监护并监测血氧饱和度。行胃镜时,前端加透明帽,进镜至食管下段,吸引残留液体及食物残渣,并反复冲洗至食管清洁。术中为明确视野注入气体为CO2,在距胃食管交界上方8~10 cm处,行食管后壁黏膜下注射(注射混合液包括美兰、肾上腺素、0.9%氯化钠溶液),使用ERBE刀纵向切开约2 cm黏膜,显露黏膜下层,建立黏膜下“隧道”至贲门下约2~3 cm。于隧道入口下约2 cm始纵向切断环形肌束,尽量保留纵行肌束,对于术中创面出血点,予热活检钳钳夹电凝止血,最后释放钛夹关闭黏膜开口,术后倒镜观察有无黏膜穿孔等。

填料型号:Φ4×4 θ型不锈钢填料;

蒸馏塔相当理论塔板数:20块;

操作压力:常压;

试验操作过程:把重整抽余油装入蒸馏釜内,启动塔釜加热夹套,当釜内物料沸腾,蒸汽上升到塔顶时,通过塔顶回流比控制器设定回流比,塔顶产品出口处接收蒸馏出来的轻组分产品,随着接收的塔顶产品的增加,蒸馏塔顶温度逐步上升,当塔顶温度上升到第一切割点温度时,切换产品接收瓶,开始收集植物油抽提溶剂产品,当塔顶温度上升到第二切割点温度时,停止塔釜加热,结束蒸馏操作。

当回流比为2:1,第二切割点温度为76 ℃时,第一切割点温度分别在57 ℃、58 ℃、59 ℃、60 ℃、61 ℃、62 ℃下,所得到的植物油抽提溶剂的初馏点变化见表5。根据试验结果,第一切割点温度应采用60 ℃。

表5 切割点温度对产品初馏点的影响Table 5 The influence of cutting point temperature on the initial distillation point

当回流比为2:1,第一切割点温度为60 ℃时,第二切割点温度分别在75 ℃、76 ℃、77 ℃、78 ℃、79 ℃、80 ℃下,所得植物油抽提溶剂的干点变化见表6。根据试验结果,第二切割点温度应采用78 ℃。

表6 第二切割点温度对产品干点的影响Table 6 The influence of the temperature of the second cutting point on the dry point of the product

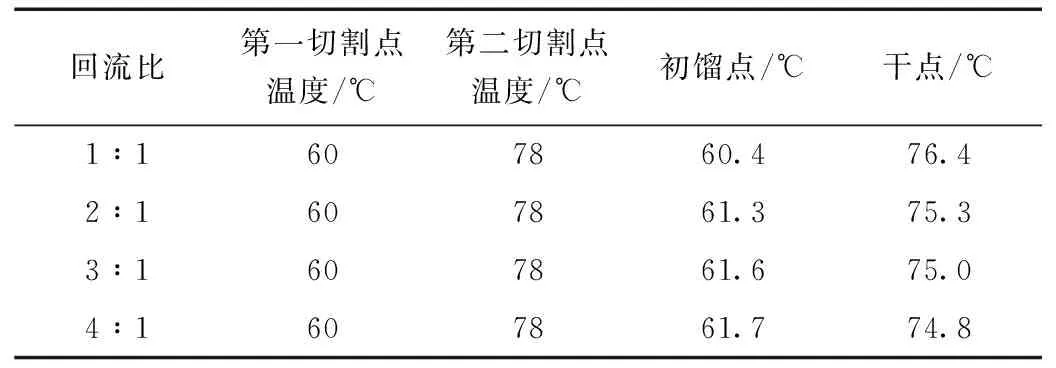

当第一切割点温度为60 ℃,第二切割点温度为78 ℃,回流比分别在1:1、2:1、3:1、4:1下,所得植物油抽提溶剂的初馏点及干点见表7。根据试验结果,回流比从1:1增加到2:1时,所得产品的馏程范围有较大幅度的收窄,从2:1提高到3:1时,馏程范围收窄的幅度明显降低,因此,回流比应采用2:1较合理。

表7 回流比对产品馏程的影响Table 7 Effect of reflux ratio on product distillation range

综上所述,采用20 块理论塔板的精馏塔进行切割时,重整抽余油切割植物油抽提溶剂的第一切割点温度为60 ℃,第二切割点温度为78 ℃,回流比为2:1较合适。

重整抽余油在反应温度360 ℃,反应压力10.0 MPa,进料空速1.0 h-1,氢油比100:1的加氢条件下所制备的样品,以回流比2:1,第一切割点温度为60 ℃,第二切割点温度为78 ℃进行切割,所得各馏分收率及性质见表8、表9。试验样品达到植物油抽提溶剂质量指标要求。

表8 重整抽余油切割植物油抽提溶剂各馏分收率Table 8 The yield of each fraction in the solvent of vegetable oil extraction by reforming surplus oil cutting

表9 试验制备的植物油抽提溶剂性质Table 9 The solvent properties of vegetable oil extraction were studied

4.2 植物抽提溶剂油切割正己烷工艺条件研究

采用具有高理论塔板的间歇精馏装置进行精馏操作,精馏塔参数如下:

直径:20 mm;

填料型号:2.5×2.5θ型不锈钢丝网填料;

填料层高度:1.2 m;

精馏塔理论塔板数:60 块;

操作压力:常压;

试验采用回流比为15:1,第一切割点温度66 ℃,第二切割点温度为70 ℃,试验所得正己烷产品的馏程及正己烷含量见表10,各产品收率见表11。根据试验结果,在上述工艺条件下,切割出的正己烷产品符合产品质量要求,所得产品的收率为42%。

表10 试验制备的正己烷性质Table 10 Properties of n-hexane prepared by experiment

表11 正己烷切割的各馏份收率Table 11 The yield of each fraction cut with n-hexane

5 结 论

(1)重整抽余油制备植物油抽提溶剂和正己烷采用煤油脱芳催化剂的加氢工艺条件为:反应温度360 ℃,反应压力10.0 MPa,进料空速1.0 h-1,氢油比100:1。

(2)重整抽余油在20块理论塔板,回流比2:1,切割点温度分别为60 ℃和78 ℃的工艺条件下,可切割出符合馏程要求的植物油抽提溶剂。

(3)茂名石化重整抽余油切割植物油抽提溶剂中各产品收率分别为:轻馏份:6.34%,抽提溶剂:76.18%,重馏份:17.48%。

(4)植物抽提溶剂在60 块理论塔板,回流比15:1,切割点温度分别为66 ℃和70 ℃的工艺条件下,可切割出符合质量要求的正己烷产品,所得产品收率为42%。