横卧辊式棉秸秆起拔收获机的设计与试验

布尔兰·卡力木别克,王吉奎,罗新豫,罗勇军,王 征

(石河子大学 机械电气工程学院,新疆 石河子 832003)

0 引言

新疆是我国主要的棉花生产基地,每年棉花收获后都会产生大量残留的棉秸秆[1]。棉秸秆根部木质化程度高,具有极大的利用价值,是造纸、制板、生物燃料和肥料的优质原料[2]。因此,如何实现棉秸秆的合理回收利用成为了目前亟待解决的问题。

国内外现有棉秸秆收获技术主要分为切割收获和起拔收获[3-4]:切割收获仅收获棉秸秆地表以上部分,不回收棉秸秆根部,操作简单、作业速度快,常用机型有乌兹别克斯坦的KV-3.6A型;起拔收获可将棉秸秆连根收起,但现有棉秸秆起拔收获机械存在起拔率低、作业时需先进行对行等问题,且多为分段式作业,增加了作业量和劳动强度,典型机型有澳大利亚的Muff拔棉秸秆机械和美国的AMADAS棉秸秆拔取切碎收获机[5-6]。上述类型机具只适用于国外棉花种植模式,不适用于新疆棉花种植模式。国内部分学者和企业也进行了一定的研究工作,但在可靠性方面与国外机械还有一定的差距,在实际应用中未得到广泛推广应用[7-9]。

针对上述问题,设计了一种新型棉秸秆起拔收获机,对该机的主要工作部件进行了合理设计,并进行了田间试验。该机可一次作业完成棉秸秆的整株拔取和打捆联合作业,与现有棉秸秆起拔技术相比,具有结构简单、作业无需对行、作业效率高等特点,对促进秸秆资源充分、高效利用和农民增收具有重要意义。

1 整机结构与工作原理

1.1 整机结构

该机主要由牵引装置、拨禾链耙、传动系统、拔杆装置、输送装置、喂入装置及打捆装置组成,如图1所示。其中,拔杆装置由上拔秆辊、下拔秆辊和压紧装置组成,上拔秆辊设在下拔秆辊斜上侧,输送装置由螺旋绞龙和喂入刮板组成;喂入装置由喂入星轮、喂入辊和护罩组成,打捆采用辊式圆捆打捆装置。

1.牵引装置 2.机架 3.拨禾链耙 4.传动系统 5.打捆装置

1.2 工作原理

作业时,机具通过牵引装置与拖拉机相联,机组顺着作物苗行直行前进;传动系统带动拨禾链耙转动,将地表直立的棉秸秆顶端拨向上拔秆辊和下拔秆辊之间,由于上、下拔秆辊相对转动,棉秸秆不断被拉进上、下拔秆辊之间,直至棉秸秆从土壤中连根拔出;拔出的棉秸秆被抛送至输送装置,在输送挡板的作用下,棉秸秆被运至喂入装置,喂入星轮和喂入辊做相对旋转运动;随后,棉秸秆进入做旋转运动的打捆装置内,并逐渐旋转形成圆捆,当圆捆成型达到规定值时机组停止前进,驾驶员操纵捆绳机构进行捆绳作业。捆绳作业完成后,开启打捆装置挡板将草捆卸下,合上打捆装置挡板继续进行下一个圆草捆的卷制作业。同时,可通过调整压紧装置弹簧的预紧力进一步调整上、下拔秆辊对秸秆的拉力,保证作业期间机具运行的可靠性与稳定性。

1.3 主要技术指标

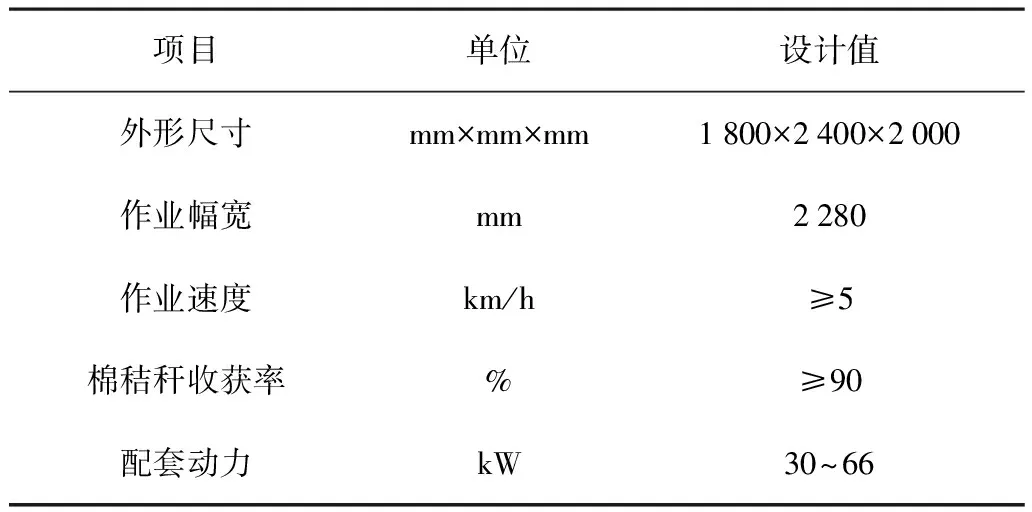

横卧辊式棉秸秆起拔收获机主要参数如表1所示。

表1 主要技术参数

2 主要部件的结构设计

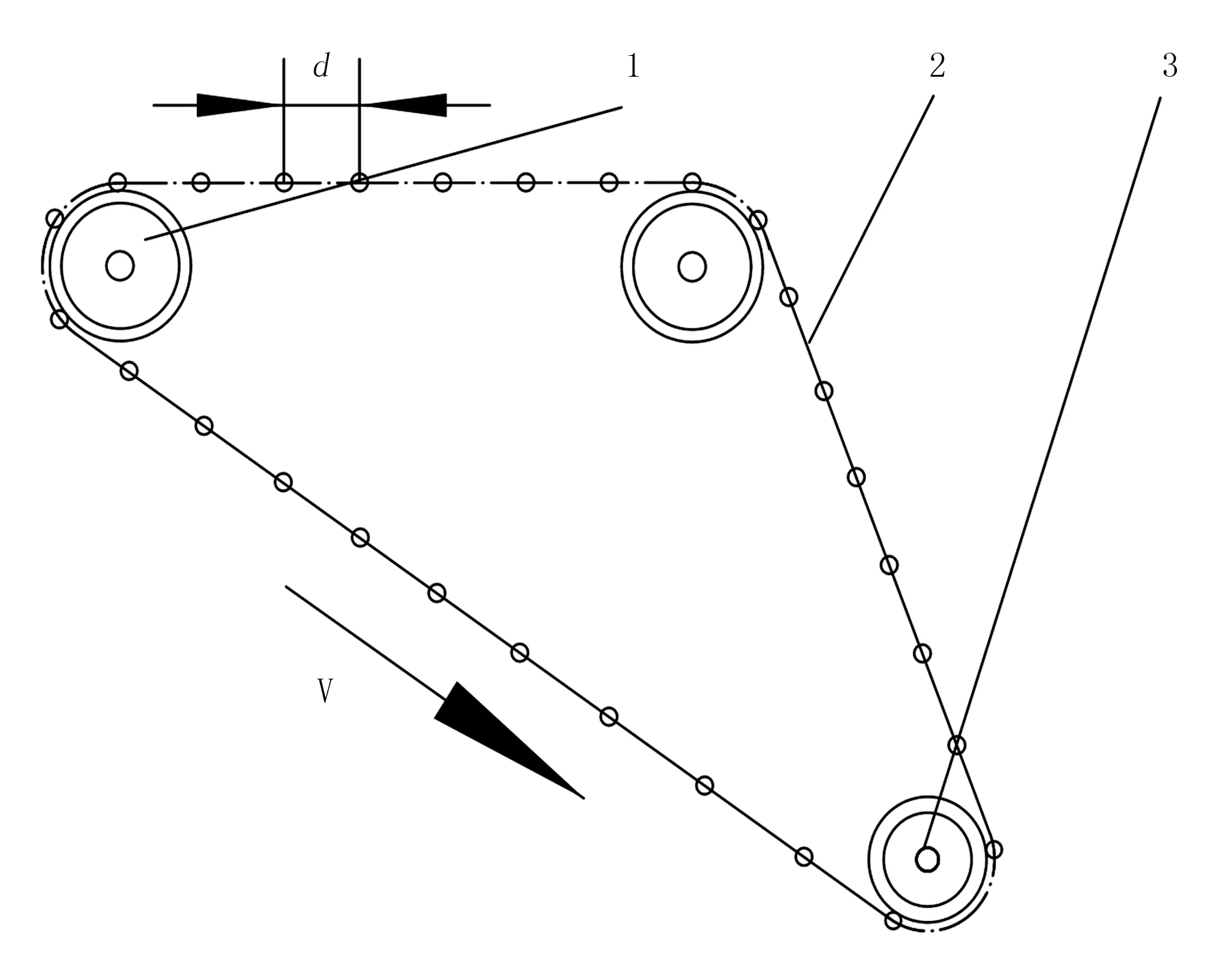

2.1 拨禾链耙

拨禾链耙的作用是与挡禾板共同将地表中直立的棉秸秆上端拨向拔秆装置,其结构如图2所示。带动拨禾链耙逆时针转动的3个链轮呈三角形分布于3个轮轴上,作用是保证作业时拨禾链耙始终处于张紧状态,确保拨禾链耙可靠运行。拨禾杆均匀分布在链耙上,拨禾杆排列间距d的大小对拔杆有直接影响:若间距d过小,可以提高拔净率,但容易造成棉秸秆分过多批次进入拔秆装置影响拔杆作业,增大拔秆装置故障率;若间距d过大,单个拨禾杆负责的棉秸秆增多,因棉秸秆田间分布及高低不同会导致在拨禾输送过程中棉秸秆从拨禾杆上挣脱,造成漏拔。根据棉秸秆田间分布及高低不同,两拨禾杆的间距d=180mm。

1.上拨禾轮轴 2.拨禾杆 3.下拨禾轮轴

2.2 拔杆装置

拔秆装置设在拨禾链耙后侧下端,由上拔秆辊、下拔秆辊和压紧装置组成,如图3所示。

1.上拔秆辊 2.压紧装置 3.下拔秆辊

其中,下拔秆辊固定在机架上 ,压紧装置设在上拔秆辊两端,在压紧装置弹簧预紧力的作用下,上拔秆辊紧压在下拔秆辊上侧。拔秆装置的作用是将拨禾链耙拨送的倒伏棉秸秆顶端喂入上拔秆辊和下拔秆辊之间,由于上、下拔秆辊进行相对转动,棉秸秆不断被拉进上、下拔秆辊之间,直至棉秸秆从土壤中连根拔出,拔出的棉秸秆被上、下拔秆辊抛送至输送装置。上、下拔秆辊起拔地表棉秸秆所需的起拔力取决于拔秆辊直径D、对辊间隙h、拔秆辊转速n。拔秆辊直径的大小直接影响棉秸秆的起拔效果,若直径过大,棉秸秆起拔能力增强,但功耗增大;若直径过小,起拔力减小无法起拔棉秸秆。在保证拔秆辊能顺利将拨禾链耙喂入的棉秸秆起拔出地表的情况下,拔秆辊的直径D与拨禾杆的排列间距d有关。

结合田间试验,为满足拔秆装置对棉秸秆的整株拔起和整株回收的作业要求,对辊间隙h=5mm、拔秆辊直径D=180mm时拔秆效果最优。

2.3 拔杆转速

通过实地调研分析,新疆地区棉秸秆生长的平均高度为900mm,设计拨禾链耙最高点离地1 100mm,最低点离地100mm。工作时,为保证棉秸秆有序输送至拔杆辊处,同时拔杆辊能将拨禾链输送的棉秸秆及时拔出,同时不产生秸秆堆积现象以保证作业质量,拨禾链传送速度V1及拔杆辊转速V2必须与机具前进速度V3相匹配,如图4所示。

图4 机具工作示意图

相关速度设计为

(1)

(2)

V1=LBB'/Δt

(3)

V2=LAB/Δt

(4)

V3=LAA'/Δt

(5)

式中V1—拨禾链条线速度(m/s);

V2—拨辊线速度(m/s);

V3—机具前进速度(m/s);

Δt—作业时间(s);

θ—拨禾链倾角(rad)。

按照作业要求,则有

拖拉机以时速5 km行驶作业,拨禾链传送速度V1设计为2.5 m/s, 拔秆辊转速V2设计为12.5 m/s。

3 工作过程分析

3.1 拨禾链耙分析

作业时,拨禾链耙做逆时针旋转运动,各拨禾杆与挡禾板共同作用,将地表中直立的棉秸秆顶端拨向拔秆装置。从开始拨动到拨入拔秆装置,拨禾链耙的整个工作过程如图5所示。设参考点为A点,固定在A点的棉秸秆开始时与地面垂直,随着机具不断前进及拨禾链耙的运动,棉秸秆的倒伏角逐渐减小。当拨禾杆运动到下拨禾轮链条最低点时,棉秸秆被喂入拔秆装置,以作业机具为参考系,A点为坐标原点建立棉秆上端B点轨迹方式。

图5 拨杆工作过程分析图

作业开始时,棉秸秆开始被拨禾杆拨动,B点轨迹方程为

(6)

式中LAB—棉茎秆长度(m);

t—作业时间(s);

V1—拨禾链线速度(m/s);

θ—拨禾链倾角(rad)。

棉秸秆上端B点由拨禾链耙拨至C点时,棉秸秆开始进入喂入状态,B点轨迹方程为

(7)

其中

(8)

式中LAB—棉茎秆长度(m);

t—时间(s);

V—机具行驶速度(m/s)。

3.2 拔杆分析

作业时,被拨禾杆所拨动的棉秸秆随着拨禾链运动逐渐产生倒伏,棉秸秆在倒伏状态下对拔杆较为有利。当拨禾杆转过下轮轴时,拨禾杆失去拨禾作用,倒伏棉秸秆被拨入拔杆装置,如图6所示。

图6 拔杆受力分析图

当棉秸秆上端O点到达上、下滚筒切点时,受到上、下滚筒切向挤压力FN、FN′的作用,被进一步加紧,随着上、下拔秆辊继续进行相对旋转运动,拔秆装置依靠摩擦力Ff将倒伏棉秸秆拔出。

由图6可知:以一定角度起拔棉秸秆,棉秸秆仅有一侧根系受到拉力,随着起拔过程进行,受拉根系将逐步增加并与土壤逐步分离。此时,棉秸秆起拔过程中与土壤同时作用的根系数量比沿垂直方向起拔的少,因此棉秸秆倒伏角度α减小,起拔力减少。但是倒伏角度α若过小,将增加水平方向阻力,起拔阻力也增加。经田间试验得知,最佳起拔角度δ=30°。

4 田间试验

试验于2018年4月在新疆玛纳斯县收获后的棉田进行,试验装置安装在自制的机架上。棉田采用宽窄行密植种植模式(660+100)mm,地面平整,土壤含水率为18%,地膜与滴灌带已回收,两边覆土厚度为25~35mm,动力由约翰迪尔5-750拖拉机提供。考虑到棉秸秆起拔效率和实际经济效益的问题,机组作业速度5km/h,试验场景如图7所示,实验结果如表2所示。

图7 田间试验

根据田间试验实际情况对机具确定试验指标,采取棉秸秆回收率为主要参数进行现场测试。田间随机选取5个试验区进行试验,每个试验区长度为50m,宽度为2.3m,每个试验区随机选取5个点作为检测点,每个检测点长度为5m。

表2 试验结果

续表2

棉秸秆回收率可由下式得出,即

(9)

式中η—棉秸秆回收率;

M1—各检测点试验前棉秸秆株数(株);

M2—各检测点试验后棉秸秆株数(株)。

由表2可知:通过统计,起拔收获机的平均棉秸秆回收率达到95.43%。

5 结论

1)横卧辊式棉秸秆起拔收获机采用对辊起拔原理回收棉秸秆,作业时由传动系统带动拨禾链耙转动,将棉秸秆拨入对辊中整株起拔,并由圆捆打捆装置打包实现棉秸秆回收。

2)作业时,拨禾链耙的线速度大于机组作业速度,使得棉秸秆顶端有序进入拔杆装置,进而实现棉秸秆整株起拔,避免作业时出现棉秸秆等待或者未拨入现象。

3)对于棉花收获后当年的棉秸秆,在机具作业速度5km/h、棉秸秆起拔角度为30°、拨禾链耙最低线速度2.5m/s、拔杆辊最低转速236r/min的条件下,棉秸秆回收率达到95.43%。