油菜联合收获机拨禾轮的入禾轨迹分析与试验

杨 毅,李耀明,青苡任

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

0 引言

我国是油菜大国,油菜种植面积常年保持在670万hm2以上,是世界上最大的油菜产区[1-4]。但是,我国油菜机械化生产率比较低,2018年我国油菜耕种收综合机械化率仅为50%左右。

油菜复杂的生物特性导致油菜的机械化收获成为油菜全程机械化最难实现的环节之一[5]。油菜与水稻和小麦有很大区别:水稻和小麦的植株都是单株茎秆且茎秆比较纤细,果穗集中在茎秆上端,果穗层较薄。而油菜植株高大,高度超过1 500mm[6];分枝数量众多,围绕主枝发散生长,高低不齐;各分枝上角果分布密集,角果层厚度和直径都比较大,植株整体呈“树状”;不同植株之间的分枝交叉相错,互相纠缠导致分禾困难[7-8];完熟期油菜角果在外力作用下极易炸荚,导致田间收获时割台损失较大。因此,要减少油菜的割台损失,应尽可能地减少割台各部件在工作过程中对油菜的碰撞打击,尤其是对油菜的碰撞打击作用比较显著的拨禾轮,因而入禾运动轨迹的优化对减少割台损失具有重要意义。

1 拨禾轮的运动分析

1.1 拨禾轮运动轨迹

拨禾轮工作时,拨禾轮的运动由联合收获机的前进运动和拨禾轮自身的回转运动组成[9]。拨禾轮正常工作的必要条件是拨禾轮的圆周速度Vb和机器的前进速度Vm的比值(拨禾速度比)λ>1,这时拨禾轮运动轨迹为余摆线[10],如图1所示。

图1 拨禾轮运动轨迹图

1.2 弹齿入禾位置

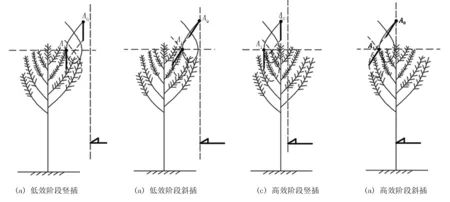

针对单株直立生长的水稻和小麦,要求拨禾轮弹齿末端在稻麦顶部垂直插入,对稻麦的碰撞最小。油菜分枝众多,除主枝最高外,其他各分枝之间高低不齐,所以不宜以最高点为弹齿入禾点。图2为收获油菜时拨禾轮的拨禾杆从水平最大前伸点A0到入禾点A1的位移曲线图。由图2(a)可知:弹齿末端在油菜主枝所在高度的水平线任意一位置垂直插入,由于无法接触到分枝或者只能拨动一小部分分枝,导致拨禾效率低下。图2(b)为拨禾杆在油菜分枝平均高度水平线上任意一位置垂直插入时的位置图。当拨禾杆运动到A1点时,弹齿已插入植株内部,拨禾能力较好。

图2 拨禾轮入禾点

1.3 弹齿入禾角度

对于稻麦而言,当植株竖直生长时,通常要求拨禾轮弹齿设置为竖直朝下(与地面垂直的状态),这样拨禾轮弹齿入禾时对稻麦穗头的打击较小;然而,由于生长环境或者品种原因,作物往往会出现倒伏现象,此时应该针对作物的倒伏方向,对拨禾轮的弹齿倾斜角度进行适应性调节。一般而言,针对向前倒伏(倒伏方向顺着机器前进方向)和侧边倒伏(机器前进方向两侧)的作物时,可将弹齿倾斜角度向后设置15°~30°,与此同时降低拨禾轮高度,并将拨禾轮水平位置向前移动;针对向后倒伏(倒向割台方向)的作物,可将弹齿倾斜角度向前设置15°~30°,同时降低拨禾轮高度,拨禾轮水平位置向割台方向移动[12]。

对于油菜而言,其“树状”特性可视为各分枝以油菜主枝为中心向四周倒伏生长。因此,联合收获机在收获油菜时,拨禾轮先与向后倒伏的分枝接触,然后再与向前倒伏的分枝接触。由于油菜割台的拨禾轮采用后缩设计,当拨禾轮与向后倒伏的分枝接触时,主切割器离油菜主茎秆尚有一段距离,此时拨禾轮与油菜之间尽管有牵扯扶持作用,但油菜无法进入割台,可视为低效拨禾。当拨禾轮与向前倒伏的分枝接触时,拨禾轮将油菜植株整体拨向割台,主切割器割断油菜主茎秆后拨禾轮就能顺利将油菜拨入割台,视为高效拨禾。

图3(a)、(b)为拨禾轮在低效拨禾阶段的入禾曲线图,拨禾杆从A0运动到A1,弹齿也随着拨禾杆平移。3(a)为弹齿竖直向下时的入禾轨迹图,图3(b)为弹齿外倾时的入禾轨迹图。弹齿竖直向下入禾,弹齿在自身法线方向(水平方向)上平移距离较大,平移过程中弹齿与油菜分枝碰撞几率大;弹齿以一定倾角入禾(契合分枝角度)可以沿着分枝间隙插入,弹齿在自身法线方向上的平移距离较小,碰撞几率小。由于弹齿外倾,增大了拨禾范围,可以将拨禾轮进一步后置到割台内部,减少拨禾轮裸露在割台外部的部分,从而进一步降低割台落粒损失。图3(c)、(d)为拨禾轮在高效拨禾阶段的入禾曲线图。图3(c)为弹齿竖直向下时的入禾轨迹图,图3(d)为弹齿外倾时的入禾轨迹图,此时拨禾轮将油菜拨入割台。图3(c)中,在弹齿平移过程中插入油菜,由于主切割器离茎秆尚有一段距离,所以可将油菜拨向割台,待割断茎秆后拨入割台内部。图3(d)中,弹齿具有一定倾角,在平移过程中顺着油菜角果层的上方包裹压入,相对于弹齿垂直插入减少了碰撞;并且由于拨禾轮后置,主切割器先切割油菜茎秆,拨禾杆运动到A1位置时茎秆已被切断,直接将油菜拨入割台。

图3 不同入禾位置的弹齿轨迹

2 田间试验

2.1 试验装置

试验所用的机器为4LZ-4.3型油菜联合收获机,其他试验仪器为接样槽、电子秤和秒表等。

试验于2018年6月1号在在江苏省盐城市华丰农场进行。试验油菜品种为浙油51,单位面积产量2 357.85kg/hm2,平均株高1 209mm,离地20mm处主茎秆直径为9.63mm,角果层平均直径为334mm,角果层平均厚度为382mm,千粒质量为3.22g,行距为300mm。

2.2 割台损失率检测方法

试验采用接样槽法对割台损失进行测定,需提前制作专用的钢槽,槽长2 800mm,槽宽100mm,槽深60mm。在接样槽内设置两个格挡板,将其分为3个区域,两侧区域的长度为350 mm,作为竖切割器割刀损失接样区,中间区域则作为拨禾轮碰撞损失接样区。每组试验收割的油菜区域内部设置3个接样槽放置点,在两行油菜之间深挖沟槽用来放置接样槽,沟槽深度应满足接样槽槽口与地面平齐,且沟槽底面需尽量平整,放置翘曲导致联合收割机履带碾压,挖沟槽时尽量不要触碰油菜茎秆。

联合收获机田间作业经过接样槽时,由于割台碰撞掉落的角果和籽粒落入接样槽中,采用清选法把土壤、茎秆和角果壳去除后的油菜籽粒称重再计算割台损失率[15]。

2.3 割台损失试验方案

以拨禾轮弹齿0°竖插入禾和弹齿25°斜插入禾两种模式(见图4)对拨禾轮转速、拨禾轮水平位置、拨禾轮垂直位置3个参数进行单因素试验,选择割台损失率最低的模式再进行三因素三水平正交试验,优化分析割台损失影响因素和最优参数组合。

图4 弹齿入禾方式

3 试验结果与分析

3.1 单因素试验结果与分析

3.1.1 拨禾轮转速对割台损失率的影响

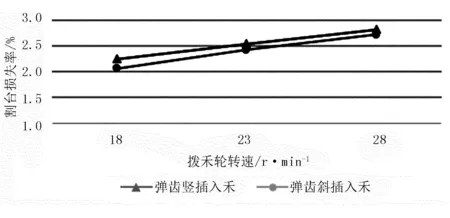

试验条件:拨禾轮水平位置400 mm,拨禾轮垂直位置1 100mm。不同拨禾轮转速下的割台损失率变化图如图5所示。由图5可知:无论是弹齿竖插,还是弹齿斜插,割台损失率都随着转速的增大而增大;拨禾轮转速增大,对油菜角果的冲击增强,且碰撞次数增加,导致田间落粒损失增大。相比弹齿竖插入禾,斜插入禾的割台损失更低,尤其在拨禾轮转速较低时斜插入禾的割台损失率比竖插入禾减少了0.18%。

图5 不同拨禾轮转速下的割台损失率变化图

3.1.2 拨禾轮水平位置对割台损失率的影响

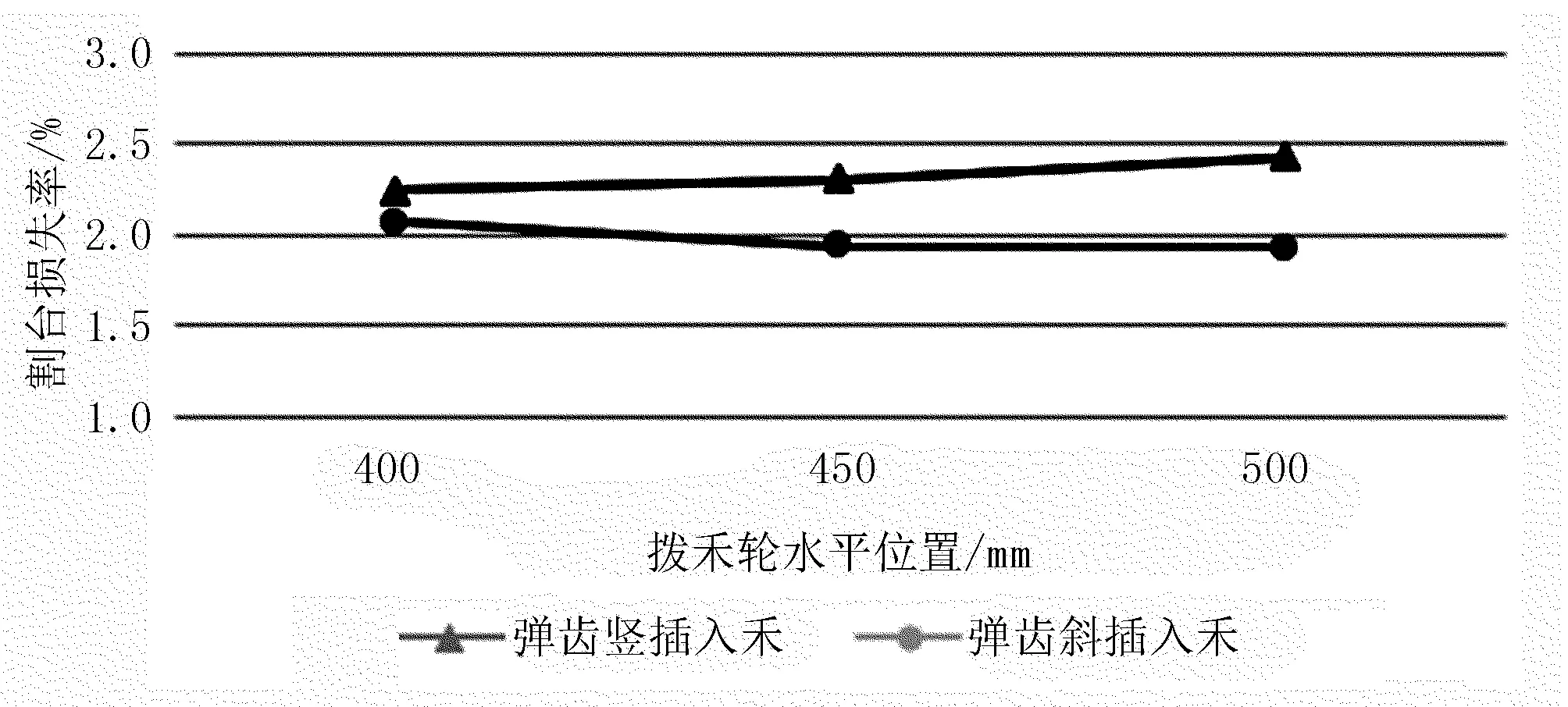

试验条件:拨禾轮转速18r/min,拨禾轮垂直位置1 100mm。拨禾轮轴离主切割器距离400mm时,部分拨禾轮在割台外部,超出50mm;距离450mm时,拨禾轮整体恰好在割台内部;距离500mm时,继续深入割台50mm。不同拨禾轮水平位置的割台损失率变化图如图6所示。由图6可知:弹齿竖插入禾时,割台损失率随着水平距离增加而逐渐增加,在450mm和500mm时拨禾效率较低,无法及时将油菜植株送入割台,造成割台损失偏高;弹齿斜插时,损失率随着水平距离的增大而慢慢减小,弹齿外倾时抓取能力较强,可以将拨禾轮进一步向割台内部缩进而不会导致拨禾效率低下,在水平距离500mm的时候损失率最低,减少了裸露在割台外部拨禾轮碰撞的损失。

图6 不同拨禾轮水平位置的割台损失率变化图

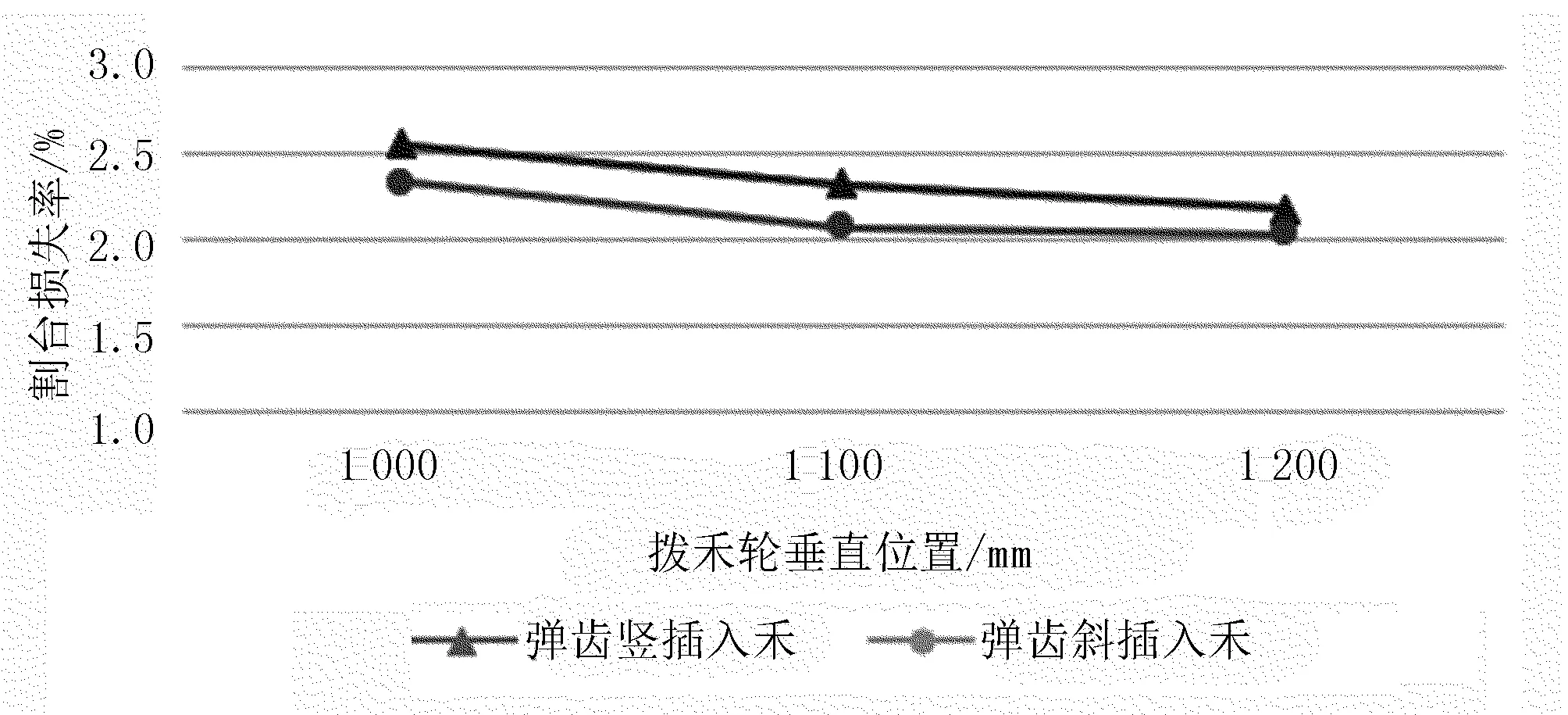

3.1.3 拨禾轮垂直位置对割台损失率的影响

试验条件:拨禾轮转速18 r/min,拨禾轮水平位置400mm。不同拨禾轮垂直位置的割台损失率变化图如图7所示。由图7可知:随着拨禾轮高度的增加,割台损失率随之下降;试验田中的油菜平均株高为1209 mm,所以拨禾轮高度越低,拨禾轮管轴和弹齿与油菜角果层碰撞时间越多,造成的割台落粒损失越多;但是,拨禾轮高度太高也会导致拨禾效率低下,且弹齿斜插入禾损失率比竖插入禾更低,尤其在拨禾轮高度较低时割台损失率减少了0.22%。

图7 不同拨禾轮垂直位置的割台损失率变化图

3.2 多因素试验方案与结果

由于弹齿斜插模式在单因素试验中割台损失率更低,因此在收获油菜时可选择弹齿斜插模式。以拨禾轮转速、拨禾轮水平位置和拨禾轮垂直位置作为影响因素,以割台损失率作为评价指标,采用三因素三水平的二次回归正交组合设计进行试验,对试验参数进行优化分析,获得最佳参数组合。

将拨禾轮转速、拨禾轮水平位置、拨禾轮垂直位置分别记作X、Y、Z,割台损失率为W,以-1、0、+1表达各因素的水平由高到低,对三个因素进行编码,如表1所示。

表1 因素水平编码表

表2为试验方案与试验结果。根据表2中的试验方案与数据,最终得到割台损失率W与影响因素X、Y、Z三个编码值的二次回归方程为

W=2.36+0.37X-0.039Y-0.11Z-0.0025XY-

0.025YZ-0.0054X2+0.021Y2+0.064Z2

(1)

二次回归方程(1)中的系数的绝对值大小表示该因素的影响力,系数的绝对值越大,则影响力越大。试验中,各因素对割台损失率的影响力大小排序从大到小为X(拨禾轮转速)、Z(拨禾轮垂直位置)、Y(拨禾轮水平位置)。

表2 试验方案和试验结果

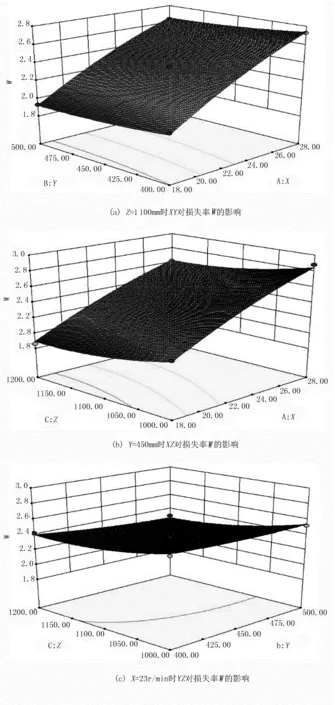

3.3 因素交互作用分析

图8为不同交互因素对割台损失率的影响的响应曲面。其中,X为拨禾轮转速,Y为拨禾轮水平位置,Z为拨禾轮垂直位置。

图8(a)为拨禾轮垂直位置为1 100mm时拨禾轮转速和拨禾轮水平位置对割台损失率的响应曲面。由图8(a)可知:拨禾轮转速越高,割台损失率越大;拨禾轮水平位置在400~500mm范围时,数值越大则割台损失率越小;拨禾轮转速的影响比水平位置大。图8(b)为拨禾轮水平位置450mm时拨禾轮转速和拨禾轮垂直位置对割台损失率的响应曲面。由图8(b)可知:拨禾轮转速越高,割台损失率越大;拨禾轮垂直位置越高,割台损失越小;拨禾轮转速的影响比水平位置大。图8(c)为拨禾轮转速为23r/min时拨禾轮水平位置和垂直位置对割台损失率的响应曲面。由图8(c)可知:割台损失率随着水平位置的增加而减小;拨禾轮高度越高,割台损失率越小。

图8 拨禾轮转速、水平位置和垂直位置对割台损失率的影响

3.4 拨禾轮参数优化与验证

参数优化的最优结果就是在约束条件范围内尽可能地降低割台损失率。因此,以割台损失率最小值为优化目标,对回归模型在各因素试验水平范围内进行优化求解,得到拨禾轮弹齿斜插入禾时的工作参数的最优组合为:拨禾轮转速18r/min、拨禾轮水平位置500mm、拨禾轮垂直位置1 200mm时割台损失率为1.85%。为了验证该模型的准确性,通过田间试验进行验证,得到在拨禾轮转速18r/min、拨禾轮水平位置500mm、拨禾轮垂直位置1 200mm时,割台实际损失率为1.91%,误差较低,模型可靠。

4 结论

1)油菜的“树状”分枝特性可视为各分枝以油菜主枝为中心向四周倒伏生长,将拨禾轮的入禾过程划分为低效拨禾阶段和高效拨禾阶段。确定了拨禾轮的入禾点位置及弹齿的入禾方式,弹齿在入禾过程中通过斜插入禾的方式有助于减少割台损失。

2)以拨禾轮弹齿0°竖插入禾和弹齿25°斜插入禾两种模式作为研究对象,通过单因素试验对比两种模式下拨禾轮转速、拨禾轮水平位置和拨禾轮垂直位置3个参数对割台损失的影响。结果表明:拨禾轮转速、拨禾轮水平位置和拨禾轮垂直位置3个因素对割台损失均有影响,弹齿斜插入禾模式能有效减少割台损失率。

3)采用弹齿斜插入禾方式进行多因素正交试验。结果表明:各因素显著性由大到小依次为拨禾轮转速、拨禾轮垂直位置、拨禾轮水平位置。在回归模型基础上进行参数优化设计,得到最优参数组合:在拨禾轮转速18r/min、拨禾轮水平位置500mm、拨禾轮垂直位置1 200mm时,割台损失率为1.85%。实测得到割台损失率为1.91%,证明模型可靠。