水稻精量旱穴直播电驱排种设计与试验

曾 山,刘赛男,张智刚,谭奕鹏,姚腊梅,刘 竣

(华南农业大学 工程学院/南方农业机械与装备关键技术教育部重点实验室,广州 510642)

0 引言

水稻旱直播技术因省去育秧、插秧等环节,具有节水、用工少、成本投入低和工作效率高等特点而广泛应用[1]。精量旱穴直播技术定量播种、控制株距和播深,获得了更高的出苗率和产量。固定株距实现了水稻的有序种植,符合农艺要求,植株易通风采光,吸收养分,抗倒伏能力增强。因此,精确控制株距是保证精量穴播作业质量的关键技术之一。

目前,水稻旱穴直播机和国内其他农作物精量播种机的传动系统普遍采用地轮作为动力装置,通过链条传动驱动排种器排种。随着智能农机装备技术的发展,国内许多学者设计了播种自动控制系统[2-17],基本实现了株距或播量的自动调节,避免了地轮打滑造成的播种不均问题。其控制过程的操作离不开对播种机速度信号采集和解析,大部分采用编码器,光电传感器、霍尔元件等轮速传感器进行测速,通过获取地轮或者播种机的速度信号,经控制器处理驱动执行机构带动排种器排种。速度的精确性是控制自动播种和保证株距合格的关键。针对不同测速传感器在不同环境下的测速精度和优劣,白学峰[18]等对比了多普勒雷达、(非)接触式五轮测速仪、轮速传感器和GPS等多种测速装置,认为传感器安装方便、价格低廉、测速精度低,GPS测速精度高,但适应性差。孟志军[19]等针对农田机械测速方式对比了几种GPS差分定位和单点定位,以及霍尔传感器的测速性能,研究结果表明:高精度差分GPS定位精度高,反应灵敏,测速波形大,不宜作为农田测速工具。

国内大部分播种机播种自动控制研究对象以玉米、大豆、小麦等作物为主,对水稻株距控制方面的研究比较少。本文以2BDH-10型水稻精量旱穴直播机为研究对象,设计了一套由单片机作主控单元、步进电机为驱动的株距调节控制装置,以期解决传统地轮驱动产生滑移导致播种不均及株距合格率低等问题。由于水稻精量旱穴直播机配套型孔轮式排种器,拖拉机田间作业速度一般在3~7km/h,因此测速装置在该速度范围的测速精度和稳定性是设计的关键因素。考虑田间作业环境、传感器测速精度、安装和经济等因素,拟采用GPS单点定位和霍尔元件两种测速传感器做对比试验,以两者在相同状态下的测速情况和株距合格率为评价指标,检验控制系统的可靠性。

1 株距控制系统总体设计

株距控制系统由GPS和霍尔传感器两种测速装置、单片机主机控制器、手持显示端及步进电机组成,设计方案如图1所示。

利用传感器检测速度信息,将信息发送给单片机主控单元,单片机根据株距参数设置精确计算电机转速,通过步进电机驱动器实现电机精准转动,进而驱动排种器排种。

GPS和霍尔传感器同时进行拖拉机速度的测试,分别进行株距的调节,研究两种传感器的适应性和测试精度,人机交互部分进行株距的参数设置和速度显示。另外,由于型孔轮式排种器的转速限制,拖拉机速度过快时将无法保证排种器的正常排种,造成漏播等现象。为保证播种质量,系统根据车速大小设置了超速报警装置,每组株距对应极限车速情况下,报警提示拖拉机操作人员控制车速。

图1 控制系统方案设计

1.1 系统设计及测速原理

以华南农业大学研制成功的2BDH-10型水稻精量旱直穴播机[20]为基础,研制了株距控制系统。该穴直播机目前采用地轮经三级链条传递动力驱动排种器进行排种,利用变速箱可以实现12、15、18cm的株距调节。为了解决地轮打滑和株距调节范围有限的问题,设计了电驱系统取代地轮驱动,电机通过联轴器直驱排种器,实现转速精准控制;研制按键模式进行株距参数设置,实现株距大范围调节,满足水稻播种株距10~24cm范围调节要求。系统装置安装如图2所示。

1.GPS 2.驱动器 3.电源 4.步进电机 5.排种器 6.排种箱 7.霍尔传感器

霍尔测速系统由霍尔元件和用于产生磁场的磁钢组成,通过感应磁场将磁敏信号转换为脉冲信号进行计算。开关型霍尔传感器因其高可靠性、抗污染能力强等外在优点,具备抗电磁波干扰能力强、相应频率高等优势[21],能适应复杂多变的田间环境,安装结构也较为简单,农田测速中多为常见。将8个磁铁均匀地安装在拖拉机后轮轮毂内侧,霍尔元件固定于离磁钢2~10mm固定支架上。常用于脉冲计数实现转速测量的方式为M法(测频率法),该方式适合于高速测量,低速(≤20km/h)情况下会产生较大误差。因此,试验设计的测速方式是T法(测周期法),每经过1个磁铁计算1次速度,利用相邻两个脉冲信号的时间进行测速,适合低速测量[22-23]。经台架试验测试发现,霍尔测速误差为±0.108km/h。

电驱部分选用由电脉冲信号转变为角位移步进电机。在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响。当步进驱动器接收到1个脉冲信号(即驱动步进电机按设定的方向转动一个固定的角度)时,可保证控制转速精确,失步的可能性小,选用步进电机驱动十分可靠[24]。排种器在充种状态下的扭矩为1~1.5N⋅m, 驱动部分选用了57BYG250混合式两相步进电机,可提供1.8 N⋅m的扭矩,步矩角为1.8°;配合32细分TB6600升级版驱动器,输入电压是DC9~42V,可用拖拉机12V蓄电池供电。考虑拖拉机发电机功率小,难以为播种机电驱系统持续供电,本试验直接选购2 000mA·h锂电池,可提供至少10h供电电量,方便可靠。

水稻精量旱穴直播机与拖拉机三点悬挂装置挂接,播种作业时先设置好播种株距,选好测速模式。主机端人机交互模式安装在拖拉机操作室,便于操作手更改数据参数和及时查看车速;利用无线模块设计了手持端单片机系统从机交互模式,可以修改株距和切换速度模式,记录数据,查看机器运行状态;同时,在试验中能在同一作业速度情况下切换不同株距进行播种试验,播种单体完成开沟、播种作业。

1.2 硬件配置

系统硬件部分主要由GPS、霍尔传感器、单片机主从机系统、显示屏、蜂鸣器报警模块、按键切换装置及降压稳压模块组成,具体规格型号如表1所示。

表1 控制系统硬件配置表

1.3 株距建模

设排种轮型孔数为m,播种穴距为l,可建立排种轮转速n与机器前进速度v的关系式,即

(1)

式中n—排种器转速(r/min);

v—拖拉机行走速度(m/s);

m—型孔个数;

l—株距(m)。

2BDH-10型水稻精量旱穴直播机配套使用的排种器是由华南农业大学张明华[25]研制成功的组合型孔式排种器,转速为30~60r/min,型孔数m=8,l为10~24cm,株距以2cm为梯度可计算出相应拖拉机的作业速度。各株距对应的拖拉机作业速度如表2所示。

以60r/min作为排种器的最高转速、株距为10~24cm时,计算出对应的拖拉机正常作业的速度范围为3~7km/h。田间试验中,分别以1km/h的梯度试验两种传感器测速性能。同时,由表2可以看出:在某一株距设置的情况下,排种器的转速决定了拖拉机的作业速度范围,系统根据传感器测得的拖拉机速度实时调节电机转速,准确驱动排种器转动,保证排种的稳定性和株距合格,达到实时调节的效果。

表2 不同株距情况排种器转速对应的拖拉机速度

2 田间试验

2.1 试验材料及准备

试验选择常发金冠554拖拉机,提前用秒表记录不同档位、中档油门时拖拉机匀速行驶100 m 距离所用时间,计算出平均速度值作为每挡速度参考,最后选定拖拉机低速区的3、4挡,中速区的1、2挡,各挡位速度分别为3.06、4.86、4.01、5.90km/h。与表2 计算速度对照,选取以上4个挡位可满足要求。

1)播种机:2BDH-10水稻精量旱穴直播机,播种10行、穴距10~24cm可调,播种量每穴3~8 粒。

2)试验地点:华南农业大学增城教学科研基地,前茬为水稻。

3)试验方式:量取100m田块距离进行拖拉机速度数据采集,去除起步和停车各20m距离,取中间60m进行株距的测量。

4)数据处理:用Excel 软件进行试验数据处理和图表分析。

2.2 速度试验

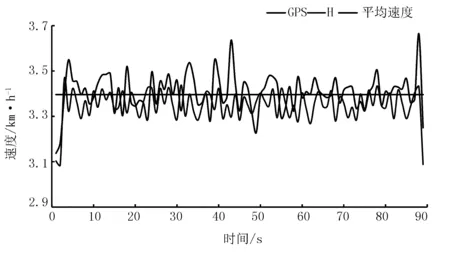

将测速装置安装在拖拉机上以后,在未挂接旱直播机的情况下分别测取了拖拉机在3~4km/h、4~5km/h、5~6km/h和6~7 km/h等4种作业速度下匀速行驶100m的速度值;同时,用秒表记录对应拖拉机行驶的时间,重复3次,计算速度平均值作为传感器测速真值参考。图3为用秒表测得平均速度为3.394km/h时两传感器在拖拉机稳定匀速行驶后每秒取值的速度对比。由图3可以看出:GPS的波形抖动较大,在平均值上下浮动;霍尔的速度在相同时刻相比GPS幅度较小,比较集中,整体相比平均值要偏低。

表3为两种传感器在不同速度下的标准差。随着拖拉机速度的增加,霍尔传感器测速标准差逐渐增大,GPS在3~6km/h测速时稳定性较霍尔传感器差,但在6~7 km/h时的标准差明显降低;霍尔传感器在低速情况下测速较GPS精度更高,而在6km/h以上的速度时精度降低。与霍尔传感器相比,GPS安装方便,更适合对农田测速精度要求不高的场合。

图3 两测速装置速度对比

表3 不同速度情况下两传感器的测速标准差

2.3 株距试验

株距参数设置为20cm,拖拉机分别以3~4km/h、4~5km/h和5~6km/h速度匀速行驶,以及由3hm/h加速到5km/h行驶,记录两种传感器的播种情况,以验证电驱控制系统的可靠性并对比两种传感器测速条件下的播种株距控制效果。

3 试验结果与分析

3.1 拖拉机匀速作业试验

行驶株距为20cm时,每组试验测取300穴株距进行分析计算,试验结果如表4所示。根据国家农业行业标准NY/T987-2006《铺膜穴播机作业质量》要求,水稻旱穴直播机的穴距是以理论穴距±15mm为合格,穴距合格率≥80%,即符合作业质量要求。由表4可知:当拖拉机行走速度在6km/h左右时,播种合格率明显降低,与前文根据排种器最大转速决定的拖拉机最高限定速度相符合,拖拉机速度过高造成播种效果差;3~5km/h时,霍尔传感器测速情况下的株距变异系数比GPS测速情况的小,两种传感器在速度范围内达到的合格率都在80%以上,符合播种机作业标准要求。

表4 两传感器在不同车速下的播种情况

3.2 速度从3km/h加速到5km/h试验

为了验证系统的可靠性,实现实时调节和控制,设计了加速试验。经匀速试验发现,拖拉机作业速度超过最大速度范围会导致播种效果变差。同时,测试了由霍尔元件测速、株距参数设置为20cm时,拖拉机速度由3km/h缓慢增加到5km/h的播种情况。试验重复3次,记录每穴穴距,并保证20±15mm的株距要求,合格率达到86.23%。

4 讨论

2)试验过程中,鉴于风速、机架振动、下种高度等因素对种子成穴性的影响,随着速度的增加,以上因素尤为明显。种子田间成穴性明显比台架试验差,试验重点考虑了速度为主要因素的影响,其他对株距影响因素有待进一步研究。

5 结论

1)根据水稻精量旱穴播的农艺要求,设计了基于单片机的控制系统,实现了株距的无级调节及实时控制,保证了播种株距在合格范围。试验结果证明:以株距合格率为评价指标,霍尔尔传感器测速方式得到的株距合格率更高。在低中速匀速测速中,低成本GPS单点定位模块也能成为农机测速系统的有效手段。

2)电驱系统以单片机为核心,采用了LCD液晶显示屏观测速度信息,以按键对株距进行设置。通过keil5软件进行编程,实现了10~24cm的参数设置。在某一株距对应的拖拉机行走速度范围内,系统可以实现速度的实时测量和电机的控制调节,保证株距的合格及播种的稳定性,解决了水稻精量旱穴播机调节困难和范围有限的问题,减少了地轮的使用,避免了滑移情况,为水稻直播机下一步的智能控制提供了参考。