基于碳纤维/碳纳米管新型气体扩散层的制备

舒清柱,丁伟元,赵红

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)*

燃料电池(Fuel cells)是一种直接将化学能转化为电能的发电装置,在汽车、固定和便携式电源中有着广阔的应用前景[1-2].其中直接甲醇燃料电池(DMFC)、金属空气电池等因其具有高的能量密度、无污染、体积轻巧等诸多优点成为近年来的研究热点[3-4].燃料电池核心部件膜电极(MEA)通常由气体扩散层、催化层和质子交换膜通过热压工艺制备而成[5].气体扩散层位于催化层和流场板之间,一般由支撑层(BackingLayer, BL)和微孔层(Microporous Layer, MPL)两部分组成[6].支撑层主要起支撑微孔层和催化层、收集电流、传导气体和排出水等作用,由导电的多孔材料构成,其厚度约为100~400 μm;微孔层与催化层接触,通常是为了改善支撑层的孔隙结构而在其表面涂覆的一层碳粉层, 厚度约为 10~100μm,具有降低支撑层与催化层的接触电阻,对物料进行二次分配,特别是对膜电极进行水管理,如防止电极催化层“水淹”,防止催化层在制备过程中渗漏到基底层等作用.因此理想的扩散层应该具有良好的透气性、透水性、电子传导性及一定的机械强度和良好的电化学稳定性[7-8].

碳纤维纸(CFPs)以其高导电性、优良的耐腐蚀性、透气性和高机械强度等优点,被广泛应用于气体扩散层基底材料[11].CFPs通常是由碳纤维(CFs)与热固性树脂(如酚醛树脂)结合,后经高温碳化制成.Mathur[12]等将碳纤维用热固性树脂浸渍并在2 500℃的温度下进行石墨化处理,得到全碳复合纸,并详细研究了模压、树脂含量、碳化温度等工艺参数对碳纸性能的影响,为碳纸的制备和改进提供了依据.然而,CFs难以以浆状形式均匀分散,其体积密度不易控制,因此,在燃料电池堆的组装过程中,CFPs很容易断裂,且CFPs的制备工艺复杂,高温碳化过程无疑加大了生产成本[13-14].为了克服这些问题,通常采用沥青基CFs来降低扩散层的易碎行和成本,但沥青基CFs导电性相对较低,限制了其广泛应用[14-15].近些年,研究人员提出了几种通过添加各种纳米填料来提高沥青基CFs导电性的方法.在复合材料中,加入纳米多孔碳材料不仅提高材料的孔隙率,且由于碳材料本身的多孔性以及两种或多种材料之间形成的网络结构可以对CFs的物理和化学性能产生积极的影响[16-17].其中,多壁碳纳米管(MWCNT)受到了广泛关注.MWCNT具有表面积大、密度低、耐热、导电性好机械强度大等优点,是一种很有前途的复合材料填料[18-20].

本文以沥青基CFs为基础,通过填充MWCNT,加入适量的PTFE作为疏水剂和粘结剂,通过减压抽滤成型法一步制成新型一体式扩散层(GDL/CNT-CF),期望通过改进扩散层材料的制备方法和结构来改善其性能、降低成本,并在直接甲醇燃料电池和锌空电池氧电极中得以应用.

1 实验部分

1.1 实验试剂与仪器

试剂:碳纤维(CFs),氮甲基吡咯烷酮(NMP),聚四氟乙烯浆液(PTFE),浓度60 %,Toray-060H碳纸,PtRu黑,Pt/C(60 %),Nafion溶液.仪器:超声波清洗器,高速分散器,循环水式真空泵及高温管式炉,JSM-6360LV 型场发射扫面电子显微镜(SEM),JC2000C1型接触角测试仪,SZ-82型四探针测试仪,G20-HT型燃料电池测试平台,SI1287恒电位仪等.

1.2 实验过程

1.2.1 GDL/CNT-CF和GDL/Toray-060H的制备

GDL/CNT-CF: 称取多壁碳纳米管45 mg于100 mL的烧杯中,加入45 mL氮甲基吡咯烷酮(NMP)作为分散剂(约为1 mg/mL),超声1 h,用高速分散器以20 000 r/min的转速分散3 min,作为溶液A;称取碳纤维15 mg,加入45 mL NMP(1/3 mg/mL),超声30 min,作为溶液B;将A倒入B溶液中,再加入6 mg PTFE浆液(10%),于超声波清洗器中超声1 h,接着用提前准备好的抽滤装置迅速抽滤成膜,滤膜为PTFE膜(45 μm).然后在130 ℃真空烘干,最后把预成型的扩散层置于高温管式炉中350℃处理3 h,即为新型的一体式扩散层(GDL/CNT-CF).不同比例的GDL/CNT-CF的制备,则改变浆液中CNT与CF的比例和浓度,按上述步骤进行重复实验即可.

GDL/Toray-060H: 以商品的Toray-060H碳纸作为阴阳极扩散层基底,取适量的聚四氟乙烯(PTFE)和碳粉(XC-72),搅拌均匀形成混合浆液,再通过涂覆方法涂在基底层上制备微孔层.XC-72R和PTFE在阳极/阴极微孔层中的负载量分别为2 mg/cm2、10 %和2 mg/cm2、40 %.

1.2.2 膜电极(MEA)的制备

DMFC阴阳极均采用GDE电极结构.首先制备催化剂浆液:阳极称取所需的PtRu黑催化剂,加入少量高纯水润湿,然后加入适量的无水乙醇,超声分散均匀后加入15 % 的Nafion 醇溶液,再超声分散20 min,得到催化剂浆液;阴极使用Pt/C(60%, JM),Nafion载量为20 %,具体步骤同上.将制备好的阴阳极催化剂分别喷涂在阴阳极扩散层上,阴阳极催化剂载量分别为2 mgPtcm-2和 4 mgPtRucm-2.最后将制备好的阴阳极电极与Nafion膜(212, Dopont)按照有效面积2 cm×2 cm 裁剪并在120 ℃热压1 min,冷却后备用.

2 实验结果与讨论

2.1 扩散层的物化表征

图1(a)为新型扩散层的结构示意图,首先将碳纤维和碳纳米管分别高度分散,再使二者均匀混合,加入适量的PTFE浆液作为粘结剂和憎水剂,经过超声和高速搅拌后迅速抽滤成膜,最后进行干燥和高温处理.制得的新型扩散层经过裁剪后的照片图1(b),为一层薄薄的具有一定机械强度的薄膜,可以弯曲180°而无损,具有非常好的柔性.

图1 GDL/CNT-CF 的结构设计示意图(a)及其实体照片(b)

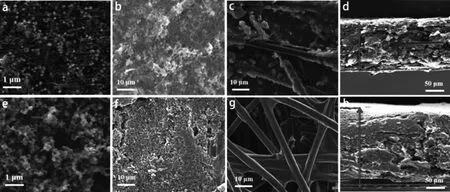

GDL/CNT-CF与GDL/Toray-060H的SEM形貌对比图如图2所示.(a)、(b)为GDL/CNT-CF的正面,(c)和(d)分别为GDL/CNT-CF的反面和断面;(e)、(f)为GDL/Toray-060H的正面,(g)和(h)分别为GDL/Toray-060H的反面和断面.从正面微观形貌可以看出,碳纳米管分散得非常均匀,错落有致,PTFE小球也均匀的嵌在碳纳米管上;从反面形貌图可得碳纤维与碳纳米管相互交织在一起,碳纤维之间形成一些较大的孔;从断面对比图可得,新型GDL厚度仅为120 nm,约为商品扩散层的1/2,碳纳米管含量从正面到反面呈梯度分布,正面富集更多的碳纳米管,可以直接充当微孔层的作用,与催化层接触,而底部则碳纤维较多,孔隙结构逐渐增大,大孔利于水的输送,而小的疏水孔则保持气体的自由分配,这也是新型扩散层可以成为一体式的原因,不需要再额外的添加微孔层,在工艺制备上也更为简便.

图2 GDL/CNT-CF与GDL/Toray-060H的SEM形貌对比图

图3是MWCNT和XC-72R的XRD衍射谱图.在26°左右两个样品均观察到明显的石墨的(002)衍射峰,但MWCNT的峰值比XC-72R的更为尖锐,表现出更高的石墨化程度[21].即MWCNT的导电率可能高于XC-72R,为降低GDL和单电池电阻提供了潜在可能性.

图3 MWCNT和XC-72的XRD表征结果

图4为GDL/CNT-CF和GDL/Toray-060H的接触角测试对比图.如图所示,在相同的PTFE含量(10%)下,新型扩散层接触角为145°大于GDL/Toray-060H(137°),说明其具有更好的疏水性,作为燃料电池阴极扩散层,疏水孔更有利于气体的传输和水的排出.

(a)DGL/CNT-CF (b)GDL/Toray-060H

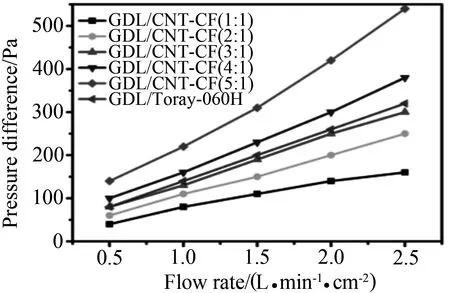

图5为两者的气体渗透性测试图.图5(a)为气体流速与样品两侧压力差的线性关系图,可以看出,扩散层两侧的压力差随气体流速的增加呈线性增加,在相同流速下,GDL/CNT-CF中CNT所占的比例越大,压差越大,说明气体渗透性越弱.图5(b)中更直观的表现了不同比例的CNT-CF制备的扩散层扩散系数的大小,其中GDL/CNT-CF(3∶1)具有与GDL/Toray-060H相近的气体渗透性.

(a)压力差线性关系图

孔结构适合的阴极扩散层对气体的有效传递和水的排出至关重要.扩散层的孔径分布曲线如图6 所示.GDL/Toray-060H 只具有一定的小孔结构,比较单一,与SEM图像中显示的表观致密相一致.GDL/CNT-CF则在大孔和小孔范围内都有分布,并且更多的是大孔结构,与SEM中看到的丰富的梯度分布的孔隙结构相一致.另外,关于GDL/CNT-CF与GDL/Toray-060H的更多物理参数对比,如表1所示.无论是在厚度、体向电阻、孔隙率,还是密度和柔性上,自制新型GDL/CNT-CF均略优于GDL/Toray-060H.这也为其更优的电池性能奠定了基础.

图6 GDL/CNT-CF 和 GDL/Toray-060H 的孔结构分布图

表1 新型扩散层的结构参数

2.2 扩散层的单电池性能表征

新型扩散层中CNT与CF的比例直接影响着扩散层的物理参数,同时也对其电池性能造成不同的影响.图7为5种不同比例的DGL/CNT-CF应用于DMFC阴极的单电池测试结果.测试条件:温度80℃,阳极0.5 M 甲醇进料,流速1mL/min,阴极气体流速为100 mL/min.从图中可知,无论是在空气或氧气氛围下,单池的极化曲线都呈现出了先升高后降低的趋势,单池的性能差异主要体现在高电流密度区,即传质极化控制区.其中DGL/CNT-CF(1∶1)的峰值功率密度最低,其次是DGL/CNT-CF(5∶1)、DGL/CNT-CF(2∶1)和DGL/CNT-CF(4∶1),而DGL/CNT-CF(3∶1)组装的单电池具有最优的性能,在空气和氧气的最大输出功率密度分别为90 mW·cm-2和110 mW·cm-2.原因是随着CNT含量的增加,分散的CNT与CF交织的紧密程度越大,形成更多导电通路,因此单池性能逐渐提高.但随着CNT的含量过高时,所制备的扩散层会过于密实,不利于氧气和水的传输,进而增大了单池的传质极化损失,使单池性能降低.另外氧增益电压也是表征阴极传质性能的重要指标,定义为在相同条件下氧气进料与空气进料所测得的电池极化曲线的差值[21],不同的DGL/CNT-CF组装的单电池氧增益计算结果如图4(c)所示,与极化曲线规律相似,其中DGL/CNT-CF(3∶1)的氧增益电压最小,表明其传质阻力最低.

(a)空气

图8为选取的较佳测试条件下,GDL/CNT-CF(3∶1)与GDL/Toray-060H组装的单池性能对比图.图8(a)为单电池100 mA·cm-2恒流放电时的交流阻抗谱;图8(b)为极化曲线.测试条件:温度90℃,阳极1 M CH3OH 进料,流速为1 mL/min,阴极O2,流速为200 mL/min.一般将阻抗谱的高频弧与实轴的交点记为单池的内阻,如图8(a)所示,GDL/CNT-CF(3∶1)组装的单池内阻比GDL/Toray-060H组装单池略小一些,而前者的低频弧半径要远低于后者,再一次证明了碳纳米管的引入使新型扩散层具有更优异的导电性和传质性能.在图8(b)的性能曲线中,GDL/CNT-CF(3∶1)组装的单池的峰值功率密度高达196mW·cm-2,相比于商品电极的164 mW·cm-2提高了约20 %,充分表明新型一体式扩散层在DMFC阴极具有很大的应用潜力.

(a)交流阻抗谱

另外,为了更好的体现新型一体式扩散层的优势和应用范围,我们还将其应用于锌空电池阴极.传统的锌空电池往往会出现漏液的现象,使电池的性能发生严重损失[22],因而需要把氧电极的扩散层做的比较厚,约为400~500 μm,虽然降低了漏液的机率,但同时较厚的扩散层又阻碍了空气的有效传输,从而无法使电池性能达到最佳.而自制的新型扩散层则正好弥补了这一点,如图9所示,为新型GDL/CNT-CF(3∶1)组装的锌空电池与商品的电池的性能极化曲线图,规格为2 cm×2 cm,敞口室温下,电解液为7 M 的KOH溶液.从图中可以看出,在锌空电池常见工作点50 mA·cm-2时,采用GDL/CNT-CF(3∶1)组装的锌空电池输出电压为1.14 V,高于传统商品扩散层组装的单池(1.05 V).且随着电流密度的增加,二者性能差异进一步增大.采用GDL/CNT-CF(3∶1)组装的锌空电池其最大功率密度高达200 mA·cm-2, 远远高于商品扩散层组装的单池(152 mA·cm-2),表明在高电流密度区即传质极化控制区的放电性能优于商品扩散层组装的单池.

图9 以GDL/CNT-CF(3∶1)为阴极扩散层组装的锌空电池与商品电池的性能极化曲线图

3 结论

本文以碳纤维为骨架,通过与高度分散的多壁碳纳米管结合,加入适量的PTFE作为粘结剂和疏水剂,成功制备了一种新型柔性的一体式扩散层GDL/CNT-CF,该制备工艺简单可行.新型扩散层具有丰富的多级孔结构,在厚度、孔隙率、电导率及亲疏水性等物性结构的表征结果中表现出优异的性能.GDL/CNT-CF中碳纤维与碳纳米管的比例对扩散层的结构和性能影响很大,其中以碳纤维和碳纳米管比例为3∶1 时,扩散层的性能最佳.将其应用于DMFC阴极时,单池的最大功率密度相比商品扩散层分别提高了20 %,在传质极化控制区,电池性能得到了显著的改善.此外,将新型扩散层应用于锌空电池氧电极,最大功率密度高达200 mA·cm-2,这也为燃料电池高性能低成本的新型扩散层工艺和材料的探索提供了潜在方向.