基于PLC 的矿用带式输送机监控系统设计研究

罗贤虎

(霍州煤电集团三交河煤矿, 山西 洪洞 041600)

引言

带式输送机作为煤矿开采作业的重要运输设备,承担着煤炭由工作面运输至装车站的重任[1]。传统带式输送机中控系统主要通过主站与分站之间的通信实现集中控制,但是由于工作环境极其恶劣,单片机及集成电路组成的控制系统可靠性难以保证,同时也难以满足远距离、大数据、自动化的要求[2-5]。可编程逻辑控制器PLC 在电气控制中得到了极为广泛的应用,凸显出了稳定性高、工作可靠、抗干扰能力强的优势[6],因此设计带式输送机自动监控系统具有重要的意义。

1 带式输送机监控系统功能结构设计

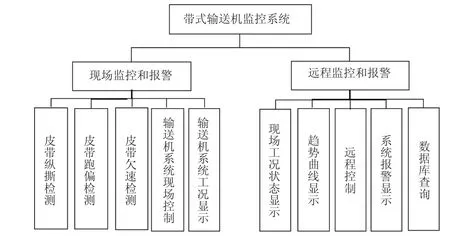

带式输送机监控系统功能结构如图1 所示,包括现场监控报警和远程监控报警两部分,能够实现带式输送机自动化、智能化、可视化控制管理的目的。带式输送机监控系统采用可编程逻辑控制器进行运行状态数据的采集与集中控制,之后将采集的数据以通信的方式传输给工控机。设备操作者能够通过工控机显示的设备参数观察其运行的状态,实现带式输送机的远程监控与操作控制,提高其监控系统的可靠性和运行效率。

图1 带式输送机监控系统功能结构

2 带式输送机监控系统硬件设计

2.1 监控系统主电路设计

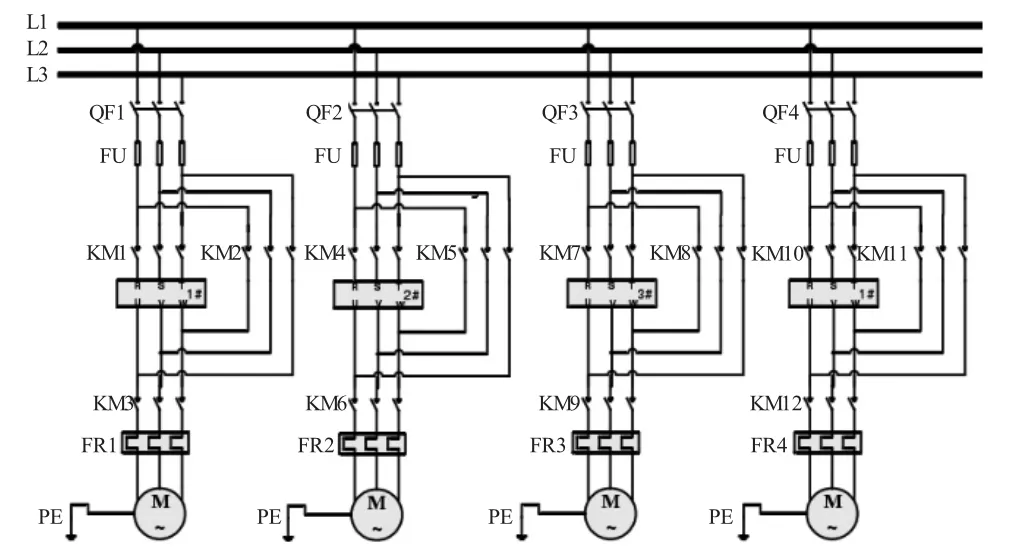

带式输送机监控系统主电路如图2 所示,断路器QF 主要控制主回路的通断,电流流经熔断器FU之后为各回路电机供电,以免因回路中电流过大导致电机烧毁。电路中滚筒主电机的工作方式包括两种,第一是工频运行,第二是变频运行。当滚筒主电机处于变频运行工作方式时,交流接触器KM1 处于吸合状态,主电路为变频器的A1、B1、C1 引脚供电,变频器输出端的U、V、W 分别与交流接触器的KM3主触点相连接。当滚筒主电机处于工频运行工作方式时,交流接触器KM1 处于断开状态,此时的交流接触器KM2 处于吸合状态,由交流接触器KM3 负责主电路向滚筒主电机的供电控制。

图2 监控系统主电路

2.2 硬件选型

2.2.1 PLC 选型

监控系统中的逻辑控制单元选用西门子公司生产的S7 系列PLC,其具有极强的模块化设计功能,能够根据监控系统的实际需求完成功能模块的配置,其具有程序存储空间大、数据分析处理能力强、具有大规模的I/O 配置模块等特点,因带式输送机监控系统需要采集的状态信号较分散,故而选择ET200M分布式I/O 进行数据采集。

2.2.2 电机选型

皮带输送机的运行速度为4 m/s、运输能力为2 000 t/h、运输倾角为0.5°,经计算得到驱动电机的功率为341.4 kW,系统中拟选用的电机型号为YBSS-400(G),即输送机用隔爆型三相异步电动机。该电机具有很强的环境适应性,能够满足煤矿工作面内输送带正常运行的需求。

2.2.3 变频器选型

变频器作为监控系统中的关键器件,其能否安全稳定运行直接关系着整个监控系统设计的成败。综合考虑系统的功能需求,选择QJR 系列矿用隔爆兼本安型变频调速装置。该变频器能够可靠应用于煤矿开采场所,即使存在煤尘、瓦斯等易爆气体也能够安全工作,完成交流异步电动机的变频调速功能。

2.2.4 传感器选型

带式输送机监控系统中涉及的传感器选型包括:KBW-220L 矿用隔爆往复式拉绳开关,能够实现输送机故障的人为停机功能;KBW-220P 矿用隔爆两级跑偏开关,应用于带式输送机跑偏量的检测;KBJ-220Y 隔爆打滑(欠速)开关是一种非接触式传感器,配置在从动滚筒的侧面检测输送带的运行速度,监测打滑;KBA 防爆按钮开关能够适用于较为严酷的工作环境,适用于煤炭综采工作面、矿山等场合工作;BZL-220B 隔爆纵向撕裂保护装置,用于避免输送机负载运行过程中出现皮带的撕裂;KBZ-220 隔爆型位置开关主要作用是保护带式输送机,是一种接近开关,具有很好的防爆性与灵敏性。

3 带式输送机监控系统软件设计

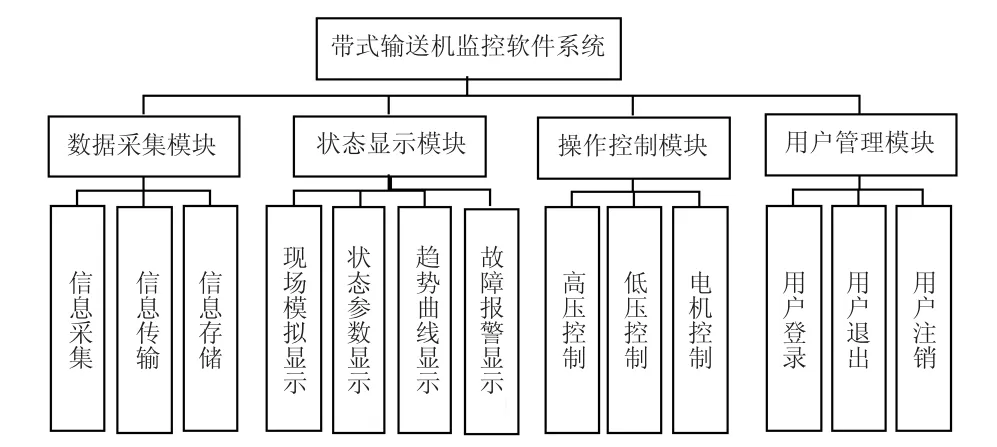

带式输送机监控系统软件编写过程运用了组态王工控软件,基于带式输送机运行过程中对于监控系统的功能要求,将其监控系统整体划分为数据采集模块、状态显示模块、操作控制模块及用户管理模块,具体功能模块的监控内容如图3 所示。

3.1 数据采集模块

监控系统功能实现的关键就是数据采集模块能否可靠地完成带式输送机运行状态数据的采集工作。数据采集模块主要由现场仪表和数模转换模块组成,承担着将设备工作状态信号传感器件得到的信号采集至PLC 中进行分析处理的工作,之后运用通信技术将其传输至上位机进行存储和处理,供用户观察及查询。

图3 带式输送机监控软件系统功能框图

3.2 状态显示模块

状态显示模块主要完成现场模拟、状态参数、趋势曲线以及故障报警的实时显示。其中现场模式显示出带式输送机的布置情况及工作位置,并且实时显示给操作人员;状态参数显示可以向操作者提供带式输送机各个参数的状态信息;趋势曲线显示的主要内容是实时曲线和历史曲线,为带式输送机故障诊断提供历史数据;故障报警显示主要用于带式输送机运行过程中的故障判断及报警提示。

3.3 操作控制模块

监控系统的核心部分当属操作控制系统,操作人员能够根据监控系统实时显示的状态数据,由操作控制模块发出控制指令,如控制带式输送机的启动和停止、改变输送带的运行速度及输送量、实现带式输送机控制模式的切换等。

3.4 用户管理模块

用户管理模块的主要作用是方便管理人员对监控系统的管理,如用户的配置、用户查询资料的权限等,其中管理员的权限最大,能够进行用户权限的设置,根据需要对用户进行增添或删减,同时也能够设置用户的权限、访问的区域、访问的时间等。

4 界面设计

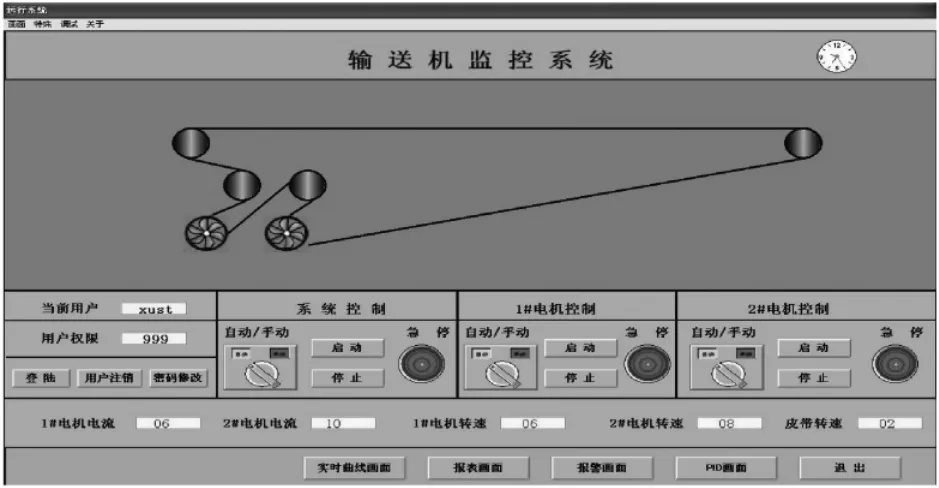

带式输送机监控系统界面需要满足操作人员的操控要求,使其能够通过控制界面中的按钮完成带式输送机的操作控制,监控系统的主界面如图4 所示,其能够显示电控系统中馈电开关的运行状况并且能够对其进行开关控制,达到控制带式输送机启动停止的目的,也能够实现变频器功率的调整,进而控制输送带的运转速度,还能够实现操作控制模式的切换及显示驱动电机运行状况功能。

图4 系统主画面

点击实时曲线画面按钮即可显示出驱动电机电流和转速的实时变化曲线,以不同颜色的线条表示变化趋势,也可以查询一定时间范围内的模拟量变化趋势曲线。点击报表画面按钮即可显示出监控系统存储的实时报表和历史报表,并且可以通过报表的形式进行打印。当带式输送机出现故障时,通过点击报警画面可以直观地显示故障的位置,并且提供一定的解决方案供维修人员参考。点击PID 控制画面可以对带式输送机监控系统的参数进行设置和调整,如比例系数、积分时间、微分时间等,以达到带式输送机正常工作的要求。

5 应用效果评价

将该监控系统应用于某煤矿内的带式输送机,连续运行的3 个月时间内稳定可靠,操作人员能够灵活方便地完成带式输送机的现场控制及远程操控工作,具有很好的人机交互性能,应用价值极好。运行过程中检测出运输带打滑1 次,驱动电机转速异常2 次,维修人员均在监控系统的指导下短时间内完成故障修复,大大提高了带式输送机的利用率。