基于PLC 的通风机变频调速控制系统自动化功能的设计与实现

孙伟民

(西山煤电(集团)有限责任公司教育中心, 山西 太原 030053)

引言

矿井通风系统为综采工作面的“肺”,其在将新鲜空气送入工作面的同时,将工作面的粉尘和污浊气流排出工作面,达到稀释工作面有害气体浓度的目的。为保证工作面的安全生产,要求通风系统24 h运行,且在通风机时刻满负荷运转,其耗电量非常大[1]。因此,需根据工作面需风量对通风机的运行状态进行控制,在提升通风机系统自动化水平的同时,达到节能的效果。本文着重对煤矿通风机自动控制系统的实现进行研究。

1 通风机自动控制系统功能设计与实现的理论基础

根据通风机叶轮流动方向的不同,将通风机分为离心式、轴流式以及混流式通风机。目前,西山煤电集团综采工作面所采用的通风机为对旋式轴流式通风机。对旋式轴流风机的结构如图1 所示。

图1 对旋式轴通风机结构图

为提升通风机控制系统的自动化水平的同时达到节能的目的,本文将依据PLC 控制技术和变频节能技术实现对通风机变频调速运行。此外,基于PLC 自动化控制系统通过总线控制技术实现上位机和下位机的通信,实时显示通风机的运行状态,并对通风机的故障进行实时报警和定位[2]。总之,煤矿通风机自动化控制系统的实现能够实现对设备运行状态的监测、控制和报警等功能。

对当前市场上变频器品牌调研的基础上,综合对比各品牌变频的优劣势并结合通风设备的控制需求,为通风系统的变频控制所选型变频器的型号为SJ700 变频器, 对应PLC 控制器的型号为S7-300PLC。

2 煤矿通风自动控制系统功能的设计及选型

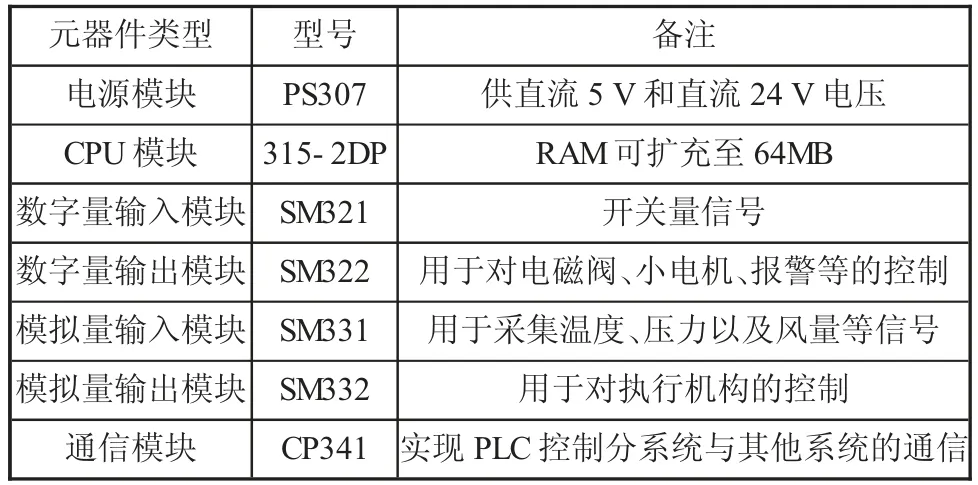

自动化控制通风系统主要由配电系统、PLC 控制系统、变频调速控制系统、监控系统以及上位机监控系统组成[3]。矿井通风机自动化控制系统的硬件配置如图2 所示。

图2 矿井通风机自动控制系统的硬件配置

目前,西山煤电集团井所选型通风机的系列为FBCDZ,具体型号为FBCDZ-2×200。该通风机的叶轮直径为24 mm,额定功率为200 kW,额定转速为740 r/min。要求备用通风机在常用通风机停机10 min 内启动运行。

2.1 自动化控制系统PLC 控制器的设计及选型

通风机自动化控制系统的控制核心为S7-300,基于PLC 实现对通风机高低压开关柜合闸和分闸的控制,实现对通风机运行状态及风门的控制,并对通风机电机轴承温度、主电机温度等故障进行监测。为PLC 控制器配置PS307 电源模块、315-2DPCPU 模块、SM321 数字量输入模块、SM322 数字量输出模块、SM331 模拟量输入模块、SM332 模拟量输出模块、IM365 接口模块以及CP343-1 通讯模块[4],具体如表1 所示。

表1 PLC 控制器相关模块的选型

根据通风机自动控制系统的控制需求,为自动化控制系统配置数字量输入模块为96 点,数字量输出模块为48 点,模拟量输入模块为8 路,模拟量输出模块为4 路。

2.2 自动化控制系统变频调速功能的设计及选型

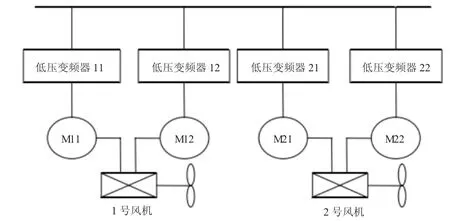

根据通风机在工作面的配置情况及每台通风机配置两台电机的情况,采用“一拖一”的控制原则实现对通风机的变频调速控制,具体控制思路如图3所示。

图3 通风机“一拖一”变频调速控制

如图3 所示,每台电机由单独的变频器进行控制,1 号通风机为主用通风机,2 号通风机为备用风机。根据变频器结构的不同可将其分为交- 交变频器(直接变频器)和交- 直- 交变频器(间接变频器)。目前,在工业生产中应用最为广泛的变频器为间接变频器。根据变频器选型经验和市场调研,选择三菱公司的FR-E500 变频器。该变频器具备RS485通信功能,可对多段速度进行调节,用户可对上限频率和下限频率进行设定,并可根据通风机的运行状态完成瞬间停电后再启动的功能[3]。

2.3 自动化控制系统监控功能的设计及传感器选型

通风机自动化控制系统还包含对电机轴承温度和主电机温度的监测和控制。针对通风机主电机温度采用PT100 铂热电阻进行采集,该温度传感器的量程范围为-50~150 ℃。采用EDA9018 温度采集模块对通风机轴承温度进行监测。

此外,通风机风量控制需根据工作面的需风量和实时通风量进行控制。其中,采用LLD-EX 微压差变送器实时对通风量进行监测,并由EDA9017 模拟量采集模块对所监测到的数据进行采集并传送至PLC 控制系统对数据进行处理[5]。

为实时显示通风机的运行参数及故障信息,基于总线通信控制技术通过上位机实时显示通风机运行参数,并对故障状态进行报警。为上位机配置触摸屏并将其与PLC 控制系统连接,通过上位机实现对通风机风量的控制。

3 通风机自动化控制系统功能的实现

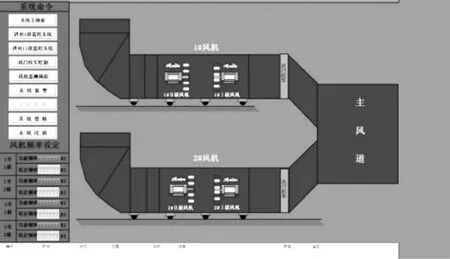

根据通风机自动化控制系统的控制需求及PLC控制系统、变频调速控制系统以及监测控制系统的总体设计,设计如图4 所示的通风机自动化控制系统主界面。

图4 通风机自动化控制系统结构框图

如图4 所示,通过工业以太网实现工控机和PLC 控制系统之间的通信,即将通风机现场所采集的数据通过PLC 处理后在工控机上进行实时显示,与此同时PLC 控制系统将所采集到的数据与工作面需风量进行对比得出对应的控制策略以实现对现场变频调速系统的控制,从而达到对通风机风量的调节。此外,作业人员可触摸屏将控制指令传送至PLC 控制器进而实现对现场设备的控制。

综上所述,将通风机PLC 控制系统、变频调速控制系统、在线监控系统等关键分系统通过以太网通信控制技术实现通风机的自动化控制。

4 结论

1)工作面通风机采用“一备一用”的原则进行配置,并为其每台通风机配置两台电机;

2)以S7-300PLC 和SJ700 变频器为核心实现通风机的自动化控制,使得通风机能够通过工作面需风量和实时通风量对通风机进行变频控制,在实现自动化控制需求的同时达到节能的目的。

3)基于以太网通信技术实现上位机与PLC 控制系统的通信,使得工控机能够实现显示现场设备的运行参数,并对故障信息进行报警的功能。

(编辑:赵婧)