矿用PLC 集控智能型组合开关的应用分析

臧华丽

(大同煤矿集团机电装备制造有限公司, 山西 大同 037001)

引言

随着千万吨矿井的不断建设,井下机电设备越来越多。传统的供电设备需要使用电磁启动器,而一个工作面需配备多台电磁启动器,由于电磁启动器占地面积大,需要在井下施工专用的硐室来安装,从而造成井下电缆较多、空间有限,以至于后期维护难度大。组合开关能够将井下各类供电设备的开关集中到一体,不仅减少了多个电磁启动器的占地使用面积,而且减少了分散式电缆对用电的损耗。但是传统矿用组合开关在实际使用中还存在很多问题,增加了组合开关故障率,不利于煤矿安全供电,对此通过技术研究,决定对传统组合开关进行编程,实现供电线路自动化控制,进一步提高供电系统自动智能化。

1 传统组合开关主要存在的问题

1)在矿井的实际生产时,由于组合开关采用独立元件对开关实现过载、漏电、缺相等保护,一旦开关发生故障,电路会产生强烈的杂波干扰开关的正常运行,检修人员很难确认故障位置。

2)由于组合开关组合方式不同安装有不同种类的接触器,在用电设备大电流启动时会产生较高的温度,不同种类的接触器很容易被高温烧损,影响内部零部件的寿命。

3)由于组合开关将多台供电开关组合到一起,内部结构复杂、空间较小、零部件较多,导致后期检修人员维护难度大。

4)组合开关内部集成度较高,一旦某个零部件在封闭的隔爆腔体内发生弧光短路会直接将周围的多个零部件烧损,整个组合开关不能使用,增加组合开关维修成本费用。

5)为了确保组合开关报废后不影响工作面的正常生产,传统组合开关配备备用开关,不仅增加了设备投入数量及成本费用,而且备用开关的接线方式相对复杂,不利于设备检修维护[1-2]。

2 PLC 集控智能型组合开关结构与原理

为了弥补传统组合开关在实际应用中存在的不足,大同煤矿集团机电装备制造有限公司设计了一套以PLC 进行集中、分散控制的组合开关,从而实现针对不同故障快速保护的目的。

2.1 结构

PLC 集控智能型组合开关内采用高强度的钢板焊接而成,开关的腔体被分为主腔、进线腔、出线腔三部分。

1)组合开关的左侧设计为进线腔体,上级电源线可以通过左侧喇叭嘴直接与主腔体相接。组合开关的右侧设计为出线腔体,下级电源线可以通过右侧喇叭嘴直接与出线腔体相接。

2)主箱体内设计6 个接触器的架子,每个架子上方安装2 个接触器;此外腔体内部还有、电源板、综合保护装置、电流互感器、压敏电阻、电压互感器、数据采集器、变压器、控制组件、断路器等部件。在组合开关右侧设计四个开关、四个控制变压器,在左侧安装阻容吸收装置。在腔体底部还安装有多个插件来外接其他控制设备。

3)组合开关内部安装一个主PLC 与8 各子PLC,主PLC 采用可编程序控制器,通过226 型CPU 能够进行编程及存储,此外还安装高速计数器、2 路高速脉冲输出、2 个编程口,主板集成40 个数字I/O点,还可以扩增7 个模块。为了提高端子排性能可靠性与扩展性,端子排采用整体设计,不仅方便工作人员整体拆装,还能够组网进行其他操作。子PLC 具有传输数据块、处理数据量大,在故障发生的瞬间触发保护系统。

2.2 工作原理

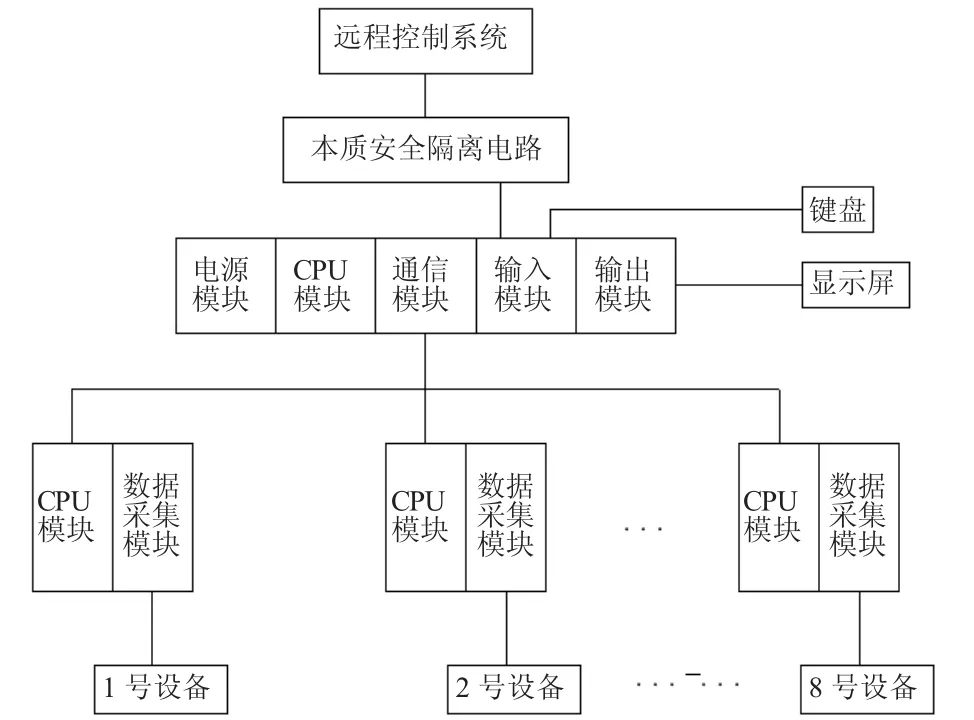

PLC 集控智能型组合开关组合开关上级电源通电后,4 个控制变压器通过变压直接对开关内部的控制回路、检漏回路及其他控制回路供电,检漏回路启动后会自动通过保护装置对系统内部的绝缘性进行检查;当各分路开关打到指定位置,分路指示灯会亮,工作人员可以通过查看显示器上无故障信息后方可启动分路开关。组合开关的软件能够对PLC 控制程序的参数、通讯、整定值进行设定,如图1 所示。

图1 PLC 集控智能型组合开关PLC 系统结构示意图

3 PLC 集控智能型组合开关应用优点

1)该组合开关采用本质安全型设计,能够很好地控制大功率供电器的回路,有效防止控制线路发生短路时及时停机,避免事故扩大。

2)系统采用可编程序控制器能够实时地对开关的运行参数进行监测,能够防止设备发生短路、漏电、断相事故。

3)开关的显示屏采用触摸式LCD 屏,程序语言设置为中文,工作人员可以通过观看显示屏的参数来了解开关的工作状态,当系统出现故障时系统会及时报警,工作人员能够通过人机对话功能进行语音提醒,迅速查明故障原因。

4)系统能够将数据中的模拟信号转变为数字信号,不仅提高了传输的数据量,还大大提高了数据的准确性,防止其他设备对数据产生干扰。

5)组合开关内的自动诊断功能能够在设备运行时对开关的各个部件进行检查,可通过人工模拟故障来判断开关是否正常运行[3-5]。

4 PLC 集控智能型组合开关应用效果

2019 年8 月,在大同煤矿集团虎龙沟煤矿2201巷掘进期间应用PLC 集控智能型组合开关,截止2020 年11 月,通过3 个月的应用效果来看,PLC 集控智能型组合开关与传统组合开关相比简化了开关内部接线繁琐工序,盖开关在使用过程中故障率低,可对各类故障进行保护动作,在使用期间未发生开关动作保护失灵出现供电系统故障,保证了掘进巷道供电安全,全年可节约设备维修成本费用达40 万元。