火区启封的综采工作面特殊末采回撤方案

白金海

(山西汾西矿业集团两渡煤业公司, 山西 灵石 031300)

1 工作面概况

某矿大采高综采工作面,倾斜长280 m,采高6.3 m,使用MG900/2290-GWD 型采煤机割煤、SGZ-1250/3×855 刮板输送机运煤、ZZ15000/29/65型支撑掩护式液压支架管理顶板;工作面临近末采时,遇落差8 m 断层较大地质变化情况下,在推进过程中机尾端7 台液压支架(3 台端头架、4 台基本架)出现倒架情况,在采取有效扶架措施后,工作面支架全部被扶正。但是,因扶架施工时间较长,采空区遗煤发生自燃发火现象,工作面被迫从材、运两巷口处封闭;待符合火区启封条件后,工作面重新启封,回撤综采设备。

2 施工工艺

根据回撤液压支架需要,必须让支架处于类似正常末采方法一样由铺设顶网形成的回撤通道内,才能保证回撤支架后,在三角区域范围内顶板支护有效,且落山挡矸有效,为顺利回撤设备创造基础条件;但回撤支架时,正常的回撤通道是通过采煤机割煤,在正常割煤推进过程中,将铁丝网铺设在顶板上方形成末采及回撤通道;而此工作面情况特殊,采煤机、刮板输送机、转载机等设备因封闭在火区时间较长,损坏较为严重,恢复困难,且恢复费用较高,周期较长,有再次复燃的危险,为此决定以掘进的方式代替采煤机割煤,在架前施工末采及回撤通道,使其形成合适的回撤通道,尽快具备回撤液压支架等设备的条件。

3 施工参数

首先针对工作面支架实际情况,设计合理通道断面,确保回撤通道顺利形成。

3.1 回撤通道断面的确定

根据实际情况需要,形成的末采通道必须让铁丝网覆盖支架,以确保支架回撤后,三角区域挡矸有效;为保证工作面顺利回撤,回撤通道断面尺寸需符合专用回撤设备安装的要求,考虑将采高降低至4.5 m,若想保证工作面末采通道内铁丝网全覆盖支架并且有足够的回撤空间,必须形成空间V=采高H×工作面倾斜长S×跨度A 的控顶范围,其中:A=回撤通道宽度B+ 支架顶梁长度L+ 掩护梁长度C=4.5 m+5.4 m+6.8 m≈17 m。

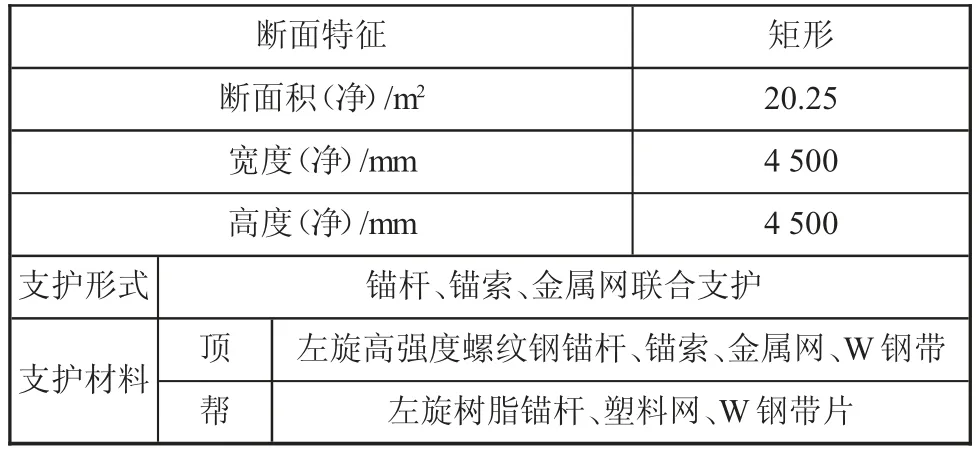

结合该矿顶板管理实际情况,巷道最大跨距不宜大于5.5 m(经验值),考虑到综采工作面本身控顶距较大,选择每个通道的断面宽度为4.5 m,即每个通道的规格为长×宽×高=280 m×4.5 m×4.5 m,具体巷道断面参数如表1。

表1 末采通道断面特征表

3.2 支护参数的确定

结合该矿顶板情况和综采工作面支架前端施工通道等情况,选择支护形式为顶板采用锚杆、锚索、W 钢带、金属网进行支护,帮部采用树脂网片、W 钢带、锚杆进行护帮,具体支护参数如下:

1)施工时顶板采用Φ20 mm×2.2 m 的左旋高强度螺纹钢锚杆,锚杆配套使用1 支MSCK2355、1 支MSCZ2355 型树脂锚固剂(MSCK2355 在上部,MSCZ2355 在下部),垂直于顶板布置。顶锚杆间排距为1 000 mm×1 000 mm,每排5 根;铺设10 号铁丝编织的经纬网。采用Φ21.6 mm×4 300 mm 锚索配合300 mm×300 mm×16 mm 钢制托盘进行加强支护。第一根锚索距煤帮1.2 m,间距2 m 布置第2 根,排距为1.6 m;W 钢带采用280 mm×4 400 mm。

2)帮部采用Φ20 mm×1.8 m 的玻璃钢树脂锚杆及1.2 m×4.0 m 的树脂网片和W 钢带片280 mm×400 mm 进行支护,配套使用1 支MSCK2355 树脂锚固剂。布置方式为每排4 根,间距为第一根锚杆距顶板200 mm,第二根与第一根间距1 000 mm,第二根与第三根间距1 000 mm,第三根与第四根间距1 000 mm,排距为1 000 mm。钢带采用280 mm×400 mm 钢带片进行支护。

3)铺网时从支架侧向煤壁进行,必须保证下一通道的网片与上一通道的网片搭接不少于100 mm。网片要密贴顶帮,铺设平整,联网时采用16 号联网丝连接,联网间距200 mm。扣扣相连。

4)在特殊条件下,如果出现矿压显现、煤岩层松软等地质构造情况,伪顶发育时,则缩小顶、帮锚杆排距,视情况在巷内均匀布置2~3 排W 钢带加强支护;并且使用钢梁配合单体液压支柱加强支护,确保在拉架过程中,通道支护质量达到要求,避免受拉架动压影响,造成断层构造面附近发生冒顶等情况。

5)另外,根据计算所得末采通道的断面规格要求,共计需要施工四个同样宽度为4.5 m 规格的末采通道,为有效控制顶板,每施工完成一个通道后,必须及时将液压支架整体向前拉移一个循环支护顶板,然后紧接着施工第二个末采通道,待第三通道施工完毕,支架全部推移到位后,停止拉移推溜工作;施工的第四通道,作为回撤设备的回撤通道使用;为保证工作面支架回撤后三角区域的挡矸效果,参照正常末采,在原有掘进铺设顶网的基础上,再铺设一层新网,并且在工作面施工通道过程中提前铺设钢丝绳,采用Φ21.6 mm 钢丝绳,间距为1.0 m,共计铺设12 根,用16 号铁丝捆绑于双层网上;通道施工完毕后,按照正常回撤设备工序进行回撤作业。