煅烧流程中气垫皮带输送机漏料原因及改造措施

吴全德

(山东创新炭材料有限公司煅烧车间, 山东 滨州 251900)

引言

山东创新炭材料有限公司煅烧车间排料系统现配备三台气垫皮带输送机,自投产后出现了漏料现象,漏料部位主要为皮带机头、气箱两侧、气箱连接处。漏料造成了物料浪费,加大了环境的治理难度以及职工的劳动强度,对现场“5S”的管理和设备TPM管理造成了较大的困扰。

1 气垫皮带输送机物料泄漏原因

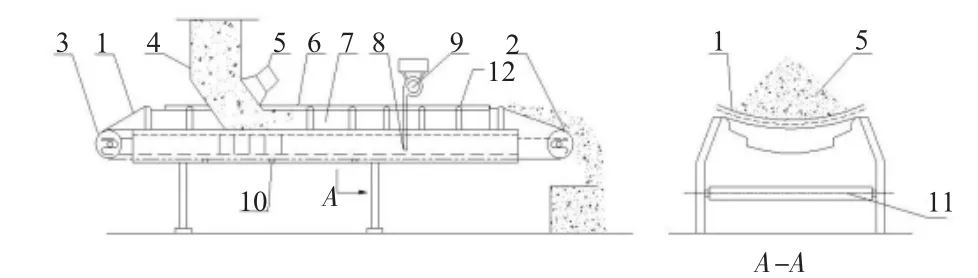

煅烧车间内排料系统使用气垫皮带输送机进行物料运输,物料为煅后焦和除尘收集粉尘,颗粒度在0~70 mm 之间。设备使用离心风机吹出的气体将气箱内的皮带吹起运输物料,气箱每节3 m,箱体连接处安装密封垫,密封垫厚度为1~2 mm,驱动装置采用电机减速机驱动,每个受料点布置导料槽,导料槽的形式为喇叭形,每隔10 m 左右,设一收尘口,如图1 所示。

1.1 机头落料位置物料泄漏

皮带运输过程中,接近皮带机头位置时,因脱离气箱,皮带弧度变小,角度位于水平3°~5°,位于皮带上方边缘的小颗粒物料,会随皮带的振动从皮带两侧掉落,造成物料泄漏。

1.2 除尘设施管道堵塞

图1 气垫带式输送机简图

每台气垫皮带输送机的上每隔10 m 配备一收尘口,每条皮带机各配备一台布袋式除尘器,运行2 a来,部分物料堆积在收尘主管道内无法吸入除尘器箱体,导致主管道堵塞,除尘器吸尘效果变差,压差增大,数值可达1 000 Pa,进而导致收尘口无风压,吸尘能力降低,箱体内灰尘量增大,加快了物料的泄漏。

1.3 除尘回收粉尘被吹至箱体两侧

除尘器卸灰装置的卸灰管道被安装在气垫皮带输送机的箱体上,物料通过管道落至皮带上方,因回收粉尘颗粒度较小,瞬时下料量较大,冲击在皮带上方时,一部分粉尘会落至皮带两侧,进入皮带下方箱体,随皮带被输送至风机处,被瞬间加大的风压吹至箱体两侧,造成泄漏。

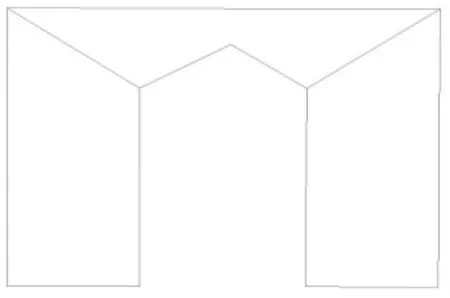

1.4 导料槽处落料不均匀

每台气垫皮带输送机配有120 个下料装置,配有120 个导料槽。导料槽设计形状为喇叭形,斜溜板留有三角形缺口(如图2),物料下落时多数落至缺口正下方,一部分物料由于惯性和皮带的阻力,弹至皮带两侧的箱体,由于两侧溜板距离较大,另有一小部分延两侧溜至皮带两侧,造成物料泄漏。

图2 原导料槽设计形状

1.5 机头位置下方皮带携带物料泄漏

物料在运输过程中漏至下方皮带的部分物料随皮带回流,随返回皮带洒落至地面。

2 气垫皮带输送机防漏料改造措施

针对上述气垫皮带输送机物料泄漏的几点原因,制定了以下解决方案,综合整治,可达到泄漏治理的目的。

2.1 改造箱体连接形式

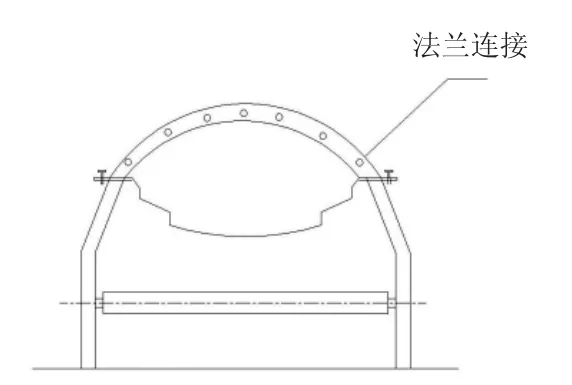

改变原有的气箱连接方式,原有的连接方式见图1。改造后气箱连接方式为法兰连接式,见下页图3,两法兰片之间加入海绵密封带,使用M8 连接螺栓进行紧固,达到密封效果。

图3 改造后气箱连接方式

2.2 在输送机驱动滚筒翻转面下方加装高压吹扫装置

此装置采用DN25 的焊接钢管做成,管道壁开孔并连接由DN20 焊接钢管做成的扁口鸭嘴喷射头,压缩空气进气端使用DN20 球阀控制流量,整个装置使用螺栓固定于输送机支架上,具有可维修、可调整性,喷嘴与皮带表面角度为45°。

2.3 给除尘收尘主管道加装清扫装置

在收尘主管道一侧加装压缩空气吹扫装置,以防止主管道内积料,影响除尘效果,此装置采用DN65 焊管作为供气主管道,每各3 m 使用DN20 焊管做成吹扫管与除尘主管道连接,中间设置DN20球阀一个,吹扫装置主管道与压缩空气管道使用法兰连接,设置截止阀一个。

2.4 改造除尘下料运输方式

改变原有的将除尘收尘粉卸至输送机上的运输方式,加装气力输送装置,使用罗茨风机加旋转卸阀的方式将除尘收尘粉通过管道直接运送至收尘粉仓。

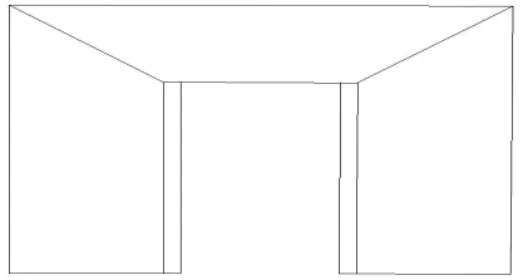

2.5 改造气垫皮带导料槽结构

在原导料槽的下料口基础上进行改造,将原三角形下料部分的空缺补齐,与两侧持平,以加长滑道,让大部分物料利用惯性落到皮带中间位置并向前方落下。在两侧挡板分别焊接约30 mm 的扁铁,呈水平方向,降低滑道的宽度,将两侧少部分的物料集中在中间,如图4 所示。

图4 改造后导料槽形状

2.6 在机头回程皮带上方加装刮料器

为了避免残余物料由回程输送带向皮带机下游抛洒导致的物料损耗,可以在皮带机驱动部回程输送带处安装清料器,从而及时将残余物料扫落至驱动平台,使清扫人员能够清理回收[1]。

3 结语

通过对影响气垫皮带输送机物料泄漏的原因分析后,制定整改方案。通过多方面治理,可解决物料泄漏的问题,改善生产环境,避免物料浪费,节约生产成本,降低职工劳动强度。