煤矿带式输送机皮带纵向撕裂保护系统的应用

邢翘瑞

(大同煤矿集团雁崖煤业有限公司, 山西 大同 037031)

1 雁崖煤业公司5307 巷概述

大同煤矿集团雁崖煤业公司5307 巷位于三盘区西翼,巷道设计长度为1200 m,巷道设计断面规格(宽×高)为4.5 m×3.5 m,巷道为矩形断面,巷道掘进煤层为山西组4 号煤层,煤层平均厚度为3.5 m,巷道采用综合机械化掘进施工工艺,且沿4 号煤层顶底板平行掘进,截至目前巷道已掘进240 m。

巷道掘进期间采用EBZ260 型掘进机进行掘进,掘进机后补安装一部SSJ-800 型带式输送机进行煤矸运输,输送机设计长度为400 m,电机功率为40 kW,输送带宽度为0.8 m,随着掘进延伸,输送机通过张紧伸缩实现移尾。

5307 巷在掘进期间受地质构造、掘进工艺以及煤层赋存影响,掘进煤层内矸石量大,导致煤层内矸石对输送带磨损严重,经常出现输送机跑偏、撕带等事故,根据矿机电科统计发现,5307 巷在前期掘进中共计发生4 次撕带事故,撕带长度达75 m,造成设备维修费用达9.2 万元。

2 带式输送机纵向撕带事故原因分析

1)抽芯撕裂。胶带由于自身构造原因,撕裂事故常常发生在胶带内部。皮带在高速运转时,当冲击力突然变化后胶带内部的钢丝绳会发生断裂,皮带在这种状态下继续运转,断裂的钢丝绳便会逐渐露出覆盖胶,一旦皮带外露的钢丝绳较长就会卷入运转的滚筒和托辊,钢丝绳在滚筒和托辊的拖拽下从皮带脱离,最终导致整个皮带撕裂[1]。技术人员通过分析发现,检修人员在检修时如能将外露长度小于20 mm 的钢丝绳头进行剪切,这样能够避免皮带纵向撕裂事故的发生。

2)跑偏撕裂。跑偏撕裂能够发生在皮带运转的任何部位。一旦皮带在运转时发生跑偏,皮带下方的托辊端盖及机架边口都会对皮带产生切割,造成皮带撕裂。由于皮带跑偏是一个缓慢而容易被发现的现象,因此操作人员如果在输送机运转过程中发现皮带跑偏时能够立刻对皮带进行矫正,就能够避免皮带跑偏撕裂。

3)异物卡压撕裂。皮带在搭接处如安装不合理会造成物料掉入皮带下方,一旦物料中有坚硬的矸石就会对皮带造成磨损,如工作人员不能及时发现会导致整个皮带撕裂。

3 带式输送机皮带纵向撕裂保护系统设计

3.1 系统设计原理

通过对皮带撕裂事故原因的分析发现,工作人员的业务素质对皮带发生撕裂起到决定性作用,如操作人员能够在皮带发生异常的第一时间及时停机并进行处理,能够有效避免撕裂事故的发生[2]。然而由于皮带长度通常几千米再加上人员安排不当,避免皮带撕裂事故发生的难度较大。根据目前采取的防纵向撕裂措施来看,现有的措施只能在事故发生后的第一时间进行处理,防止事故扩大化,而不是直接避免事故的源头。为了排除人为干扰因素,能够在事故发生的源头进行制止,设计了一套以激光视觉传感检测装置为核心的皮带纵向撕裂保护系统。

3.2 系统结构组成

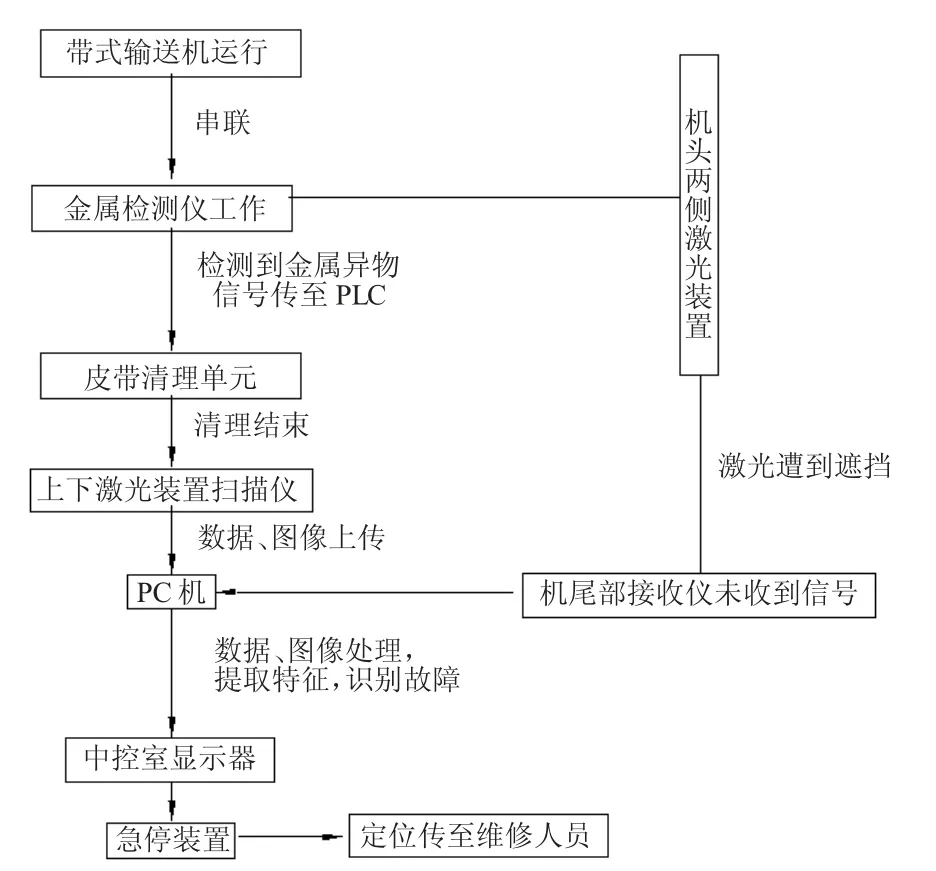

该系统采用激光装置代替肉眼及照相机来作为视觉传导信号。该装置主要由以下部件组成:位置及信号传感器、金属感应器、异物清理器、急停装置、PLC 控制柜、数据采集器,见下页图1。

1)施工人员将该装置安装在皮带的上下两侧及机头皮带架的两侧,数据采集到的信号及图像通过光纤传递到地面运算部分。

图1 带式输送机皮带纵向撕裂保护系统工作原理框架图

2)金属感应器能够在发现皮带上有金属物时及时报警,通常安装在皮带的头部、尾部、中部三个位置,数据采集的信号通过光纤传递到传感器上。

3)急停装置与高压喷头传感器、金属感应器、电机相连,由PLC 控制柜直接操控。异物清理区是由高压喷头、水泵及传感器组成[3]。

3.3 系统工作原理

1)皮带在正常运转时,金属感应器会对皮带的头部、中部、尾部位置的金属物进行探测,发现皮带上由金属异物时及时将信号传递给传感器。

2)传感器在接收到存在异物信号后,将信号传递到PLC 控制柜,同时将信号传递到皮带的上下两侧的激光装置及异物清理装置,异物清理装置开始对皮带上的金属异物进行清理,尾部的激光装置再次对皮带进行扫描[4]。

3)激光装置将采集到的信号进行处理,再将这些信号传递到电脑端,电脑端对数据进行处理后生成图像,方便工作人员对异物大小、形状判断。

4)判断后的图像及数据能够实时显示在调度大厅显示大屏上,一旦发现异物PLC 将会触发急停装置,并通知操作人员进行处理。

5)当金属探测器未发现皮带上有异物时,此时皮带上下两侧的激光装置不会投入运行。然而安装在机头位置的检测仪始终处于投入运行状态,这是由于该检测仪只确保皮带不发生跑偏。在皮带运行时该检测仪会在距皮带两侧5 cm 处射出两根红外线,在对应的位置安装两台接收仪,一旦接收仪接收不到发射的激光信号后,PLC 便会触发急停装置,并通知操作人员进行处理。

3.4 系统优点

1)该装置的结构简单、安装方便、体积较小,能够在皮带巷狭窄的巷道中安装,受作业环境影响小[5]。

2)由于井下工作环境恶劣,采用带式输送机皮带纵向撕裂保护系统后,解决了传统成像拍摄的图像清晰度低等技术难题。

3)该装置不仅能够及时避免纵向撕裂事故的发生,还能在事故发生后准确地确定皮带撕裂的具体位置,方便工作人员的抢修。

4 应用效果

5307 巷掘进至300 m 处对巷道内SSJ-800 型带式输送机安装一套皮带纵向撕裂保护系统,截止2019 年12 月24 日巷道已掘进到位,带式输送机皮带纵向撕裂保护系统通过实际应用取得了显著成效:

1)自动化水平高。与传统人工检修相比,5307巷带式输送机安装的皮带纵向撕裂保护系统动作灵敏可靠,无需专人对输送带撕裂情况进行检修维护,降低了输送机检修劳动作业的强度,大大提高了输送机撕带保护自动化水平。

2)系统成本低。5307 巷带式输送机安装的皮带纵向撕裂保护系统成本费用为0.76 万元,成本费用低,而且该系统结构简单,通过3 个月实际应用发现,该系统未出现过故障,有效降低了系统维护成本费用。

3)应用效果好。通过现场观察发现,皮带纵向撕裂保护系统投入使用后,共计进行撕带动作保护7次,在此期间5307 巷带式输送机未发生一起输送机撕带事故,全年可为煤矿节约设备维修费用达10 万余元,有效保证了输送机安全稳定运行。

5 结语

掘进巷道带式输送机稳定运行是提高巷道运输效率的重要保障,为避免输送机出现撕带事故必须采取合理有效的预防技术措施。雁崖煤业公司对5307巷带式输送机安装了一套皮带纵向撕裂保护系统,不仅提高了输送机故障自检自动化水平,降低了输送机检修维护劳动作业强度,而且避免了带式输送机因撕带发生重大煤矿机电事故,保证了输送机运行安全,该系统具有很好的推广意义及应用价值。