基于Fluent 的轴流式通风机叶片展向结构对通风安全性能的影响

连海全

(山西宁武德盛煤业有限公司, 山西 宁武 036700)

引言

矿用通风系统的主要作用是为矿井下的空气流通提供动力源,其被誉为矿井之肺。由此可见,在综采作业过程中,矿井通风系统的工作可靠性直接关系到井下综采作业能否顺利进行。随着综采作业深度、巷道长度的不断增加,其工作时对矿井通风系统工作的安全性和经济性也提出了更高的要求[1]。长期以来,由于在对矿井通风系统供风时,需要在最大流量的基础上预留30%左右的安全余量,而在井下综采作业的前期,通风系统通常处于低效运行区域,极大增加了矿井通风系统的电能消耗。

作为矿井通风系统的核心,轴流式通风机工作时的通风特性[2],直接决定了矿井通风系统工作时的稳定性和经济性。本文利用Fluent 仿真分析软件对风机叶片在切顶和加粗轮毂情况下的风机工作特性进行研究,针对性地提出优化改善方案,极大提升了风机工作时的稳定性和经济性。

1 风机叶片展向结构研究方向分析

对轴流式通风机叶片展向结构的优化研究主要包括对风机叶片进行切顶研究以及将其轮毂进行加粗研究两个方面,因此本文分别对风机叶片的割顶量为10%、15%、20%情况下的风机通风性能进行研究,同时对风机两种轮毂在不同粗细情况下的通风性能进行研究[3]。

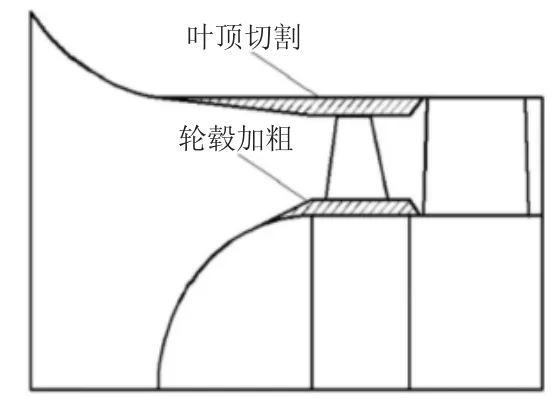

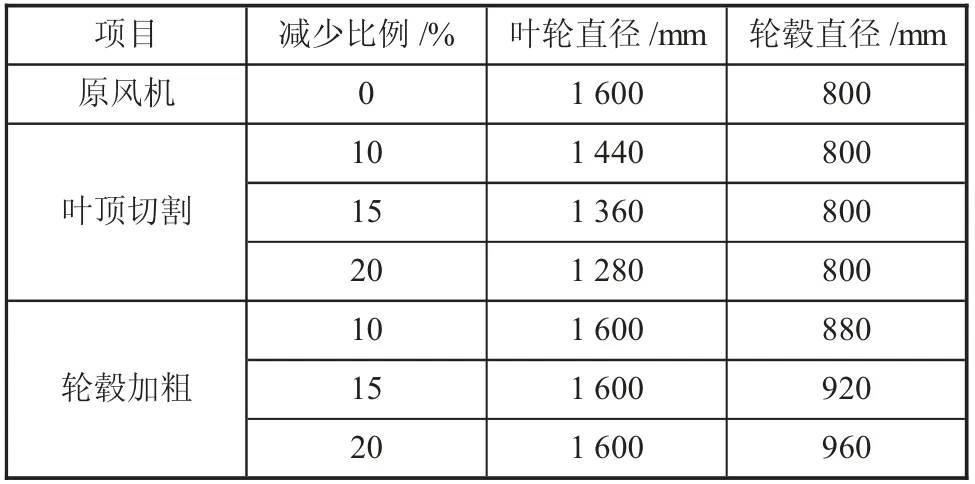

本文以某型轴流式通风机为研究对象,其风机具有15 组导叶片以及14 组的动叶片,风叶的翼形为对称式蝉叶结构,风机工作时的额定转速为1 200 r/min,其轮毂的直径为800 mm,风机叶轮的直径为1 600 mm,额定工况下的流量为37.63 m3/s。以此为基础对风机在不同叶片顶切割和轮毂加粗后的风机通风性能进行研究,风机改造方案如图1 所示,改造前后风机的叶片性能参数如表1 所示。

图1 轴流式风机结构优化方案

表1 优化前后风机结构参数统计表

利用三维建模软件建立其三维仿真分析模型,对其进行三维网格划分,并建立轴流式通风机工作时的全压效率分析模型。

2 风机通风性能的分析

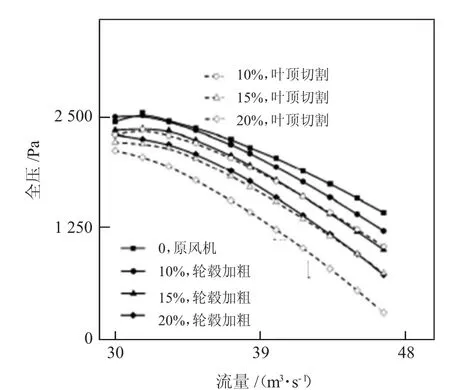

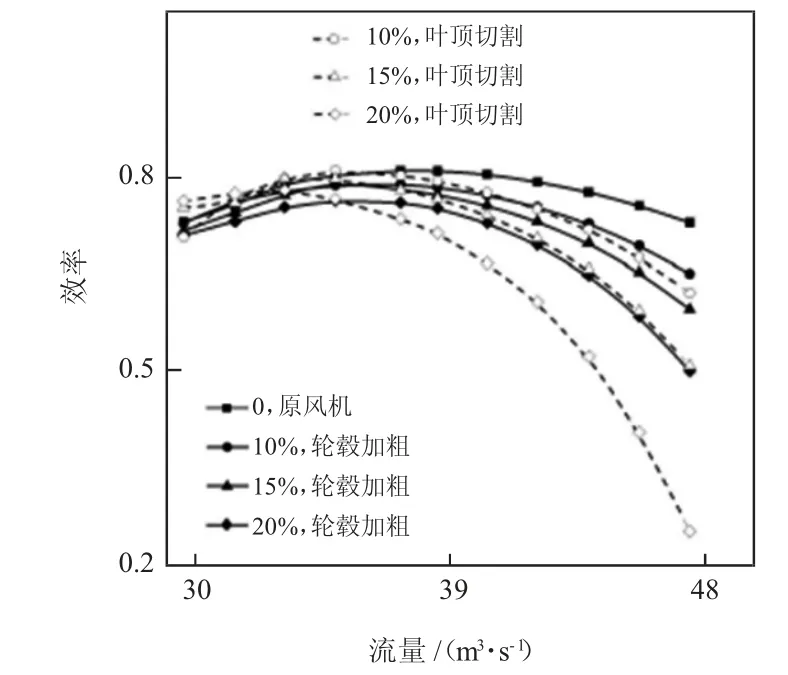

利用FLUENT 仿真分析软件[4]对该风机在不同结构参数情况下的通风性能进行研究,在进行分析时,以湍流模型为对象,并利用SIMPLEC 数值分析方法进行分析求解,在进行计算时,以整个风机的进口截面位置为计算区域进口,然后将风机工作时的进口速度、扩压器的出口界面等作为计算区域的出口,利用FLUENT 仿真分软件对其进行仿真计算。风机在优化前后的全压变化曲线如下页图2 所示,其效率的变化曲线如下页图3 所示。

图2 不同结构参数下风机的全压变化曲线

图3 不同结构参数下风机的效率变化曲线

由图2 可知,当风机的流量大于33 m3/s 且减小风机的高度时,其工作时的全压均出现降低的情况,其流量越大全压降低的幅度就越大。而当其流量小于33 m3/s 时,风机在原始的结构状态下其风机运行将出现运行不稳定的工况,通过对叶片的页顶切割以及加粗轮毂直径均能够降低风机运行时的性能状态。因此,降低叶片的高度能够有效改善风机在运行时的通风性能参数,对轮毂直径的修改显著优于对叶片切顶高度的修改。

由图4 可知,当通风机工作时的流量大于33 m3/s 时,叶片的高度越小其效率就越小,而且其流量越大,风机工作时的效率变化就越大,且对风机轮毂直径的改变优于对风机叶片切顶方式的改变。当风机的流量小于33 m3/s 时,风机运行时的效率随着其轮毂直径的增加而降低,随着风机叶顶切割量的增加而增大。由此分析可知,当风机的工作流量大于3 m3/s 时,对风机叶顶的切割能够显著降低风机通风时的性能参数,且风机工作时的流量越大,其效率下降就越大,经济性就越低;而采用轮毂加粗的方案,风机在工作时的性能参数显著优于叶顶切割方案。当风机的流量小于33 m3/s 时,通过对叶顶切割的方案和轮毂加粗的方案均能够显著改善风机在工作时的不稳定性。综合分析后可知,采用轮毂直径变更时风机的工作效率更高,其工作时的经济性更好。由于矿用通风机系统在工作时的流量绝大多数情况下均小于设计值,因此选择轮毂直径变更的优化方案,能够最大限度提升风机在工作时的稳定性和经济性。

3 风机运行时的总压升系数分析

轴流式通风机在工作时的总压升系数可表示为:

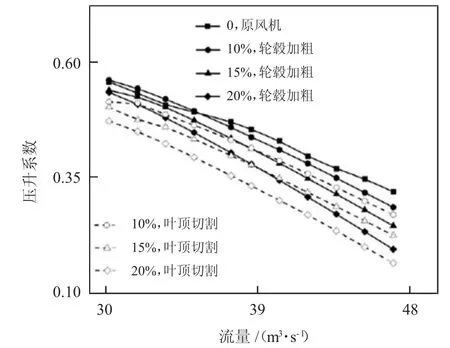

式中:p1t为轴流式通风机进口处的总压力,Pa;p2t为轴流式通风机出口处的总压力,Pa;ρ 为轴流式风机的空气密度,kg/m3;v 为风机叶轮的圆周速度,m/s;不同结构参数下风机做功能力的强弱如图4 所示。

图4 不同结构参数下压升系数与流量变化关系

由图4 可知,轴流式通风机在不同的结构参数下,其总的压升系数和工作时的流量呈现线性关联,其工作时的流量越大压升系数就越小,且对轮毂加粗后的压升下降率随着轮毂直径的增加下降更快,与现有的风机结构相比,叶顶切割后的压升均呈现降低的趋势。当风机的工作流量为30 m3/s,叶顶切割10%时,压升降低了约8.5%;当叶顶切割15%时,压升降低了约10.5%;当叶顶切割20%时,压升降低了约15.6%。而当风机的流量为36 m3/s 时,叶顶切割10%时,压升降低了约8.8%;当叶顶切割15%时,压升降低了约15.5%;当叶顶切割20%时,压升降低了约25.4%。由此分析可知,风机工作时的流量越低其压升下降的幅度就越小。而当对风机的轮毂直径更改时,其在各阶段的全压均高于相应的叶顶切割结果。由此可知,当对风机的叶片高度进行变更时,会导致叶轮工作时的通风能力降低。所以,风机轮毂直径的变化对风机通风性能的影响要优于改变风机叶轮直径的情况。

4 结论

本文通过对风机不同结构参数的优化改变,对其风机工作时的通风特性进行研究,结果表明:

1)降低叶片的高度能够有效改善风机在运行时的通风性能参数,对轮毂直径的修改显著优于对叶片切顶高度的修改。

2)选择轮毂直径变更的优化方案,能够最大限度提升风机在工作时的稳定性和经济性。

3)当对风机的轮毂直径变更时,会导致叶轮工作时的通风能力降低,所以,风机轮毂直径的变化对风机通风性能的影响要优于改变风机叶轮直径的情况。

(编辑:王瑾)