关于液压支架立柱中缸焊接加工工艺的优化研究

赵军龙

(山西阳城阳泰集团晶鑫煤业股份有限公司, 山西 晋城 048100)

引言

液压支架是煤矿开采过程中非常重要的机械设备,在确保煤矿安全方面有着不可替代的作用。随着煤矿领域的不断发展,矿井中使用的采煤设备正朝着大型化方向发展。为了顺应这一发展需要,很多新材料、新技术都被应用到了采煤设备中[1]。立柱结构是矿用液压支架中的重要承力结构件,对其强度要求非常高[2]。而中缸又是立柱结构中的重要零件,必须具备有非常好的力学性能[3]。立柱中缸由于结构的特殊性,其在加工过程中需要用到焊接工序[4]。当前中缸主要采用S890 钢新材料加工制作,这种材料虽然具有较好的强度和韧性,但焊接难度相对较大。如果焊接加工工艺设置不完善,可能会影响焊接质量,进而影响中缸的使用性能,威胁液压支架的使用安全[5-6]。本文以S890 钢材料为研究对象,对其开展焊接实验工作,明确最优的焊接工艺。

1 液压支架及其立柱结构分析

根据液压支架结构的不同,可以将其划分成为三种形式,分别为掩护式、支撑式和支撑掩护式。但不管是何种形式的液压支架,主要的组成部分基本相同,其中立柱就是液压支架必不可少且非常关键的结构部件。在结构上,立柱上与液压支架顶板连接,下与液压支架底板进行连接,起到承上启下的作用。液压支架自身重量以及顶板承受的巷道压力全部会通过立柱传递到液压支架底板中来,可以看出,立柱是液压支架设备中非常重要的承力结构。

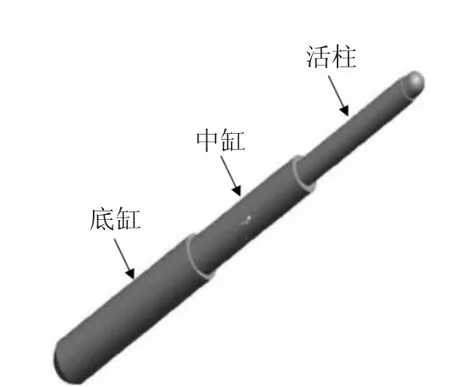

图1 液压支架立柱结构的示意图

立柱结构由多个部件构成,其中最主要的三个部件分别为底缸、中缸和活杆,如图1 所示。图中三个部件的相对运动可以实现立柱的伸缩,进而实现液压支架姿态的调整。由于立柱在工作时需要长时间承受较大的外界载荷,这对立柱各个部件的力学性能提出了非常高的要求。如果力学性能不达标,在长时间大载荷的作用下,很有可能会出现断裂的问题,严重威胁液压支架的服役安全性。中缸是立柱的组成部分之一,由于结构复杂,其在生产加工时需要用到焊接工序。必须对焊接工艺进行严格控制,确保焊接质量。

2 立柱中缸焊接加工缺陷分析

焊接工序是立柱中缸生产加工过程中的重要工序之一,焊接质量会对整个结构的力学性能产生重要影响。但是S890 钢这种材料内部包含有很多合金,且合金系非常复杂。根据碳当量计算方法,可以计算得到S890 钢碳当量大小为0.63%。而根据相关实践经验,当材料的碳当量大小超过0.6%以后,其焊接性能通常较差。S890 钢具有明显的淬硬性,焊接以及后续冷却过程中比较容易出现裂纹、软化和脆化问题。另外,由于立柱结构特殊,要求中缸焊接强度必须超过650 MPa。这对立柱中缸焊接工艺提出了非常高的要求。

针对液压支架立柱中缸S890 钢材料存在的焊接缺陷问题,有必要对该材料的焊接工艺进行深入的分析和研究,以此找到最优的焊接工艺,为提升立柱中缸整体力学性能奠定坚实的基础。

3 立柱中缸焊接加工工艺的优化研究

3.1 实验材料的选择

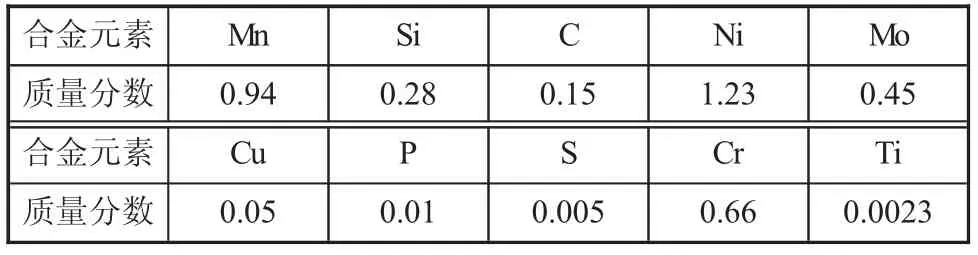

1)实验材料。实验材料为生产立柱中缸的S890钢,为无缝钢管,钢管直径为401 mm,长度为63 mm。表1 所示为S890 钢材料的化学成分表。材料经过调质处理,基于拉伸实验测试结果,其屈服强度和抗拉强度分别为820 MPa 和907 MPa,延伸率为19%,-20 ℃条件下的冲击功为161 J。

表1 S890 钢材料的化学成分表 %

2)保护性气体。由于立柱中缸在工作时需要承受较大的外界载荷,我们对其韧性要求相对较高,在选用焊接方法时不应选用大热输入的焊接方式。另一方面,还要考虑焊接工艺的实用性和经济性。结合实际情况,最终选用的焊接工艺方法为熔化极气体保护焊。这种焊接工艺需要用到保护气体,本研究中使用的保护气体成分为φ(CO2)=20%、φ(Ar)=80%。

3)焊材的选择。前文已述,立柱中缸属于重要的承力成立结构,所以必须具备有足够的强度,同时还需要有一定的韧性。但众所周知,材料的强度和韧性是两个相互矛盾的指标。当材料强度很高时,其韧性通常都较低。相反的,当材料的韧性很好时,强度值通常得不到保障。为了实现焊缝强度和韧性的良好匹配,避免出现其中一个指标很好,但另外一个指标很坏的情况,最终采用的是低强度匹配焊接材料。通过使用这种类型的材料,可以使焊缝部位的碳含量及对应的碳当量得到有效控制,在确保焊缝强度满足设计要求的同时,尽可能提升其塑性,良好的塑性是提升抗裂性能的基础。综合对比不同的焊材属性,最终选用的焊材为GHS-70 焊丝。焊丝的屈服强度和抗拉强度分别为645 MPa 和735 MPa,延伸率可以达到21%,在-40 ℃的条件下冲击功可以达到91 J。已有的实践经验表明,GHS-70 焊丝材料配合使用20%CO2+80%Ar(φ(CO2)=20%、φ(Ar)=80%)的保护气体能够取得很好的效果。焊缝位置的强度和韧性都可以得到保障。

3.2 焊接工艺过程的设计

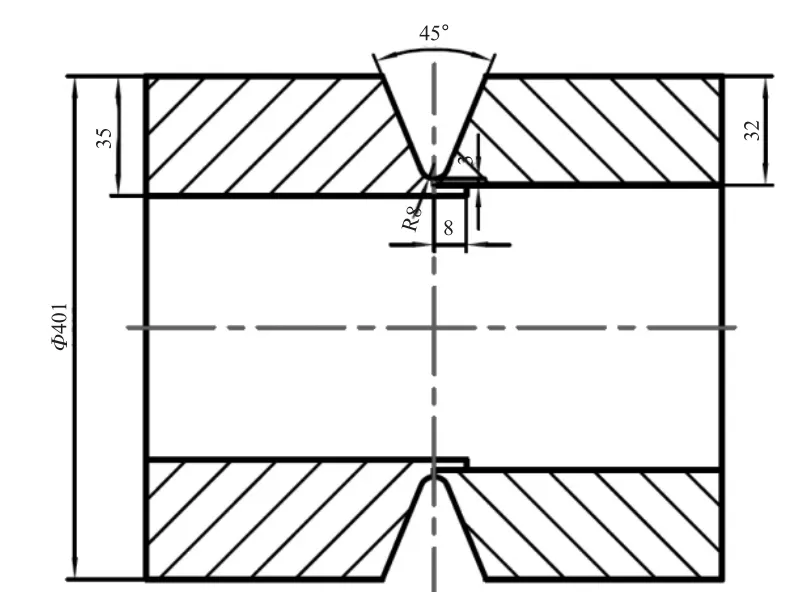

1)焊前准备。如图2 所示,焊接前需要将焊缝位置加工成“U”型,并将焊缝附近区域进行彻底清理干净,不得残留有任何杂物,使其呈现出金属光泽。前文已述,S890 钢的碳当量大小相对较高,在焊接时容易产生裂纹。所以在正式焊接前,需要对待焊接的材料进行预热处理,考虑到实际焊接过程中的便捷性,将第一道次焊接时的预热温度设置在125~150℃范围内。通过预热措施,能够避免S890 钢材料温度的急剧变化,进而引发热裂纹。

图2 焊接试样接头结构形式(单位:mm)

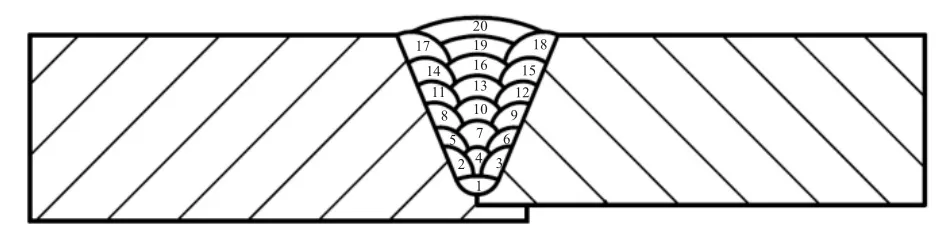

2)焊接过程。由于本研究中需要焊接的试样为环形件,所以需要通过环缝焊缸机对其进行焊接处理,以20%CO2+80%Ar(φ(CO2)=20%、φ(Ar)=80%)作为保护性气体,正常工作时,气体流量控制在16~20 L/min 范围内。待焊接范围较大,需要采用多道次焊接,如图3 所示,共需要进行20 次焊接。不同道次的顺序见图。每道次焊接过程中同样需要对温度进行严格控制,层间温度需要控制在250 ℃以内。焊接速度为0.5 mm/s,焊接时的电流强度和电弧电压分别为315 A 和30 V 左右。在所有焊接工序完成后,禁止进行水淬,而是利用棉被对焊接区域进行裹附,时间为2 h。通过这样的措施尽可能降低焊缝位置的冷却速度。

4 立柱中缸焊接工艺优化的效果分析

图3 焊缝位置的焊接顺序示意图

待焊缝区域温度降低至室温后,根据国家标准中的要求,通过肉眼对焊缝进行观察,发现焊缝质量良好,不存在明显的缺陷问题。再过48 h,通过超声波无损探伤技术对焊缝区域进行观察,主要查看焊缝内部区域是否存在缺陷。结果发现整个焊缝位置不存在内部缺陷,质量良好。为分析焊缝区域的力学性能,根据国家标准将焊缝区域材料加工成标准的拉伸试样和冲击试样,并根据规范标准开展拉伸实验和冲击实验工作。基于室温拉伸实验发现焊缝区域的抗拉强度则达到了730 MPa,且断裂位置为焊缝位置。基于冲击实验发现在-20℃时焊缝中心位置和热影响区位置的冲击功分别在100 J 和95 J 左右。

基于立柱中缸焊接工艺实践结果可以看出,焊缝位置的抗拉强度超过了要求的650 MPa,并且具有良好的冲击韧性。因此可以认为设计的焊接工艺优良,能够确保立柱中缸焊缝区域的强度和韧性,进而保障液压支架的整体使用性能。

5 结论

矿用液压支架立柱中缸是重要的承力结构,因此对其力学性能有较高的要求。焊接过程是立柱中缸生产时的重要工序,因此必须对其焊接工艺进行优化改进,尽可能提升立柱中缸的各项力学性能,使之满足实际使用需要。S890 钢是立柱中缸的加工材料,在分析S890 钢材料属性的基础上,设计研究了焊接工艺。对焊接工艺进行实验检验,发现基于本文设计的焊接工艺,不管是外观还是内部均不存在明显的缺陷,且具备有较高的强度和韧性,应用效果良好。