EBZ160 型掘进机截割减速机打齿研究

柴仰军

(霍州煤电集团洪洞亿隆煤业有限公司, 山西 临汾 041600)

引言

在掘进机传动系统中,EBZ160 掘进机是重要的组成部分,它在工作过程中比较容易受到强大的冲击损耗。在监测掘进机返修的时候,发现EBZ160 掘进机在使用时出现了打齿现象,造成了轴承和内齿圈的损坏。根据煤矿客户反馈的信息以及EBZ160掘进机在井下现场的具体作业情况,对上述的打齿现象进行了深入的研究,进而提出关于齿轮材质的选择、输入轴、太阳轮有效的技术改进方案建议。

1 EBZ160 掘进机的组成结构及工作原理

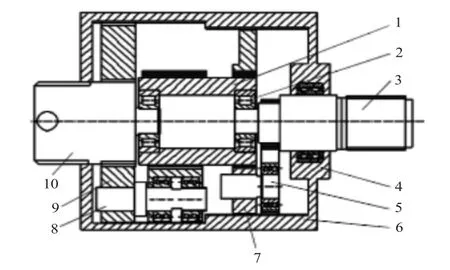

截割减速机的构成组件主要包括输出入轴、太阳轮、内齿圈、行星架、行星轮等,图1 所示为其结构示意图。

图1 截割减速机内部结构示意图

截割电机的工作原理是,通过输出端花键套来带动减速机输入轴的转动,然后由输入轴再通过两级的NGW 型行星进行传动作业。

2 造成减速机打齿的主要原因

2.1 齿轮品质参差不齐

由于生产减速机的齿轮是来自不同的厂家,所以齿轮在材质、强度、硬度、粗糙度上都不可能保持完全一致,不能保证一定的品质,不同的厂家生产的齿轮在相互配合工作时,也难以保障齿轮之间的工作高度契合[1]。

2.2 减速机轴窜动

减速机在工作时,如果受到强大的冲击会产生大幅度的振动,致使高速旋转的输入轴及低速的输出轴、太阳轮的横向窜动,使齿轮会发生啮合错位的现象,长期的啮合错位,容易造成打齿现象[2]。在出现打齿现象时,所产生的残渣、铁屑等垃圾物,会使太阳轮轴承损坏,更严重会导减速机散架,最终使减速机不能正常工作。

3 截割减速机作业的改进方案

3.1 齿轮材质的选择

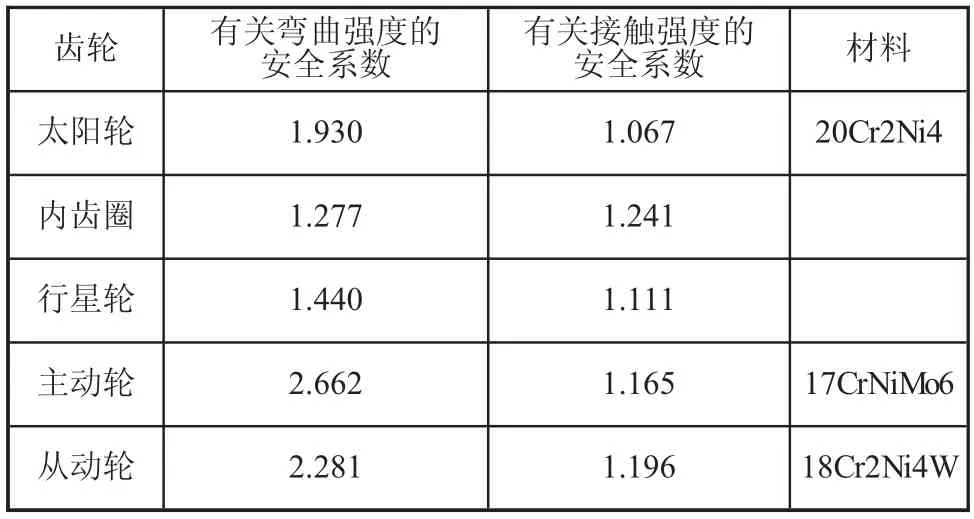

根据研究调查结果,对于因为不同齿轮的材质问题,我们可以选用固定的材质以保障齿轮的稳定性,如表1 所示。

表1 齿轮材料材质情况表

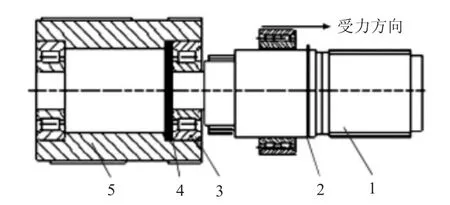

3.2 输入轴和太阳轮的改进设计方案

基于减速机在受外力时所产生的轴向窜动问题,首先可以在减速机输入轴以及箱体外露的位置上做60 mm 的卡簧槽,增加一个合适的卡簧,以此来规避轴窜动幅度比较大的问题,避免来自轴承的挤压。其次,在太阳轮的另一端,在轴承的下方位置,开一个长度为5 mm 的深度槽(与输入轴联接的一侧),在里面增加一个厚度为5 mm 的支撑垫板。这块垫板可以很好地防止输入轴的窜动,把轴承受到的力平均地分散到垫板上[3],这样能起到缓冲及避震效果,有效地避免轴承因受力而散架,改机设计如图2 所示。

图2 改进设计示意图

4 掘进机截割部的优化设计

由于截割部减速器所承受传动力矩过大的原因,致使掘进机使用寿命较短,此外,截割部中的缩油箱被安置在截割部外侧,容易被巷道的脱落物砸坏。所以,对于截割油箱易损坏、截割部因为暴露原因导致截割减速器的使用寿命较低的问题,设计出一种新型的掘进机截割部[4]。

这种新型截割部的截割头呈圆锥台形状,是由花键、防松螺栓与连接轴进行的固定操作,旋转割煤是通过连接轴的旋转来带动截割头进行作业。截割减速机原理是通过二级行星齿轮的传动作业,同时将防松螺栓和截割头伸缩部分连接操作。截割电机是一个双速电机,有两种不同的转速,并且具备冷却装置功能。截割部中的内喷雾,经过水管将其运输至轴承圆锥的滚珠中。

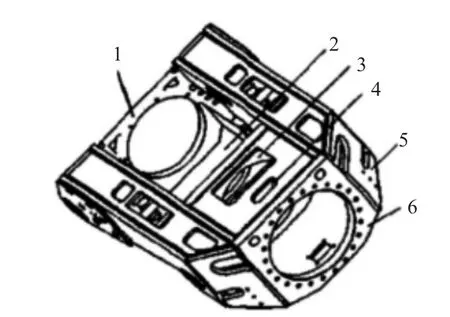

图3 是新型截割部电机箱体,如图所示,新型的截割部包括电机箱体、伸缩油缸和注油孔等部件,在电机箱体上有预留安装孔及减速机注油孔。安装预留孔又分为了油缸安装孔、联轴器安装孔。

新型掘进机截割部的电机箱体,由伸缩油缸、截割减速机、电机组成,借助防松螺栓及法兰盘连接电机箱的前后端。先将联轴器与减速器和截割电机连接,其次把截割电机壳体以及电机箱体,通过法兰来进行衔接,最后将伸缩油缸壳体,紧紧地固定在电机箱体的两侧,并且在电机箱的外侧安装一个截割部的护板。各种预留安装孔都要注意与图中安装位置相对应好,进油孔要与油嘴一一对应。截割部护板保护的区域包含进油孔、预留孔等。

图3 新型截割部的电机箱体

在安装过程中,先放入截割减速机,然后将截割减速机、伸缩装置,同时与电机箱体的前端进行对应连接,紧接着用联轴器把相应的减速机和截割电机的输入输出轴相衔接,然后将截割电机和电机箱体的后端相互连接在一起。截割头油缸,通过箱体两侧边油缸的安装孔,进行相应的调整。

5 结论

1)通过选择固定稳定材质的高品质齿轮,以及完善和改进输入轴以及太阳轮,进一步地提升掘进机减速机操作的相关性能;

2)通过有效探究并解决有关EBZ160 掘进机在作业过程中产生的一系列问题,比如打齿问题等,以确保高效的生产指标进度和矿工的生命安全。