考虑皮带跑偏影响的带式输送机驱动滚筒优化研究

范庆刚

(霍州煤电集团金能煤业有限公司, 山西 忻州 034000)

引言

随着煤矿领域的不断发展,矿用带式输送机正朝着大型化、高速度化方向发展,这对带式输送机的结构设计提出了更高的要求[1-3]。带式输送机正常工作过程中发生皮带跑偏现象是十分常见的问题,皮带跑偏必然会对输送机的正常工作造成一定程度的影响,改变输送机的受力状态[4-5]。通常情况下,在对带式输送机驱动滚筒进行设计时,不会考虑皮带对其受力状态的影响。但实际上皮带跑偏会对其受力状态和变形量产生影响[6]。因此,有必要考虑皮带跑偏对驱动滚筒的影响对其开展优化设计工作,使驱动滚筒的结构更加满足实际应用状态。本文基于ANSYS 软件,考虑皮带跑偏的影响对带式输送机的驱动滚筒进行优化设计。

1 驱动滚筒基本数据

研究对象为DTL160 型带式输送机的驱动滚筒。驱动滚筒的原始结构数据信息主要包括:皮带宽度为1.4 m;筒体长度和直径分别为1.6 m 和1.67 m;筒壳厚度为38 mm;幅板的内径、间距和厚度分别为0.695 m、1.2 m 和60 mm;幅板的内径和宽度分别为0.495 m 和0.17 m;轴的总长度以及端部外径分别为2.56 m 和0.2 m,轴承宽度为0.5 m。带式输送机正常工作时涉及到的一些技术参数主要包括:皮带在驱动滚筒中的包角大小为180°;驱动扭距的大小为280 kN·m;皮带和驱动滚筒之间的摩擦系数为0.3。

驱动滚筒由多个结构件组装而成,不同结构件使用不同的材料生产加工制作。其中轴、筒壳、轮毂和幅板的生产加工材料分别为45 钢、Q235、ZG25、ZG25,这3 种材料的弹性模量分别为193 GPa、200 GPa、200 GPa,泊松比均为0.29。

2 驱动滚筒静力学建模及分析结果

2.1 驱动滚筒静力学模型的建立

1)几何模型。利用PRO/E 软件建立驱动滚筒的三维几何模型,模型建立过程中严格按照驱动滚筒的实际几何参数执行。但由于驱动滚筒结构复杂,内部涉及到很多小的结构特征,这些结构特征会对计算过程产生非常不利的影响。因此在建立几何模型时对这些小结构特征,比如圆角、小凸台等进行忽略处理,该简化不会对计算结果产生非常显著的影响。

2)模型导入与网格划分。将PRO/E 软件建立好的几何模型导出为ANSYS 软件可以识别的格式,并将其导入到ANSYS 软件中进行后续的网格划分。网格单元划分是整个模型建立过程中非常关键的环节,需要根据模型实际情况合理选择网格单元类型。结合具体情况最终选择的网格单元类型为SOLID45,设置好网格大小后软件会对网格单元进行自动划分,最终划分得到的单元数量和节点数量分别为15 683 格19 465 个。

3)材料属性设置。上文中已经给出了驱动滚筒不同结构件对应的生产加工材料及其材料属性。将这些属性参数分别输入到对应的几何模型中参与模拟计算,以得到理想的模拟结果。

4)载荷和约束条件的设置。带式输送机在正常工作过程中,驱动滚筒主要受到4 个方面的载荷:自身重量载荷、旋转惯性力载荷、皮带施加在滚筒表面的载荷、驱动装置施加的扭矩载荷。约束方面,驱动滚筒主要受到两端轴承的约束,只能够绕轴旋转,其他约束全部固定。

2.2 驱动滚筒静力学分析结果

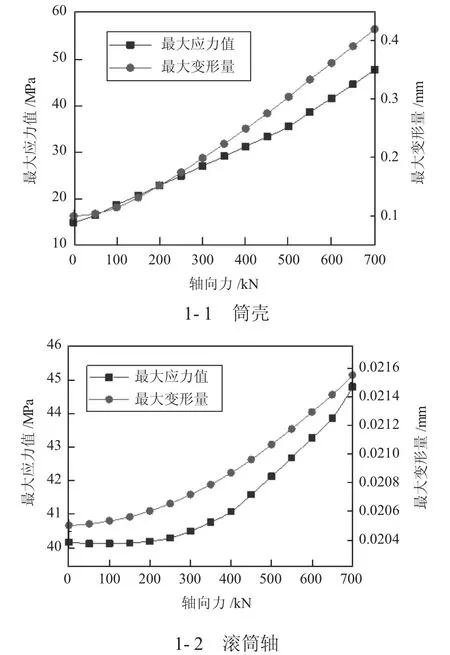

如果皮带不发生跑偏问题,带式输送机不会产生轴向力。如果皮带发生跑偏问题,带式输送机就会产生轴向力,且跑偏现象越严重产生的轴向力越大。因此可以在模型中设置轴向力大小来反映皮带跑偏的严重程度。如图1 所示为不同轴向力工况条件下滚筒轴和筒壳的最大应力和变形量统计情况。

图1 不同轴向力工况条件下筒壳和滚筒轴的最大应力和变形量统计情况

由图1 中的变化曲线可以明显看出:滚筒轴和筒壳的最大应力和变形量全部随着轴向力的增加而不断增大;当轴向力不超过200 kN 时,轴向力变化对最大应力值和变形量影响不是非常显著,说明当皮带跑偏现象不严重时,不会对驱动滚筒造成非常严重的影响;当轴向力超过200 kN 以后,随着轴向力的增大,最大应力值和变形量出现了大幅度的增加。

由上述分析可知,皮带跑偏会对驱动滚筒的受力状态和变形量产生一定程度的影响。由于煤矿井下工作环境复杂,皮带跑偏是十分常见的问题。所以在对驱动滚筒进行结构设计时,需要考虑皮带跑偏的影响,以得到更准确的设计结果,使之更符合实际工况。

3 不同工况条件下结构参数的影响灵敏度的分析

3.1 影响灵敏度的内涵

对于带式输送机驱动滚筒而言,其内部结构件的规格尺寸改变,必然会对使用过程中的应力和应变大小等造成一定程度的影响。但是不同参数对结果影响的程度是存在差异的,这就是所谓的影响灵敏度。灵敏度越大说明该参数对结果的影响程度更大。相反的,灵敏度越小则说明该参数对结果的影响程度相对较小。当灵敏度小到一定程度时,就可以忽略该参数对结果的影响。通过对驱动滚筒各参数的灵敏度分析,能够确定哪些因素对驱动滚筒的应用效果影响最显著,进而对其进行优化改进。

3.2 基于影响灵敏度对优化目标的选择

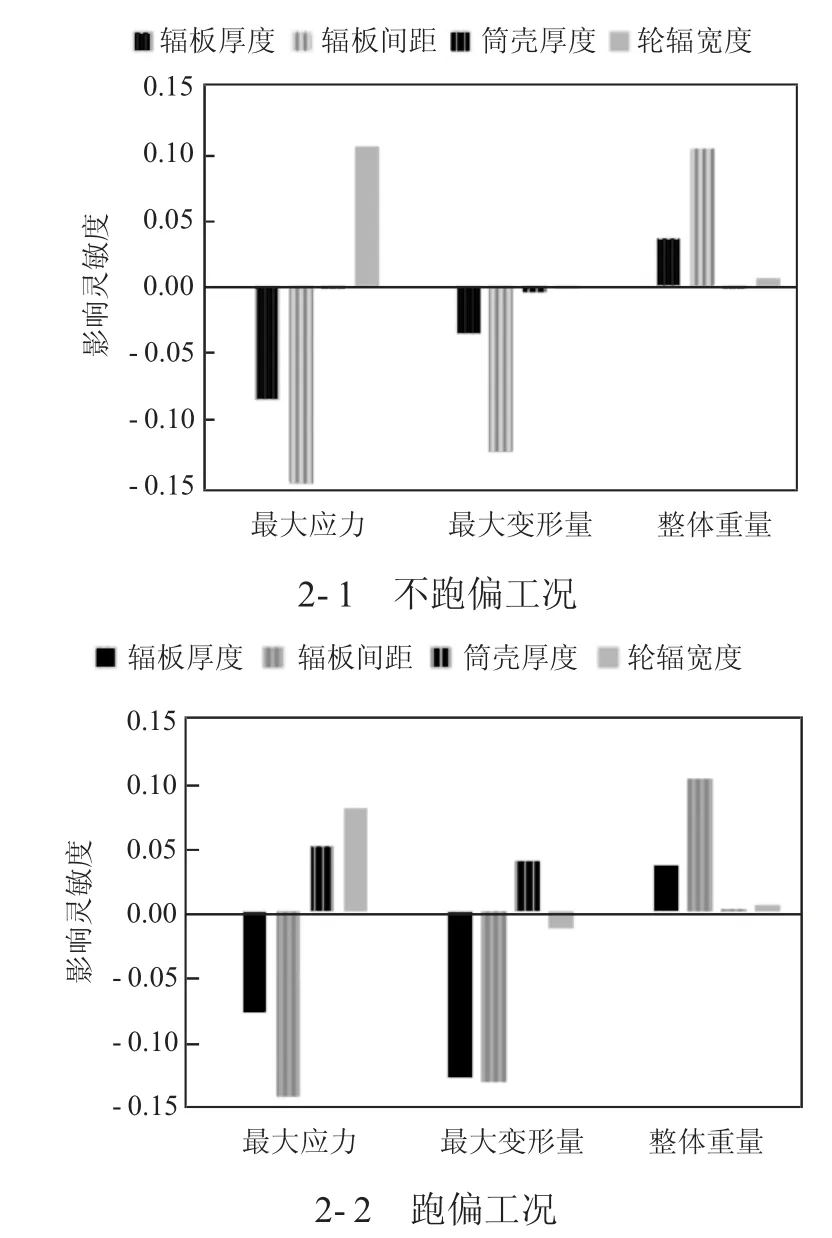

上文已经对皮带跑偏和不跑偏情况下驱动滚筒的受力以及变形量情况进行了统计分析,发现皮带跑偏会对驱动滚筒的受力和变形产生显著的影响。在结合驱动滚筒结构特征的基础上,选择轮毂宽度、筒壳厚度、辐板厚度以及辐板间距4 个参数进行影响灵敏度分析,以确定哪些参数对驱动滚筒的性能影响最为显著。进行影响灵敏度分析时,以驱动滚筒的最大应力和应变量,以及整体质量为目标。上述4个参数的变化范围分别为150~190 mm、32~44 mm、50~70 mm、900 ~1 500 mm。

如下页图2 所示为皮带跑偏和不跑偏两种工况下,4 个参数对驱动滚筒性能的影响灵敏度统计结果。从图2 中可以看出,皮带发生跑偏与不跑偏时对比,4 个参数对驱动滚筒最大应力和变形量的影响灵敏度的影响都非常显著,但是对整体质量的影响灵敏度却几乎没有变化。由此说明,皮带跑偏会对影响灵敏度产生一定程度的影响。进一步分析可知,筒壳厚度、辐板厚度的影响灵敏度最大。基于此,本研究中以筒壳厚度和辐板厚度作为优化变量,对驱动滚筒的结构进行优化改进。

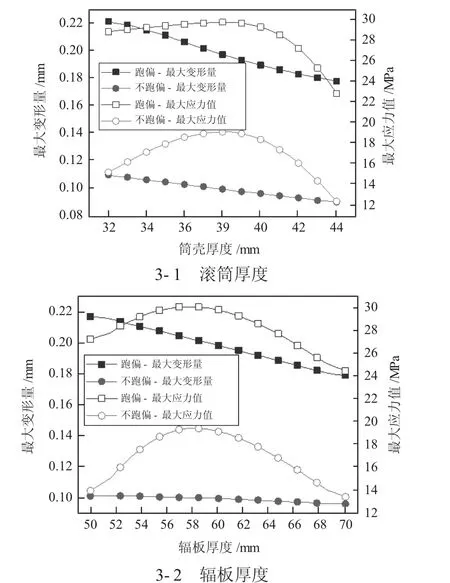

4 筒壳厚度、辐板厚度对驱动滚筒的影响

基于以上分析可以看出,不管是皮带发生跑偏还是不跑偏,筒壳厚度和辐板厚度对驱动滚筒的性能影响最为显著。因此,以该2 个参数为变量,再次建立驱动滚筒的有限元力学分析模型。建立模型时,除上述2 个参数以外,其他各参数全部保持不变。如下页图3 所示为不同筒壳厚度和辐板厚度对应的驱动滚筒最大应力值和变形量结果。

从图3 中的变化曲线可以看出:2 个参数对于驱动滚筒的性能影响具有相似的规律。在研究范围内,不管是皮带发生跑偏还是不跑偏,驱动滚筒的最大变形量随着筒壳厚度和辐板厚度的增加而逐渐降低,而最大应力值随着上述2 个参数的不断增大,先是逐渐上升而后又逐渐降低。基于上述结果可知,当带式输送机发生皮带跑偏问题时,会在一定程度上增加驱动滚筒的最大应力值和变形量。在此工况条件下,筒壳厚度和辐板厚度的变化对驱动滚筒的性能影响程度更明显。从控制驱动滚筒最大应力和变形量角度出发,可以将筒壳厚度和幅板厚度分别设计成44 mm 和70 mm。

5 结论

图2 不同工况条件下4 个参数的影响灵敏度

1)皮带跑偏现象会对驱动滚筒的使用性能产生一定程度的影响。所以在对驱动滚筒进行设计时,需要考虑皮带跑偏的影响。

2)基于优化结果,将筒壳厚度和辐板厚度分别设置为44 mm 和70 mm 时驱动滚筒的最大应力值和变形量最小。

图3 筒壳厚度和辐板厚度对驱动滚筒最大应力和变形量的影响规律