矿用带式输送机换带系统的设计与应用

王美俊

(大同煤矿集团轩岗煤电有限责任公司梨园河煤矿, 山西 忻州 036701)

引言

井下带式输送机是煤矿井下运输的主要器械,而带式输送机式的胶带在长期使用过程中频频出现磨损、划伤和断裂现象[1]。因此,为保证煤矿正常的生产安全,需定期更换胶带。目前,煤矿井下采用机械更换胶带较少,人工更换胶带占多数。由于井下巷道空间操作空间有限,人工更换胶带作业时间长以及操作安全系数低,间接造成巨大的经济损失等问题,严重制约了煤矿的高效生产[2]。因此,本文对换带系统进行优化与改进。

1 带式输送机换带系统存在的问题

带式输送机主要是依靠胶带与物料之间的摩擦力进行运输,而胶带则是带式输送机承载和运输物料的重要载体。此外,带式输送机还存在着胶带与托辊、胶带与驱动滚筒之间的摩擦,在煤矿的长期生产使用中将会导致胶带的磨损,尤其在顶板状况不好时,频频出现部分矸石拉出直接导致皮带带面划伤、钢丝绳出现锈蚀和断裂现象[3]。上述情况为带式输送机皮带运行埋下了安全隐患,缩短了胶带的更换周期。为了保证皮带安全运行,必须对胶带进行定期更换。由于带式输送机设备周围状况的复杂性以及井下巷道空间的局限性,使得更换胶带的工作复杂繁琐。因此需要对旧皮带进行定期更换,以提高生产的安全性。目前,煤矿井下更换胶带的方法为人工更换,而后将新胶带铺设到输送机上将新旧接口使用热硫化方法对接[4]。由于带式输送机安装长度过长、巷道坡度较大、胶带本身很重,人工将胶带安全传送至输送机头部,并硫化接头及开机试运行,该过程人工作业最短需要七个工作日才能顺利完成,在此期间工作面必须处于停产状态。因此,本文设计了一种带式输送机换带装置并进行了现场应用。

2 带式输送机换带系统的设计方案

2.1 带式输送机换带装置的设计

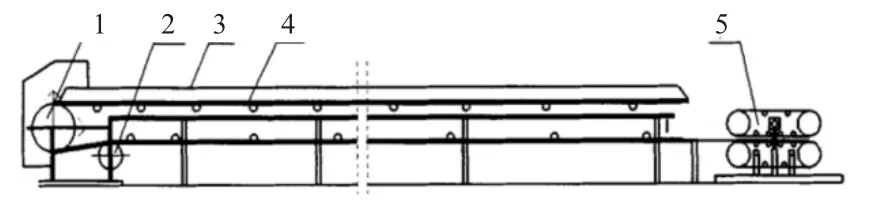

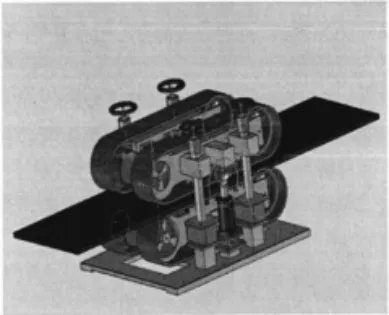

本文基于机电液一体化技术所设计的换带系统如图1 所示,该系统主要由换带装置、液压泵站以及电控柜组成。该系统从履带行走系统获得灵感,设计了由液压泵站提供动力源的换带装置,该装置由传带结构、机架支撑结构、导向结构以及压紧油缸构成,并通过电控柜进行智能控制,可实现快速自动换带。带式输送机吸收了履带运行平稳、速度快、接触面积大的特点,在液压缸所提供张力下,履带被压紧,进而通过液压马达减速器进行驱动,而旧带则通过履带与旧带之间的摩擦力进行回收。为了及时回收利用旧带,在带式输送机的尾端设置有卷帘器,使得带式输送机在整个换带过程中无需停机,大大缩短了带式输送机换带的时间。

图1 带式输送机的换带工艺图

2.2 换带系统的液压部分的设计

目前,我国大多数煤矿井下的液压泵站均采用手动控制或自动控制,两者均可实现收带、换带的全部功能[5]。本文所设计的换带装置采用由液压泵站、输送管道等部件构成的液压系统提供动力,该系统将电能转化为压力能,然后再转化为机械能,满足换带装置的能量需求。换带装置的液压系统分为压紧系统与传带系统,这两个系统共用一个动力源,可通过相应的元件可实现直线与旋转运动。

液压回路主要通过传带回路与胶带压紧回路进行实现。传带回路在履带压紧胶带后,通过马达旋转将胶带与履带之间的摩擦力转化为动力。此回路通过电磁阀装置连接液压马达的进油口,并在进油路上安装调节阀控制液压油的流量。胶带压紧回路通过升降控制履带装置实现夹带与松带的完成,此回路通过电磁阀装置连接液压双向锁紧阀进入油缸,并使得压紧胶带保持原位不动。

2.3 换带系统的电气部分的设计

本文设计的带式输送机换带系统属于液压和电气综合控制的机械套系统,因此绝大多数元件依靠电气系统进行控制,其中包括液压油缸、电动机、液压马达的启停。由于煤矿井下的特殊环境,需要将电气系统布置于运输巷道内,且所有电气元件均需防爆。因此,在电气系统在设计时必须严格按照国家标准GB 3836.1《爆炸性气体环境用电气设备第一部分:通用要求》和GB 3836.2《爆炸性气体环境用电气设备第二部分:隔爆型“d”》的规定[6]。由于上述液压控制系统中有两个液压泵,因而配备了两台隔爆型电动机、一台防爆开关以及隔爆型电控柜,实现对电动机的启停控制。

3 带式输送机换带系统的建模分析

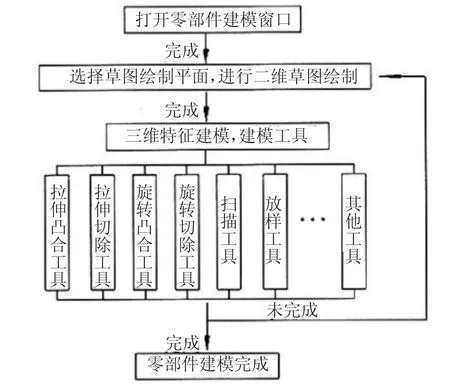

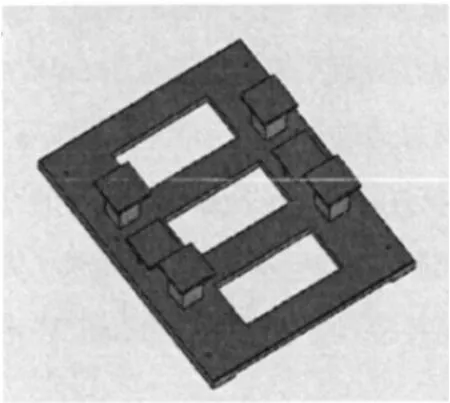

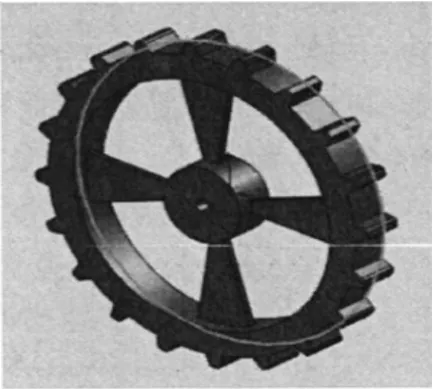

本文基于全球最好用且使用最广的三维建模软件——SolidWorks 建立带式输送机的换带装置模型,对换带系统的可行性进行分析。首先通过SolidWorks 的草图功能完成零部件的建模,给出了如图2 所示的具体流程图、如图3 所示的架体底座三维模型以及如图4 所示的链轮三维模型。

图2 零部件建模流程图

图3 架体底座三维模型

图4 链轮三维模型

在三维零件图建好之后,利用Solid Works 软件中自底向上的方法建立装配体。自底向上与自顶向下的方法是建立装配体常用的方法,但前者是将已完成的零件通过添加位置与装配约束构成装配体,而后者是从一个空装配体开始,将已完成的零件插入装配体中。本文由于零配件较多,因此采用自底向上的方法建立装配体,装配好的换带装置模型图如图5 所示。

图5 换带装置装配图

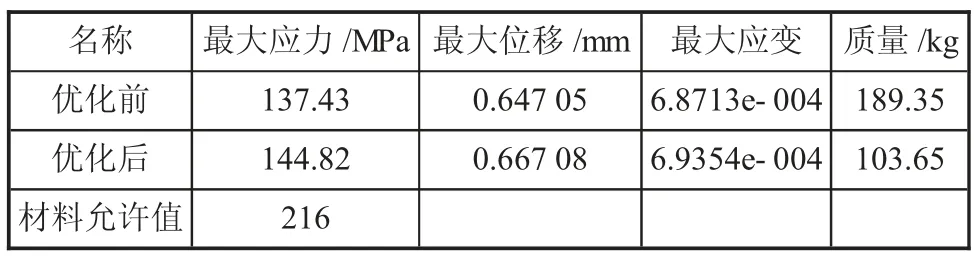

通过对带式输送机换带系统进行建模,使用ANSYS 软件进行有限元仿真分析。有限元分析方法是一种进行静、动态特性分析时用的一种矩阵分析方法,最早应用于结构力学,其基础是变分原理和加权余量法。将已经构建好的换带装置三维装配图导入ANSYS 软件进行优化分析,如表1 所示,在材料允许值的范围内,可以看出换带装置的关键结构在优化前后的最大位移、最大应力、最大应变以及最小安全系数几乎没有任何变化,但是其质量从189.35 kg 降为103.65 kg,优化效果明显。由此可见,在最大应力与最大应变几乎毫无变化的情况下,作用力与效果并未衰减,承受强度也未改变,但却大大节约了使用材料,减轻了换带装置初始设计时的重量,在保证安全运行的情况下,降低了经济成本。与此同时,对换带装置进行运动学仿真分析。由于带式输送机在整个换带运行过程中需要进行压带以及拉旧带送新带等过程,通过ADAMS 进行模拟实际的运动学仿真分析,分析换带系统在运行过程中各部件的受力,位移、速度、加速度、接触力等曲线,通过分析这些曲线进而验证了带式输送机换带系统的可行性以及正确性,为换带系统以后的优化做准备。

表1 换带装置优化前后结果分析表

4 带式输送机换带系统的现场应用

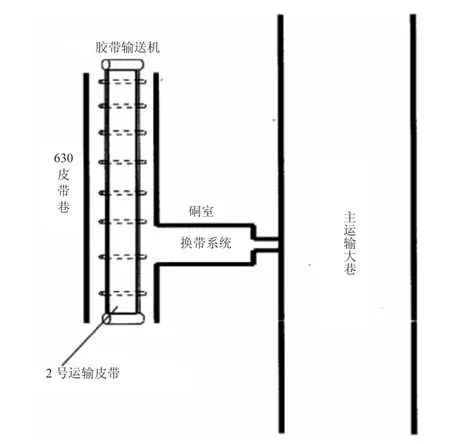

本文所设计的带式运输机换带系统主要是为了改善井下带式输送机换带时间长、换带工作量大、操作安全系数低等问题。因此,为了发现应用过程中的问题,进一步完善装置的设计,最终将所研究的换带系统在某煤矿的胶带运输巷进行了现场应用。该煤矿安装有主斜井提升系统,井筒斜长1 320 m,胶带强度为40 MPa,长度1 304.5 m,倾角16°,速度为3.15 m/s;此外,安装有运输能力900 t/h 的钢丝绳芯胶带输送机,该输送机采用双滚简分别驱动作为其驱动系统,并配备有三台同等功率的电机,安装长度为250 m,胶带为尼龙胶带[7]。该煤矿未采用换带系统之前,换带周期约为三个月,每次更换均为胶带的整机更换。经过现场实地考察,换带系统在现场的布置情况如图6 所示。

现场应用的具体过程为:首先,将换带系统的整机与控制装置放置在运输巷附近的硝室内,同时使用螺栓固定好换带系统的机械机构,然后利用快速接头将换带装置的牵引液压油缸连接在一起,随后向油箱内注油至满,调定系统压力,使得启动换带系统时保证空载启动。在确认用电安全之后,启动电控柜,当带式输送机停机时断开旧胶带,一端与新胶带硫化连接,另一端送入到装置压带间隙内,而履带机构在马达作用下开始带动旧胶带,将旧胶带进行收卷,此时完成换地过程。本次现场试验顺利完成并对换带系统的适用性进行了检验,证明了所设计的带式输送机的换带系统各项机械部件运转正常,各运转系统之间配合良好,圆满完成了降低操作员工人数与劳动强度的目标,大大提高了换带效率。

5 结论

1)利用SolidWorks 软件和ANSYS 软件对换带系统的关键结构进行了三维建模与有限元分析,验证了装置机械的可靠性;

2)实验结果验证了带式输送机换带系统的高效性、稳定性以及安全性,在该装置应变力保持一定的情况下,大大节省了使用材料,优化了传统的人工换地的复杂工艺,提高了换带效率,减轻了作业强度,进而促进了煤矿的高效生产。

图6 带式输送机换带系统现场布置示意图