煤矿综采工作面液压支架的优化分析

沈 栋, 刘鲤粽, 赵建阳

(煤炭科学技术研究院有限公司, 北京 100000)

引言

液压支架起着控制采煤工作面矿山压力的作用,是煤矿机械化综采工作面的重要设备之一。液压支架是由承载构件、液压油缸、液压元件、操作系统及其他配套辅助装置构成,其支护的稳定性和可靠性对煤矿井下采煤工作面的安全回采起着至关重要的作用。液压支架支护的可靠性和稳定性主要与井下采煤工作面矿压显现强度、地质条件复杂程度、支架的支撑能力等因素有关。因此,在支架的合理选型和优化上,要充分结合井下实际情况,以保证液压支架能够满足采煤工作面的支护要求,确保安全生产[1-3]。某煤矿采煤工作面底板为炭质泥岩,底板松软,且矿压显现较为明显,针对采煤工作面的实际情况,提出支架的具体优化方案,从支架的架型优化选择、提升液压支架的主体结构强度、完善支架的防止倾斜倒架功能等方面优化改进,较大程度提高了液压支架的支护强度和稳定性,提升了采煤工作面顶板支护管理水平,非常具有推广应用价值。

1 液压支架架型的优化

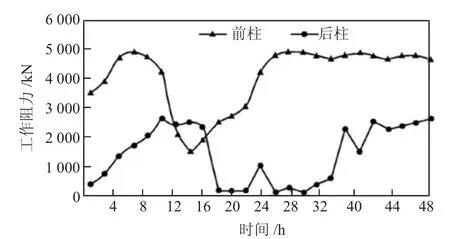

某煤矿采煤工作面原采用四柱支撑掩护式综采液压支架,该型号支架在使用过程中经常出现倾倒现象。通过对该套支架在应用过程中前后立柱压力表数据进行收集分析,具体如图1 所示。

图1 液压支架前后立柱受力情况对比示意图

通过图1 对比分析发现,因受采煤工作面顶板周期来压、采空区顶板垮落不及时、底板松软等因素影响,四立柱液压支架的前后立柱受力大小极不平衡,从而造成支架在支护过程中容易出现倾斜,实际支护强度降低、支护效果不好,支架四根立柱的受力不均也极容易造成个别立柱承载能力超过最大支撑能力而出现损坏的现象。同时,因该型号支架安装四根支撑立柱,造成整体质量大、价格高,而且在工作面支护使用及安装、回撤组装及解体时操作工序多,移架速度慢,组装和解体速度慢。根据矿井顶底板岩性、煤层赋存、地质构造、矿山压力显现等实际情况,通过综合计算评估后,将四立柱式液压支架更换成两柱式液压支架。由于两立柱掩护式支架只采用两根立柱支撑支架顶梁,不存在前后排立柱升降不同步的现象,受力较为均衡,能够很好地适应采煤工作面顶板压力的变化,且减少了两根立柱,结构更加简单,不仅使支架整体质量降低,而且操作方便,支架移架速度快、工作可靠,提升了采煤工作面支护的安全性和支架的稳定性。

2 支架防倒构件的优化

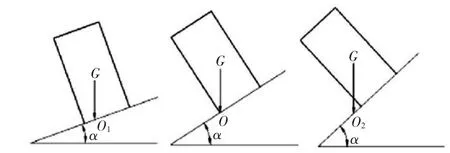

由于受地质条件影响,工作面底板均存在不同程度的倾角,液压支架在工作面的应用过程中,受工作面底板倾角的影响,支架的重心发生偏移,随着移架作业,支架会逐渐发生倾斜,当工作面倾角逐渐变大,支架重心偏移超过支架底座边缘后,支架会发生倾倒(如图2),支架失稳。支架发生倾倒会造成采煤工作面拉架作业困难,且带来较大安全隐患。

图2 支架在工作面倾角不同情况下支护状态示意图

根据液压支架的特性,支架在使用过程中一般采取调整支架抬底座和支架顶梁、尾梁前后侧护板来防止支架倾倒,但在长时间使用过程中,支架抬底座和侧护板由于长时间受力作用,易出现变形或损坏,从而导致支架防倒装置失效。通过对侧护板的优化,将侧护板条形结构改造成箱型结构,同时为防止侧护板受力变形,在侧护板上焊接高强度钢板进行加固。在对支架抬底座装置的优化过程中,更换了抬底座装置的收缩方式,将相互平衡收缩方式更换成非平衡收缩方式,从而增加抬底座装置在操作过程中的稳定性。

3 支架主体构件的优化

液压支架的顶梁和底座是承受顶底板压力冲击的主体构件,其强度大小直接影响到支架在使用过程中的支护效果和支护安全。针对某矿液压支架底座和顶梁在使用过程中出现受力变形的情况,采取在支架顶梁的上下盖板之间加固一组加强筋,加强筋采用厚度为25~30 mm 的钢板加工,采用焊接的方式将加强筋焊接在支架上盖板和下盖板之间,使支架上下盖板构成一个封闭的棋盘型结构,通过优化,提高了支架顶梁的整体抗压强度,防止支架顶梁受压出现变形。

液压支架底座是用于支托支架立柱和其他部件的承载构件,直接与采煤工作面底板接触,向支架传递支撑力,是支架保持稳定支护的基础。由于某矿原有的液压支架底座采用钢板焊接加工成箱体式,因焊接位置受力最大,很容易造成支架底座变形。针对此种情况,采取在支架底座焊接位置采用圆弧式过渡联接。为增加支架防滑防倒的能力,在支架底座前侧位置设置安装了一根可调节液压千斤顶,在支架移架过程中,千斤顶在支架底座侧面伸出,沿支架倾斜反方向给支架一个支撑力,从而抑制支架下滑和倾斜。同时,为防止煤墙矸煤窜入支架伤人,在支架立柱四周安装了防护挡板。如图3 所示。

图3 支架优化改造后结构示意图

4 结论

将改进后的液压支架在某煤矿中应用后发现,该液压支架的质量得到减小,其支护的稳定性和强度得到提高,并将它在井下进行广泛推广应用,取得了较好的效果。