不同叶片加厚方式对混输泵性能的影响

葛秦龙

(山西天地煤机装备有限公司, 山西 太原 030006)

引言

螺旋轴流式油气混输泵,由于结构较简单、输送流量大,可以同时输送含有气相和液相的两相介质,且介质中可以混有一定比例的固体颗粒,因此在各种复杂环境排水系统中广受欢迎[1]。但是叶片式混输泵在运行过程中会伴有气泡的聚合、分裂以及两相分离现象[2], 因此通过对混输泵内流场的研究, 为改善两相的分离程度提供依据是混输泵的研究任务之一。马希金等[3]通过对混输泵的叶轮进行优化设计, 发现适当增大翼型的前缘半径可以改善靠近轮毂侧的气体聚集现象。张金亚等[4]对不同入口含气率工况的混输泵进行了数值模拟,发现叶轮内的静压值随着流动方向逐渐增大,并且叶轮叶片数对混输泵的总压值影响较大。史广泰等[5]研究了气液两相条件下螺旋轴流式油气混输泵压缩级内湍流强度,发现级间的动静干涉作用、流动的不均匀性是导致湍流强度增加的因素;叶片厚度是叶轮较重要的结构参数,叶片的加厚方式不同,厚度则不同,其性能也不同。葛书亭等[6]通过对具有不同叶片厚度的离心泵进行数值模拟,发现叶片加厚可以一定程度上提高泵的扬程和效率。

在针对排水系统的混输泵相关研究中,以叶片的厚度对混输泵性能影响为研究点的研究较少。本研究采取不同的加厚方式对叶轮叶片进行了加厚,对具有不同加厚方式叶轮的混输泵进行了数值模拟,研究叶片加厚方式对混输泵性能的影响,为叶片加厚方式的选取提供理论基础和参考依据。

1 模型建立及数值模拟

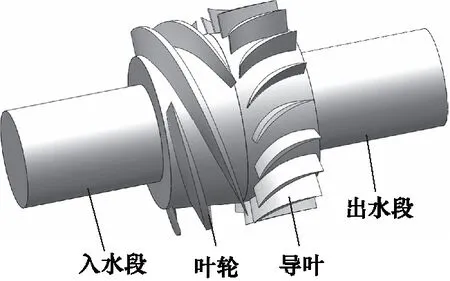

螺旋轴流式油气混输泵的基本设计参数:设计流量q=100 m3/h,扬程H=30 m,转速n=4500 r/min,入口含气率IGVF=30%,叶轮直径D=150 mm,叶轮叶片数z=4,叶片进口角β1= 10°,导叶直径Dd=150 mm,导叶叶片数Z=17,导叶叶片进口角βd1=38°。压缩级的进水段及出水段设计为直段,使流体充分发展,因此气液两相流可以有更好的入流及出流条件。根据结构参数对压缩级各部件进行建模并组装,如图1所示。

图1 压缩级模型

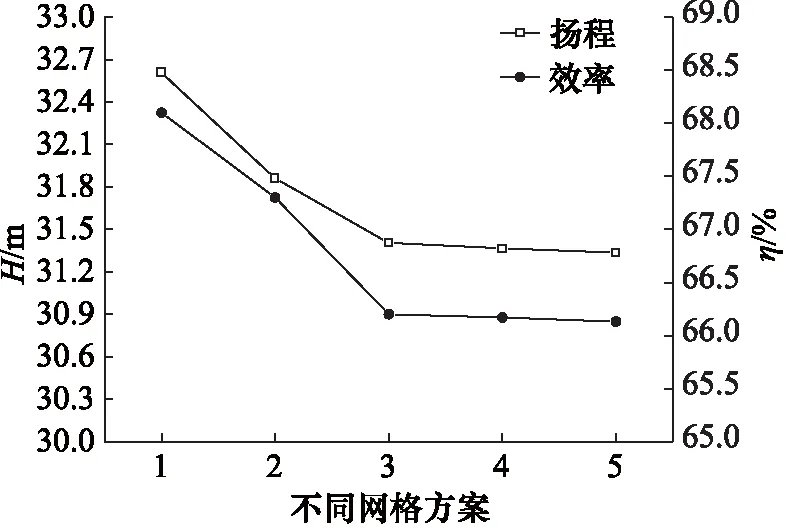

将压缩级模型导入ANSYS软件的网格生成器中进行非结构化网格划分[7-8],将划分后的计算域网格导入Fluent求解器中对混输泵压缩级进行数值模拟。为了减小网格数量对计算结果的影响,选用5组网格方案对混输泵进行网格无关性检验,网格方案1~5分别对应计算域网格数量444.3,565.5,754.1,912.2,11 00.2万,如图2所示。由图2可看出,网格方案3,4,5的数值模拟扬程和效率变化较小,为了节约计算资源,选取方案3的网格数量754.1万对混输泵进行数值模拟。

图2 网格无关性检验

Fluent软件可以较好地对流体机械内的两相流动进行数值模拟[9-10]。在数值计算中,气液两相分别设定为空气和水,选择Eulerian多相流模型和RNGk-ε湍流模型对混输泵进行数值模拟,采用Eulerian多相流模型可以得出流道内气相的分布情况,有助于对混输泵的流场进行分析[11]。计算域的进口边界条件设置为速度进口,进口压力为1个大气压值;出口边界条件设置为压力出口,出口压力的参考值为1个大气压值。采用无滑移边界条件及标准壁面函数法对近壁面区域的流动进行处理[12]。

2 不同加厚方式叶片

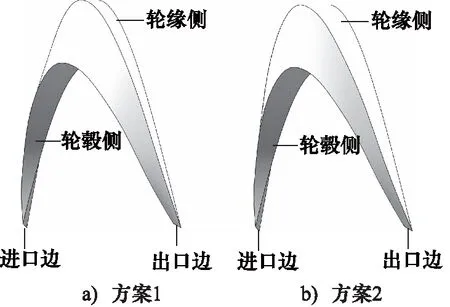

叶片为一系列不同圆周面上的翼型排列而成,不同圆周面上的翼型具有不同的厚度。方案1叶轮的叶片采取常规的加厚方式,即轮毂侧翼型的厚度最大,以满足旋转时叶轮根部的强度,由轮毂侧至轮缘侧的翼型厚度逐渐减小。方案1叶片轮毂侧翼型的最大厚度为9 mm,轮缘侧翼型的最大厚度为5 mm。方案2叶轮的叶片则采取对轮缘侧及轮毂侧翼型进行等厚加厚的方式,即轮毂侧及轮缘侧翼型的最大厚度均为9 mm。方案1及方案2不同圆周面的翼型均采用791翼型的加厚规律对其进行加厚。方案1及方案2叶片的结构如图3所示。

图3 叶片结构图

3 数值结果分析

3.1 不同方案外特性对比

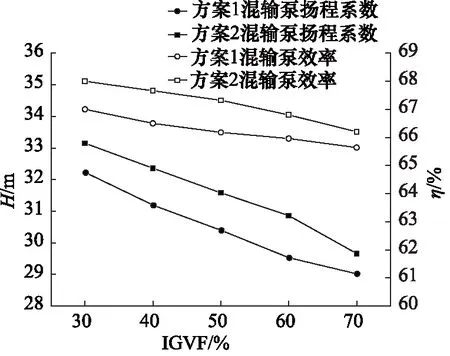

混输泵的外特性参数主要有2个:扬程与效率。这2个参数高,则代表混输泵的水力性能较好。采用上文所述的数值计算方法对具有不同叶轮方案的混输泵进行数值模拟,模拟工况为:流量q0=100 m3/h,入口含气率IGVF为30%,40%,50%,60%,70%,转速n=4500 r/min。如图4所示分别为2种叶轮方案混输泵在不同入口含气率工况下的外特性。

图4 不同方案混输泵外特性

由图4可看出,混输泵的扬程和效率均随着入口含气率的增大而减小,且方案1混输泵的扬程和效率在不同入口含气率工况时均低于方案2混输泵,说明方案2混输泵具有更好的水力性能,叶轮的增压能力高于方案1叶轮,对气液两相介质的输运能力也较强。从混输泵的外特性数值模拟结果可看出,对叶片轮缘侧及轮毂侧的翼型采用等厚加厚的方式有利于提升混输泵的水力性能,提高叶轮的做功能力及混输泵的效率。

3.2 不同方案两相分布对比

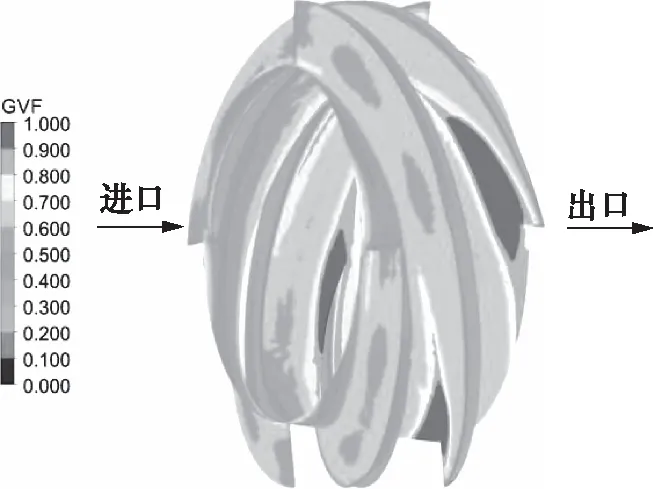

利用后处理软件对混输泵叶轮流道内的气相分布数据进行导出,如图5所示。图中GVF表示流道中气相的含量,GVF值越大,说明该位置处气相含量较高,相反则气相含量较低。由图5可看出,沿着叶片的进口至出口,气相含量越来越高,尤其是在靠近轮毂侧的区域含量最大,且该位置处液相的含量接近于0。说明在该位置处气相形成了滞留,该现象有可能会导致流道内气相两相流动的不规律。叶轮流道内气相聚集现象最严重的区域在靠近轮毂侧位置,气相的聚集程度由轮毂侧至轮缘侧逐渐下降。因此将不同叶轮方案在不同入口含气率工况时的0.1倍叶高处气相分布数据导出,并进行对比分析,如图6所示。

图5 叶轮流道气相分布

由图6可看出,随着入口含气率的增大,流道内气相聚集现象越来越明显。不同叶轮方案内气相的分布状况不同,但其有共同的规律,即气相含量均在流道出口的叶片背面区域接近于1,该位置处发生了气相的聚集现象。不同入口含气率工况下,方案2流道内气相含量接近于1的区域均大于方案1,说明方案2叶轮对于气液两相的混合输运性能优于方案1,气液两相可以更好地从叶轮流出。流道内气相的聚集现象减弱,则对流动的影响较小,否则流动会在此处形成漩涡,进而有可能造成能量损失。

图6 0.1倍叶高处气相分布

方案2采取了对叶片轮缘侧及轮毂侧的翼型等厚加厚的方式,其叶片相对于方案1具有较厚的厚度。方案2叶轮的轮毂侧及轮缘侧翼型具有相等的厚度,不同的厚度对应不同的叶片倾斜度。方案2叶轮的叶片具有较小的倾斜度,该结构导致方案2叶轮对气液两相介质具有较好的输运能力,并且可以在一定程度上减小气相在叶轮流道内的滞留现象,进一步可以稳定流道内的两相流动,减小流动损失,提升混输泵的性能。

4 结论

本研究基于Fluent软件对具有两种加厚方式叶轮的螺旋轴流式油气混输泵进行了数值模拟。结果表明:方案2叶轮,即对叶片的轮缘侧及轮毂侧翼型采用等厚加厚的叶轮,具有更好的水力性能,其扬程和效率都比方案1混输泵高;通过对方案1及方案2流道内气相分布分析可知,2种方案叶轮流道内气相聚集的主要位置相似,均为流道出口的叶片背面区域;但是方案2叶轮流道内气相含量接近于1的区域比方案1的小,说明方案2叶轮具有更好地对气液两相流动输运的能力,流道内气液两相的流动较方案1稳定,叶轮流道内流动较稳定,则对流动造成的影响及损失较小,混输泵的性能则更好,因此对混输泵采用方案2的加厚方式可以提高其水力性能及对两相的混合输运能力。