基于Siemens PLC程序的FANUC机器人IO控制与调用

李亚巍,杨雷,段毅,张智

(上汽通用汽车有限公司武汉分公司,湖北 武汉 430200)

FANUC的智能机器人有着“世界机器人专家”的美誉。因其具有高精度、高可靠性、高稳定性及低成本维护等优点,被广泛应用于焊接、涂胶、喷涂、搬运、码垛、装配等工业领域,尤其是在自动化整车制造业中的不同生产环节中发挥着重要作用,是JPH不断刷新、产品质量不断提高的坚实保障。武汉南厂油漆车间涂胶机器人站共引进22台FANUC机器人,分别应用于UBS 1、2线、UBC1、2线,内涂1、2线和Antichip自动站,其中26台M710ic和4台M20ia,控制柜型号为R-30ib和R-30ia。涂胶机器人是油漆车间的关键设备,尤其是Antichip自动站是瓶颈工位,起着至关重要的作用。

在故障处理过程中,常常因为机器人或PLC输入输出信号的原因而导致故障无法复位,致使故障不能及时处理,进而导致的较长时间的停机现象。所以,了解常用IO点、IO配置方法及PLC程序对常用IO点的调用,能够对现场故障的处理提供直接的指导和帮助。

1 常用IO点介绍

IO指令用来改变信号输出状态和接受输入信号,分为通用IO和专用IO,本章节将以UBS 1线R1机器人为例,介绍实际生产中常用的IO点。

1.1 通用IO

通用IO包括数字输入输出、群组输入输出和模拟输入输出。

(1)数字输入输出DI[i]/DO[i]。数字输入输出一般为bool型,1=on(接通),0=off(未接通),DI信号为PLC输入给机器人的信号,DO信号为机器人输出给PLC的信号。UBS一线R1机器人常用数字DI注释及功能介绍如表1所示。

常用数字DO注释及功能介绍如表2所示。

(2)群组输入输出GI[i]/GO[i]。组IO是用来汇总多条信号线并进行数据转换的通用数字信号,组信号的值用二进制或十六进制数来表达。它可以将信号编号作为一个组进行定义,一般一根电缆分配一个组,即使数字IO重复也无妨。根据现场实际情况,组IO出厂时已经分配好,实际生产过程中很少用到,在此不做过多介绍。

(3)模拟输入输出AI[i]/AO[i]。模拟量主要有温度、压力、流量、速度等。在我们现场的实际应用中,模拟量通过A/D转换模块转换成数字量,再经PLC处理,然后,进行控制。现场机器人未配置模拟量IO,模拟量已经通过PLC转换成数字量。

1.2 专用IO

专用IO分为系统输入输出IO、操作面板输入输出IO和机器人输入输出IO;其中操作面板输入输出IO和机器人输入输出IO为硬线连接,不需要另外配置。

(1)系统输入输出UI[i]/UO[i]。系统输入输出IO又称外围设备IO,是在系统中已经确定了其用途的专用符号,这些信号经过IO单元通过IO link与遥控装置和外围设备连接,从外部控制机器人。UBS一线R1机器人常用UI注释及功能介绍如表3所示。

表1 常用DI注释及功能

表2 常用D0注释及功能

表3 常用UI注释及功能

表4 常用U0注释及功能

常用U0注释及功能介绍如表4所示。

(2)操作面板输入输出SI[i]/SO[i]。操作面板IO顾名思义,就是通过操作面板进行信号的控制,通过硬线连接,无需配置信号。

操作面板常用SI注释及功能介绍如表5所示。

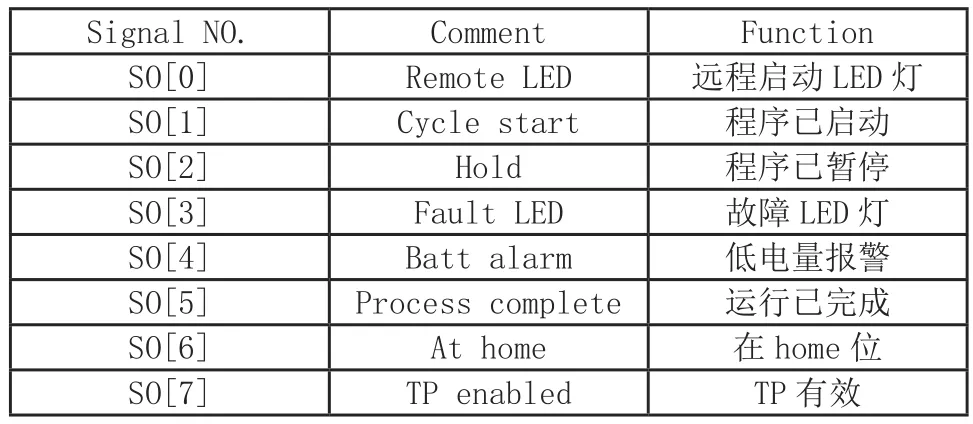

操作面板常用SO注释及功能介绍如表6所示。

表5 常用SI注释及功能

表6 常用SI注释及功能

(3)机器人输入输出RI[i]/RO[i]。机器人IO分布在机器人手臂上,是数字信号,经由机器人,被作为末端执行器IO使用,末端执行器与机器人的手腕上所附带的连接器连接后使用。共有8个输入信号和8个输出信号。现场机器人配置的机器人输入输出为出厂默认配置。

2 IO配置方法

配置机器人I/O前,我们需要了解IO板和配置界面Range,Rack,Slot,start等基本含义。FANUC标准IO板中有process IO板,model A/B板等,车间现场由于用的网络通讯,常用的是Profibus和Profinet与PLC通讯来传输I/O,无另外的Fanuc标准的I/O板,通过一块Fanuc通讯网卡来传递I/O信息。

Range是所需要配置的范围;Rack是机架,现场使用的是Profibus网络通讯,故在rack处输入67与66,67代表机器人做从站,西门子PLC做主站的通讯,66代表机器人做主站,工艺系统做从站的通讯;slot是插槽,Profibus和Profinet网络默认是1;start是该配置内容的起始地址。这里我们主要讲解两种最常用的信号:UOP和DI/DO信号。

2.1 配置UOP信号

虽然UOP是系统已经规定的专用信号,但是,还是配置到具体的IO模块或通讯模块上,默认现场UOP为全部分配模式,见表7。

表7 I/O UOP 配置

UOP配置步骤:依次按键操作:MENU—SETUP—I/O—UOP,F2切换到CONFIG状态(按F3 IN/OUT 切换输入输出信号到UI);CONFIG界面中选择range,UO是1-20,UI是1-18,此处与西门子PLC通讯,机器人作为从站,Rack是67,Slot选择1,Start输入1;配置成功后,Stat显示PEND,代表配置无冲突,若显示INVAL,则配置有问题,需要重新配置,显示PEND后,重启后再进入会显示ACTIV,表示配置成功。

2.2 配置DI/DO信号

DI/DO信号是现场用的最多的信号,通过profibus网络,将外围设备的信号传输到机器人进行信号交换,见表8。

表8 DO配置

DI/DO配置步骤:依次按键操作:MENU—SETUP—I/O—Digital,F2切换到CONFIG状态(按F3 IN/OUT 切换输入输出信号到DI);CONFIG界面中此处与西门子PLC通讯,机器人作为从站,Rack是67,range根据现场需要选择1-224,Slot选择1,Start输入25;同时,DI/DO还与工艺系统进行通讯交换,机器人作为主站,Rack是68,Slot选择1,Start输入25,注意输入的地址不能和其他地址重复,否则,会无法识别或者识别错误;配置成功后,Stat显示PEND,代表配置无冲突,若显示INVAL,则配置有问题,需要重新配置,显示PEND后,重启后,再进入会显示ACTIV,表示配置成功。

3 PLC程序对IO点的调用

机器人与PLC通过Profibus通讯,在西门子PLC中DB21-DB24中储存机器人与PLC的输入输出信号,机器人的输出信号相当于PLC的输入信号,在DB块中找到输入信号,即可找到对应的调用信号。

3.1 UO信号调用

由表9可以看出,PLC中DB地址的编号从0.0开始,即我们配置UO时,start输入为1,此时,从DB地址的第一位开始配置。

3.2 DO信号的调用

从表10 DO配置可以看出,PLC中DB地址的编号从3.0开始,即我们配置DO时,start输入为25,此时,从DB地址的第25位开始配置。

3.3 PLC程序的调用

此处截取部分PLC程序,通过程序将机器人IO传递指DB背景块,然后,在程序中就可直接调用IO信号进行编程处理了。

同样,通过以上PLC与机器人的IO信号交换,可以将所有机器人需要的信号通过PLC传递给机器人,然后,机器人进行运动。

4 结语

通过对常用IO点介绍、IO配置的方法以及PLC程序对IO点的调用,了解现场常见的IO控制点后,通过故障描述和故障现象,可以模拟或者强制某些IO信号,快速地处理对现场故障的处理提供直接的指导和帮助。