原料药生产中带水剂选用的模拟与优化

(华东理工大学工程设计研究院有限公司,上海 200237)

关键字:原料药;带水剂;模拟优化

原料药生产中,常在蒸馏或精馏时加入溶剂带水,将体系中的水移出体系。加入的溶剂被称为带水剂(又称携水剂、脱水剂)。具体分析带水剂使用工况,可分为两类。

一类是反应时带水,常见于酯化反应。酯是由羧酸和醇在酸催化下,羧酸中的羟基被烃氧基取代的可逆反应制得的产物[1]。反应有水生成。加入带水剂将生成的水及时移出反应体系,即反应体系中水量减少,使反应物浓度提高,从而加快了反应速度;另外有机化学反应常伴有副反应发生.加入带水剂降低了酯化反应体系的温度,可以抑制副反应的发生,提高原料的利用率。

另一类是精制时带水,常见于后处理精制工段。体系中含产物、杂质、水,从热力学上三者能形成二元或三元共沸物,很难通过蒸馏或精馏分离;在溶解度上三者混溶或部分互溶,很难通过分层分离。加入带水剂能打破原有的热力学平衡,带水剂能与水成共沸物而将水及时带出反应体系[2]。

如何选择带水剂,简单定性来说,加入的带水剂应具有如下特点:

(1)带水剂能与水形成共沸物,并且共沸温度要适中。温度太高,对蒸馏加热介质温度和加热设备要求较高,投资成本高;温度太低则不便于冷凝回收,易产生VOCs,对环境造成污染。

(2)带水剂与水之间的相互溶解度较小,能通过分层操作,实现带水剂和水的分离。这样随带水剂返回体系的水少,能加快分水速率。同时分离出的水中溶解的带水剂少,减轻废水处理难度。

(3)带水剂与产物应容易分离。带水剂与产物一般通过精馏方式分离,选择的带水剂与产物应有较大挥发度差异,便于精馏分离。

(4)带水剂应选用环保型溶剂。苯、氯仿、四氯化碳等溶剂毒性较高,溶剂的阈限值较低[3],易引起人员中毒,不宜选用。

由上可见,带水剂的选用是原料药生产实现绿色工艺的关键因素之一,同时带水过程往往能耗较高,选用合适的带水剂可降低原料药制造成本,提高产品竞争力。

原料药生产中常用的带水剂有甲苯、二甲苯、环己烷、二氯甲烷。

甲苯为无色澄清液体,有苯样气味,有强折光性,极微溶于水,相对密度 0.866,凝固点-95℃,沸点110.6℃。甲苯衍生的一系列中间体,广泛用于染料、医药、农药、火炸药、助剂、香料等精细化学品的生产,也用于合成材料工业。

二甲苯为无色透明液体,有芳香烃的特殊气味,不溶于水,沸点为137~140℃,二甲苯属于低毒类化学物质。广泛用于涂料、树脂、染料、油墨等行业做溶剂;用于医药、炸药、农药等行业做合成单体或溶剂。

环己烷为无色有刺激性气味的液体,不溶于水,溶于多数有机溶剂,极易燃烧,常规用作一般溶剂、色谱分析标准物质及用于有机合成,可在树脂、涂料、脂肪、石蜡油类中应用,还可制备环己醇和环己酮等有机物。

二氯甲烷为无色透明液体,具有类似醚的刺激性气味。微溶于水,溶于乙醇和乙醚,是不可燃低沸点溶剂。可用于在制药工业的反应介质,用于制备氨苄青霉素、羟苄青霉素和先锋霉素等。

目前对原料药生产中带水剂选用进行模拟优化的定量研究较少,本文以药厂中常用的带水剂甲苯、二甲苯、环己烷、二氯甲烷为例介绍Aspen Plus模拟在带水剂选用的应用。

1 工况分析

某原料药生产中的酯化工段,一批物料酯化会产生400 kg 水。反应物与水形成共沸物,共沸温度为95℃,且反应物和产物在水中溶解度较大,难以分层分离。需在反应中加入带水剂,加热回流带水。实验时采用甲苯、二甲苯、环己烷、二氯甲烷作为带水剂,均有带水作用。但对于放大到生产的带水效果,缺少数据,需要模拟优化。

2 带水过程分析

用反应釜直接蒸馏带水会导致反应物被带出,因此采用精馏。装置示意如图1所示。

图1 装置示意Fig.1 Schematic diagram of installation

带水剂带水过程可分为以下几步:

(1)刚开始时反应釜加热,随着反应的进行,水分随即增加。

(2)全塔全回流,建立全塔的稳定温度梯度和浓度梯度。塔顶为高纯度共沸物(带水剂、水)。

(3)采出共沸组分,冷凝后静置分层。分层的有机相主要为带水剂,返回反应釜内继续带水。水相采出去为废水。

(4)随着水分的持续采出,反应平衡进一步向正反应方向推动。

(5)回流分水一段时间后,反应物转化完全,带水过程结束。

3 模型的建立和验证

热力学方法是影响模拟计算的关键因素。在Aspen Plus中设置很多个物性方程可供选择,较为常用的是Wilson,NRTL和UNIQUAC。

NRTL物性方程适用于极性物系、低压体系、有交互参数化及液液平衡数据的体系[4]。

本工况的带水剂-水系均为常压体系。常用介电常数表示溶剂的极性,20℃时水的介电常数为80,因此该体系属于极性体系,选用NRTL物性方程较合理。

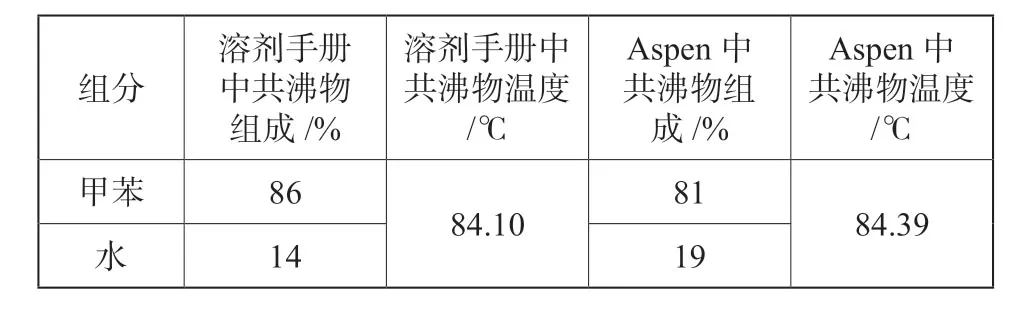

查询溶剂手册,得到甲苯-水的共沸物数据[5],同时Aspen 查询共沸物组成,如表1所示。

1.2.2 不同培养时间PS液体培养法产孢量测定。采用上述PS液体培养法,培养甘薯黑斑病菌。每1、2、3、4 d取出3瓶培养液,每瓶培养液制片3张,测量孢子悬浮液中目镜10倍及物镜20倍显微镜下一个视野的孢子数,不同培养条件下的产孢数。以上述对照组①和对照组②方法培养5~6 d作为处理对照。

表1 甲苯-水共沸物组成和共沸温度Tab.1 Toluene-water azeotrope composition and azeotrope temperature

可以看到溶剂手册中的甲苯-水的共沸温度为84.1℃,甲苯含量86%。选用NRTL物性方程,查询的共沸温度为84.39℃,甲苯含量为81%。共沸温度基本一致,共沸组分稍有偏差,结果很接近。证明该物性方程准确,能够用于甲苯-水体系的模拟优化。其他几种带水剂-水体系的验证也基本相同,不再重复叙述。

4 模拟优化

在设备加热能力一定条件下,带水剂效率直接决定了酯化反应时间,带水效率高可缩短操作时间,减少设备数量,节省设备投资成本。同时带水效率提高,也能够节约蒸汽、循环水、低温水的用量,降低公用工程的成本。这些因素中公用工程成本是关键指标。

另一方面,分出水相中会含有带水剂,需要去污水站进行处理。因此废水中COD也是关键指标。

因此,将带水过程公用工程成本和废水COD作为指标,衡量带水剂的带水效果。

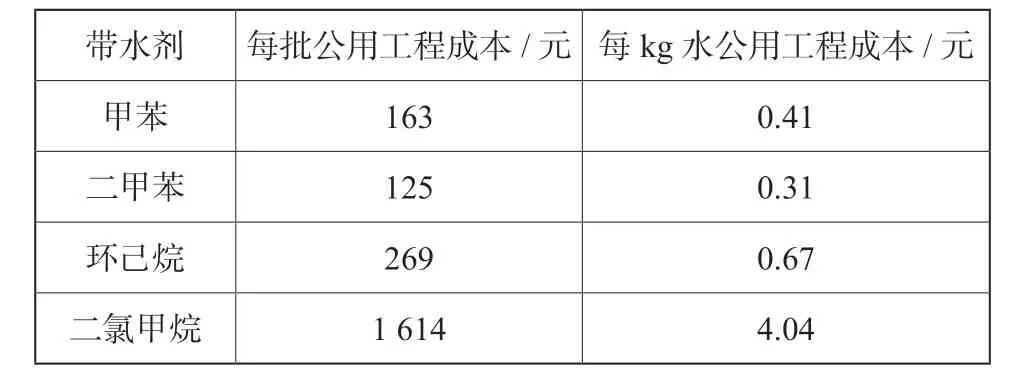

首先假定带水剂用量采用1倍水量,即400 kg带水剂,得到不同带水剂公用工程消耗量如表2所示。

表2 不同带水剂公用工程的消耗量Tab.2 Consumption of utility for different water-carring

可以看到,二甲苯的带水公用工程消耗量最少。二氯甲烷带水公用工程消耗量最多。分析原因,可发现二氯甲烷-水共沸组成中水含量仅为1.5%,相当于带水过程中每汽化100 kg 共沸物,有98.5%都是二氯甲烷,大量的二氯甲烷被反复汽化冷凝,消耗了大量能量。而且二氯甲烷-水共沸温度为38.1℃,沸点较低,需大量低温水的负荷才能全部冷凝。反观二甲苯-水共沸组成中含水29%,是几种带水剂中最高的。这也是二甲苯带水效率高的主要原因。

为了更直观地比较公用工程成本,把蒸汽、循环水、低温水折算为公用工程成本进行比较。取蒸汽210元/吨,循环水0.3元/吨,低温水1.1元/吨。得到几种带水剂公用工程成本如表3所示。

表3 不同带水剂公用工程成本Tab.3 Utility costs for different water-carrying agents

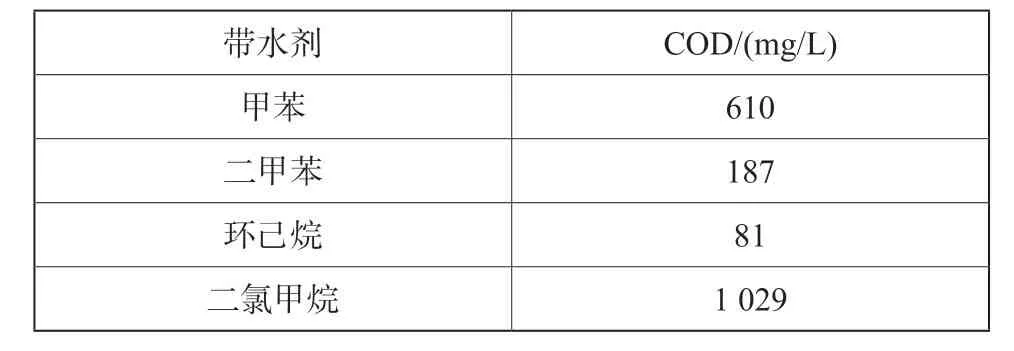

将不同带水剂产生的废水COD进行比较,得到表4。

表4 不同带水剂产生废水CODTab.4 Waste water COD for different water-carrying agents

可以看到,环己烷带水产生的废水COD最低,为81 mg/L。二氯甲烷带水产生的废水COD最高,为1 029 mg/L。二甲苯带水产生的废水COD居中。目前医药企业污水站接收污水COD范围3 000~5 000 mg/L。二甲苯带水产生的废水COD 在可接受的范围内。

综合带水过程公用工程成本和废水COD,本工况应选择二甲苯作为带水剂。

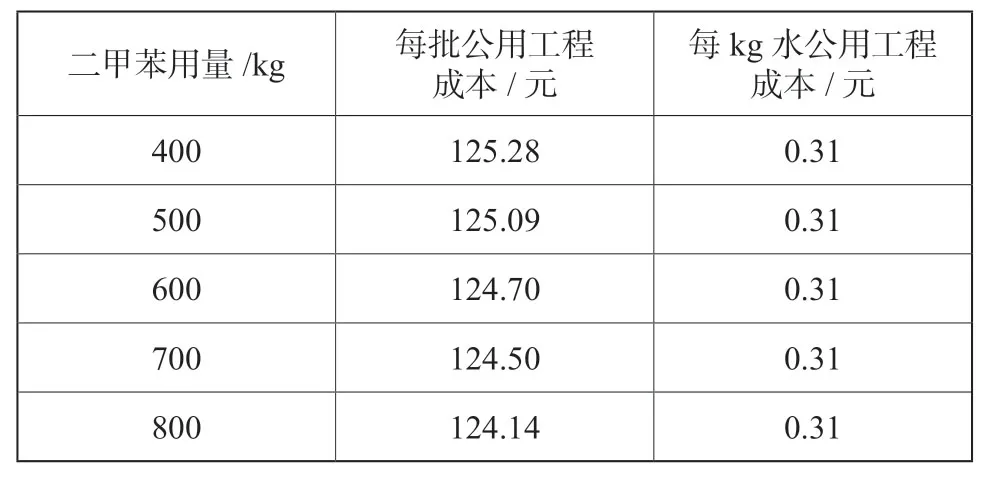

在选定带水剂后,调整带水剂用量,考查带水剂的用量对带水效果、带水成本的影响。

本文把不同二甲苯用量情况下的带水公用工程成本进行比较,得到表5。

表5 不同二甲苯用量的带水公用工程成本Tab.5 Cost of utilities for different xylene dosages

由表5可发现,随着带水剂用量的增加,带水效果没有提高,公用工程成本也没有随之降低,这是因为带水剂在体系中是反复汽化冷凝循环使用的,只要带水剂的用量能建立起全塔温度和浓度分布就足够,额外补充带水剂既无法提高带水效果,也无法降低带水成本。而且加入的带水剂最终都要以精馏形式采出,多加入的带水剂反而会耗费更多的回收成本。

5 结论

基于工厂实际工况,对带水剂甲苯、二甲苯、环己烷、二氯甲烷精馏带水过程进行模拟优化。对比共沸温度和共沸组分,验证了物性方程的准确。以带水过程公用工程成本和废水COD作为指标衡量带水剂的带水效果,结果表明,二甲苯带水公用工程成本最低,有很大的成本优势,废水COD 在污水站可接受范围内。同时对带水剂用量进行比较,发现带水剂用量能建立起全塔温度和浓度分布即可,多加带水剂无法提高带水效果。本文对原料药生产中带水剂选用具有一定指导意义。