石化装置泵用湿封API冲洗方案的具体选型与应用探讨

任宝杰,王彬,王民中,郝木明

(1.东营海森密封技术有限责任公司,山东东营 257000;2.中石油华东设计院有限公司,山东青岛 266071;3.中海油石化工程有限公司,山东青岛 266101;4.中国石油大学(华东)密封技术研究所,山东青岛 266580)

API 682标准自1994年由美国石油协会(API)推出以来,在全球石油化工行业以离心泵为主的旋转泵类用机械密封及其系统设计、制造、验收等方面逐渐被广泛应用,尤其是第四版,针对泵用密封提供的各种冲洗系统基本实现了石油化工各类泵使用工况的全覆盖,几乎臻于完善,目前已成为国内石油化工行业的“金标准”,国内大部分标准、书籍等均对其直接引用、推广普及[1-4]。

但在国内各类石油化工装置泵群密封实际应用过程中,由于装置建造时间早晚、资金投入多少、用户使用偏好、泵及密封厂家水平高低等原因,导致诸多参照API 682标准选用的泵用密封冲洗系统不能有效解决现场问题[5-7]。本文针对石化装置常见的泵用湿封冲洗系统选用及优化进行探讨,总结出基于API 682标准冲洗方案的具体应用要点。

1 冲洗系统方案具体应用要点

冲洗系统方案是指对密封进行直接冷却、冲洗的方式,冲洗流体直接与介质相连通。在石化装置中常用的典型方案有Plan 11、Plan 21、Plan 23、Plan 31和Plan 32。

1.1 Plan 11 正向旁通自冲洗

Plan 11方案冲洗液进入密封腔靠近机械密封端面处冲洗端面,然后穿过密封腔回流到泵腔体内,是默认的单封或双封内侧密封冲洗方案。选取时需注意:对于高扬程泵需要根据冲洗量和汽化裕量,计算确定合适的孔板个数、直径以及喉口衬套间隙,不能简单地选取孔径3 mm的单孔板;对于较低扬程泵,需要详细核算流程阻力,避免出现冲洗量不足的情况,如有必要,可在密封旋转件上增加轴向泵送装置以提高冲洗量;在易汽化介质或摩擦热较多的高PV值场合应该采用多孔冲洗。

1.2 Plan 21 带换热器正向自冲洗

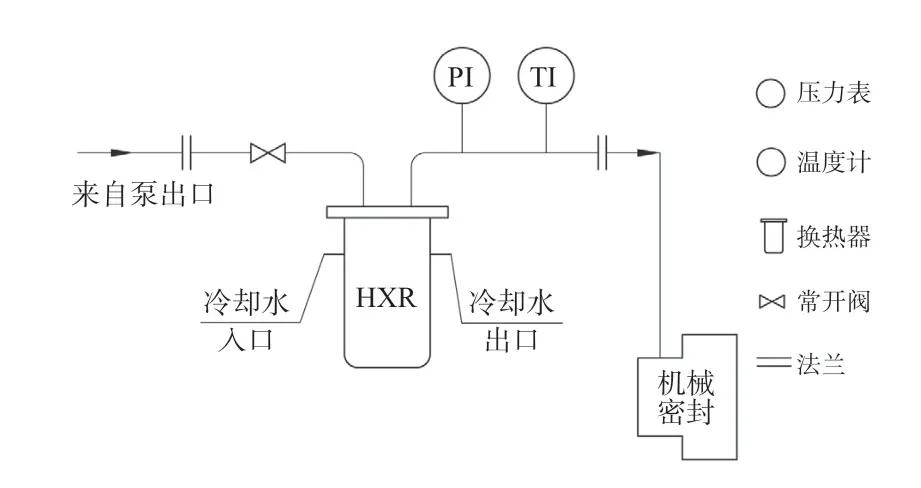

Plan 21方案从泵出口引入冲洗液,经换热器进入密封腔靠近机械密封端面处冲洗端面,然后穿过密封腔回流到泵腔体内。选取时需注意:换热器管程为工艺介质,壳程为冷却水;换热器常用水冷盘管换热器,国内产品多为立式安装,国外进口产品多为卧式安装,一般来讲区别不大,但是如果卧式安装采用蛇形盘管方式可以实现管程的高点排空、低点排凝;冷却器可采用风冷型式,有条件时增加强制风冷装置;需保证冷却后液体温度,太高不利于冷却,太低可能会导致晶体析出或黏度变大,尤其是高扬程泵,可在管路上增加API 682标准中未提及的阀门和压力表,在设备运转期间通过操作阀门观测压力表读数,确定出较为准确的冲洗量并调节;使用时需要先通冷却水,避免热介质进入换热器产生热应力;对于高温泵停车期间可能存在热虹吸产生的冲洗流动,此现象为正常现象,可不予处理。

图1 改进后的Plan 21 流程图Fig.1 Flow chart of improved Plan 21

1.3 Plan 23 介质循环冲洗

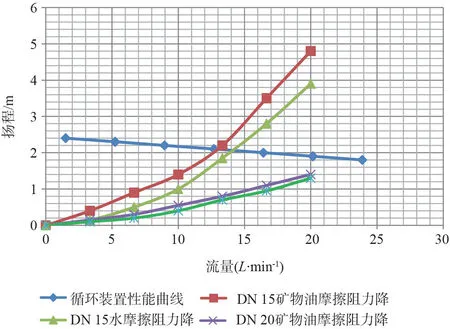

Plan 23方案是从密封腔内的泵送环通过冷却器回到密封腔的循环。选取时需注意:该方案更适用于较低黏度介质,高温原油、油浆、渣油、蜡油等工况慎用;设计时建议参考泵装置特性图H-Q及h-Q曲线,制定Plan 23系统专用H/h-Q曲线并按照其进行泵送环和管路设计,保证使用时能够到达所需冲洗流量;H-Q和h-Q曲线可采用试验测试拟合得出;启动前必须顶端排气,若介质属于易汽化介质,应增大冷却水量并保证比较小的喉口衬套间隙;冷却水要求采用软化水,流速控制在1.5~2.5 m/s之间,最高进口温度不超过32℃,最高出口温度不超过49℃,以免结垢。

图2 用于Plan 23方案的H/h-Q曲线示例Fig.2 Example graph of H/h-Q for Plan 23

1.4 Plan 31 带旋液分离器正向自冲洗

Plan 31方案是从泵的出口通过旋液分离器把洁净的液体输送到密封腔的循环过程,固体颗粒被送到泵的入口管线。该方案并不能有效地防止固体颗粒对密封的影响,更多时候是工程公司在新项目设计时为开车运行期间所做的临时措施而被采用。

1.5 Plan 32 注入式冲洗

Plan 32方案是将冲洗液从外部引入,冲洗密封端面后,进入泵腔体。选取时需注意:冲洗流量除满足冷却需求以外,还应根据喉口衬套间隙计算间隙中流速,流速一般不低于1 m/s,避免泵内介质窜入密封腔;API 682中将压力表作为必选项,流量计作为可选项,在实际使用过程中流量计的作用更大于压力表,建议在方案选取时将流量计作为必选,以便直观监测流量大小,避免过大造成浪费,过小无法满足正常需求;目前大部分石化企业多采用散件供货,建议设计时可将Plan 32 集装式供货,现场安装、操作更为简便、整洁。

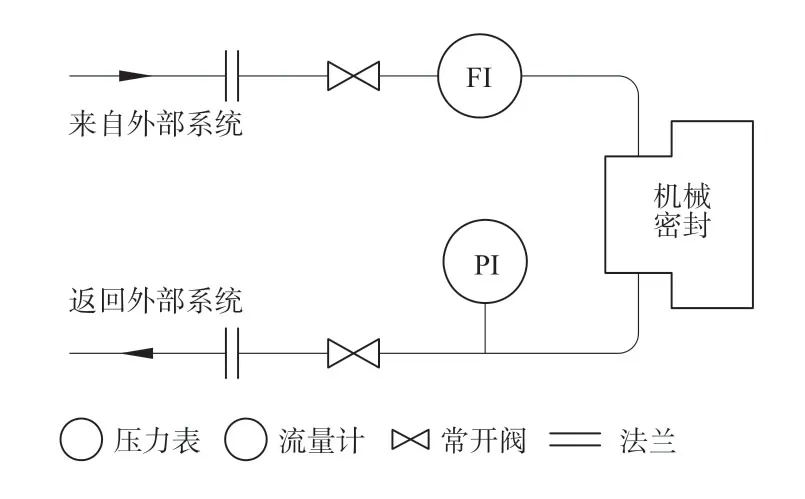

图3 现场集装式供货的Plan 32系统图Fig.3 System diagram Plan 32 for integrated supply

1.6 密封腔压力估算

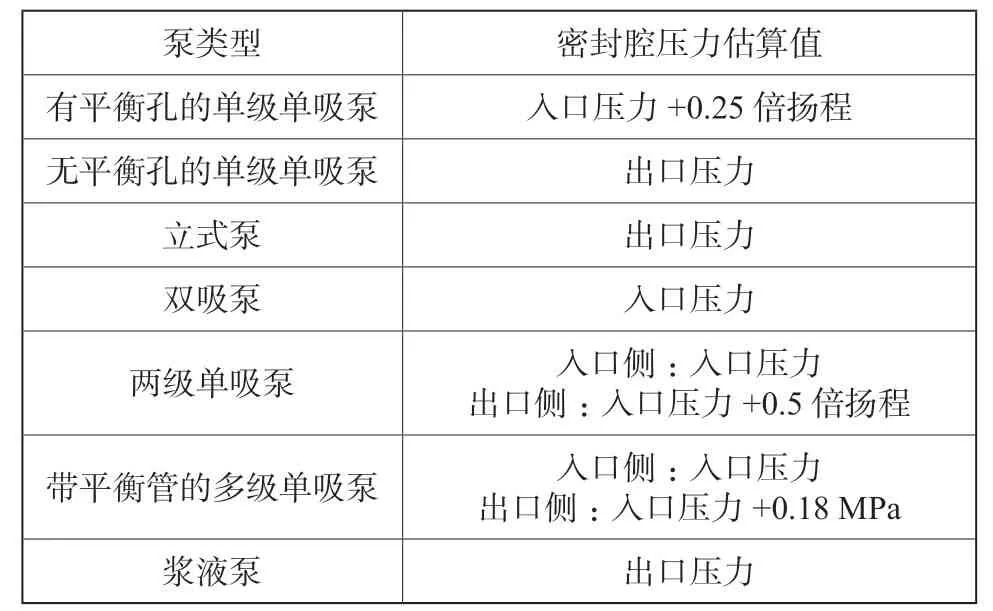

冲洗系统因与密封腔之间相连,故密封腔压力与系统参数设计息息相关,本文提供了一种较符合现场实际工况的密封腔压力估算方法,可供设计时参考,具体计算方法见表1。

表1 密封腔压力估算表Tab.1 Estimation table of seal chamber pressure

2 循环冲洗系统方案具体应用要点

循环冲洗系统方案是指配套于双端面密封之间的冲洗方式,冲洗流体与介质由内侧密封隔开。在石化装置中常用的典型方案有Plan 52、Plan 53A、Plan 53B、Plan 54。

2.1 Plan 52储罐缓冲液循环冲洗

Plan 52方案中外部储液罐为布置方式2 密封提供缓冲液。选取时需注意:API 682中要求系统顶部阀常开,管线排空或者接入火炬管网,但在实际使用过程中部分客户将顶部阀门关死,内侧密封一旦存在泄漏,罐内压力将持续上涨,虽不推荐如此使用,但多数情况下压力达到某一数值后能够保持稳定,需要注意的是虽然工程上常将Plan 52 称之为无压罐,但实际上仍应按照带压容器和管道进行设计制造;压力变送器和液位变送器也可用压力开关和液位开关代替,压力一般可取0.1 MPa 高报,液位一般只设置低报,根据客户要求可设置高报。

2.2 Plan 53A储罐阻塞液循环冲洗

Plan 53A方案外设加压隔离液储罐为布置方式3 密封提供洁净的液体。选取时需注意:一般氮气压力不超过1 MPa,避免氮气在油的溶解度过大;API 682中顶部仅设置一个通断阀门,而实际应用中客户所提供的氮气压力与所需压力常不匹配,因此顶部管线上设置气体减压阀应作为一个必选项;在部分低转速、小轴径泵配套Plan 52系统上未接冷却水,仅靠管线和罐体散热,实际应用中也能满足正常需求,因此在不具备冷却水现场,可仔细核算密封发热量,并考虑在管线增加翅片等方式满足使用需求;压力变送器和液位变送器也可用压力开关和液位开关代替,压力一般可取密封腔压力+0.14 MPa 低报,液位一般只设置低报。

图4 建议的Plan 53A 流程图Fig.4 Flow chart of improved Plan 53A

2.3 Plan 53B储罐阻塞液循环冲洗

Plan 53B方案预先加压的气囊储压器提供压力给循环系统,用于布置方式3的密封。选取时需注意:API 682 附录F 提供了充气压力和隔离液充注压力的计算方法,如果完全按照该推荐方法进行计算,密封腔压力较高时会存在外侧密封承压较高的问题,图5给出了密封腔压力为2 MPa的算例,隔离液压力达到了3.6 MPa,因此给外侧密封增加了很大负担,结合多年工程经验,建议密封腔压力高于0.5 MPa时不推荐采用标准中的算法进行计算;当密封腔压力较高时,本文提供一种简便的计算方法:0℃时预充气压力为0.8倍密封腔压力,25℃时预充气压力为0.87倍密封腔压力,其余温度下预充气压力可利用插值法计算得到,固定报警压力取密封腔压力+0.14 MPa,隔离液压力取1.2倍固定报警压力+0.05 MPa,该方案在压力较低时使用,会存在囊式蓄能器有效容积浪费的问题;尤其是在新项目开车前补液时,若用手动补液泵补液,效率非常低,而且可能会消耗其使用寿命,因此补液泵管线上建议增加补液车接口;虽然存在囊式蓄能器内几乎无液,突然内侧密封失效,介质窜入囊式蓄能器内损伤橡胶的可能,但这种事件概率极低,在正常设计过程中可不予考虑,因此对于冷却器的安装位置并无特殊要求。

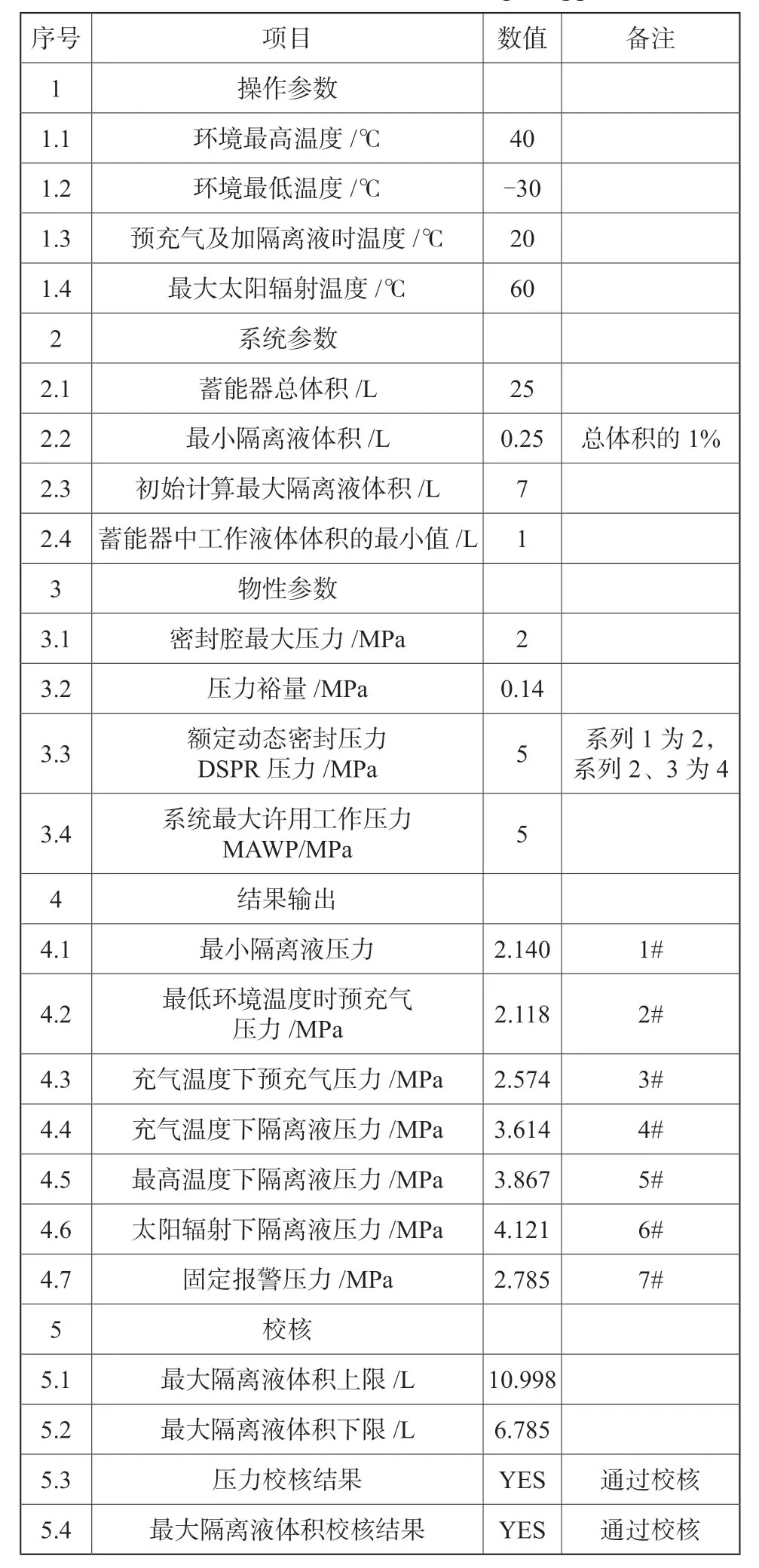

表2 按照附录F 计算的Plan 53B系统相关压力Tab.2 Pressure of Plan 53B according to appendix F

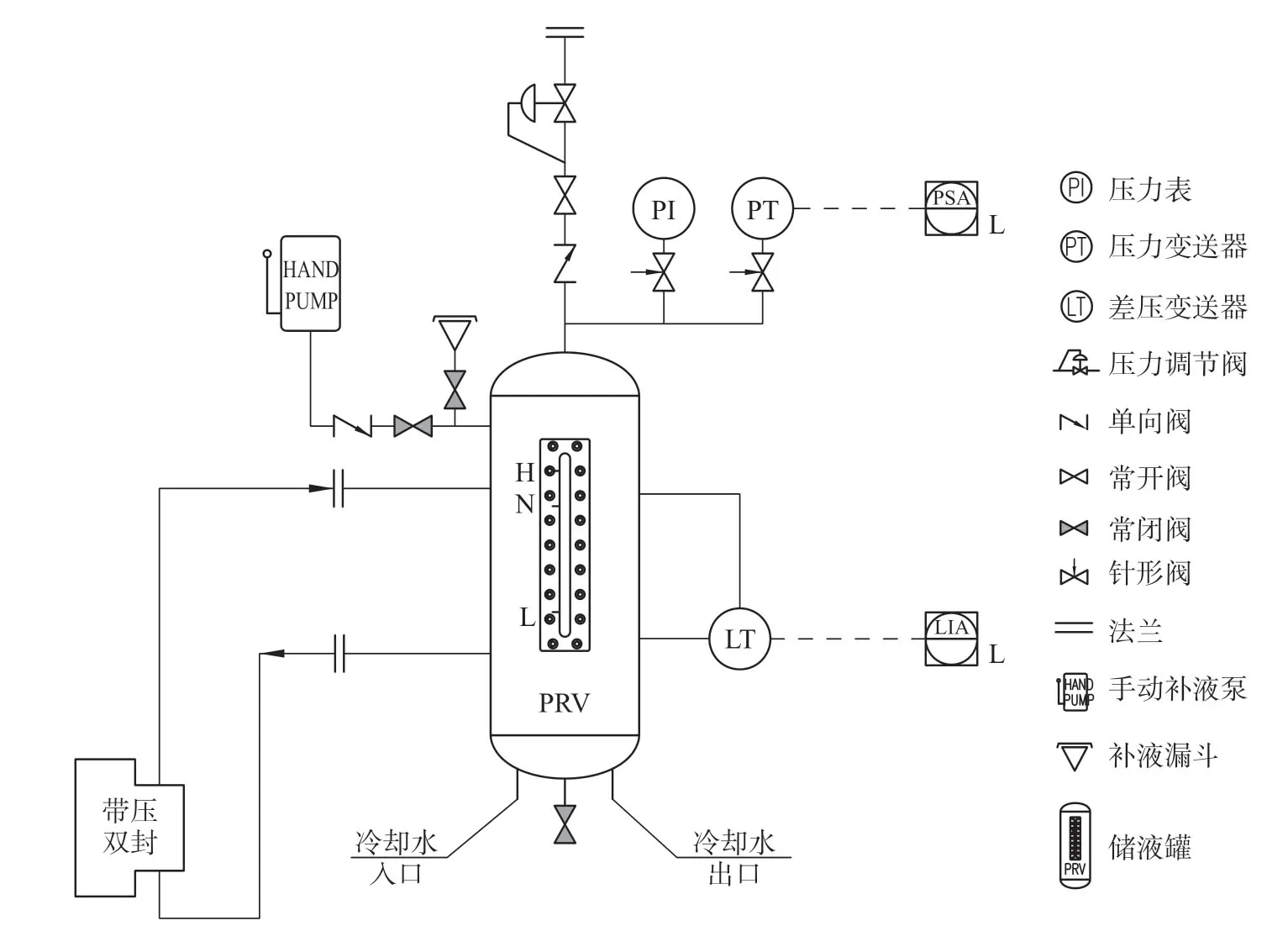

2.4 Plan 54外加系统阻塞液循环冲洗

Plan 54方案是由外部加压和循环系统提供洁净液体给布置方式3的密封,其与Plan 55类似,仅是加压压力比密封腔压力高或低的区别。选取时需注意:Plan 54方案有着比Plan 53系列更好的冲洗冷却性能,因此在仅考虑密封效果而言,优先推荐Plan 54方案,通常为一带多,但该方案存在不同泵所需冲洗量不一致,一台泵内侧密封泄漏后不易判断等问题,本文建议采用如图5所示流程,流量计准确显示每台密封的冲洗量,如果发现油站液位不正常下降,可通过关闭每台密封进出口阀门观察压力表示数值变化来进行判断。

图5 建议的Plan 54 流程Fig.5 Flow chart of improved Plan 54

2.5 换热器面积的确定

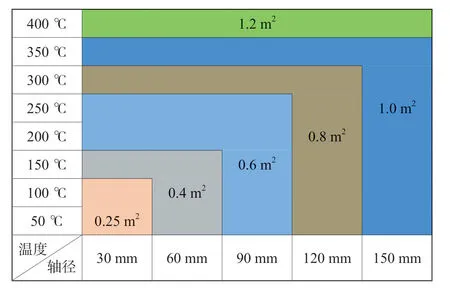

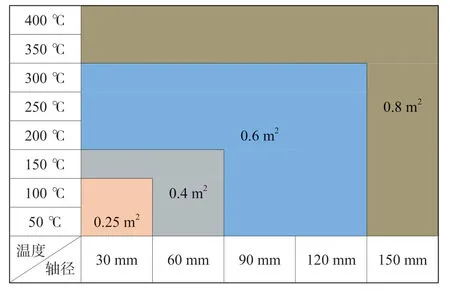

在Plan 53B、Plan 23、Plan 21方案中一般均配有水冷换热器,API 682中给出了一些计算条件。本文根据多年工程经验,给出了根据介质温度和轴径选用换热器面积的图表,如图6和图7所示,可供工程设计参考。

图6 适用于Plan 21的换热器面积选择图Fig.6 Heat exchanger selection chart of Plan 21

图7 适用于Plan 23和Plan 53B的换热器面积选择图Fig.7 Heat exchanger selection chart of Plan 23 and Plan 53B

3 冷却冲洗系统方案具体应用要点

冷却冲洗系统方案是指用于机械密封与大气之间的冲洗方式,会有少量冲洗流体排入大气环境。在石化装置中典型方案是Plan 62,该方案在高温泵密封上最为常见,能够有效延长整个密封的使用寿命。由于外侧仅靠碳环等节流密封进行封堵,存在少量冷却水排到现场的情况,目前有被各个石化企业逐渐放弃的趋势。但从保证密封效果而言,建议保留Plan 62系统,若轴向空间足够,可将碳环节流密封替换为短型机械密封组件。

4 结束语

机械密封冲洗方案的合理选择与正确调整对泵用密封长周期稳定运行至关重要,但各石化装置公用条件、泵工况等复杂多变,各厂家设计、制造、维护水平不同,想要对每一台密封选配最优的冲洗方案不能仅依靠满足API标准规定,应具备相当丰富的工程经验和扎实的理论基础,并做到因时制宜、因地制宜。本文对常用的冲洗方案给出了一些关键的常用的经验,并给出了一些依据API 682标准做出的优化调整方案,希望能给工程设计人员提供一些有益参考。