木质素/无机填料复合补强橡胶的研究进展

朱时祥,徐新建,李 明,唐成伦,庄 伟,朱晨杰,应汉杰

(1.南京工业大学 生物与制药工程学院 国家生化工程技术研究中心,江苏 南京 211800;2.杭州中策橡胶有限公司,浙江 杭州 310018)

橡胶作为一大类高分子材料在轮胎、密封圈和传送带等领域具有广泛的应用,大部分橡胶需要经过补强才能满足实际应用中对强度、硬度和耐磨等性能的要求,因此橡胶补强剂在橡胶加工工业中具有举足轻重的作用[1]。补强剂在橡胶基体中的分散性越好、粒径越小,它与橡胶大分子的相互作用力越强,限制橡胶大分子运动的能力越高;同时,补强剂阻碍微裂纹扩展和分裂大裂纹的能力越强,对橡胶的补强效果越好。只有当补强剂在橡胶基体中分散成在至少一个维度上属于纳米尺度(1~100 nm)的纳米粒子时,才能表现出强烈的表面效应、小尺寸效应等纳米效应,这些纳米效应正是橡胶补强作用的来源[2]。

传统橡胶补强剂一直以炭黑为主,但炭黑的生产需要消耗大量的化石能源[3],如6~8万m3的天然气才能生产出1 t天然气炭黑[4],其高能耗、高物耗及高污染的特点,使其发展受限,因此,寻找和开发低能高效及无污染的橡胶补强剂,尤其是可再生的生物基橡胶补强剂显得尤为重要。

除传统的炭黑补强剂以外,橡胶加工过程中还常加入其他无机填料,如硅铝酸盐矿、碳酸钙等。无机填料具有良好的刚性、尺寸稳定性和热稳定性,然而无机填料与橡胶共混时,难以达到纳米尺度的分散[5-6],所以需要借助必要的改性剂对其进行表面改性以提高无机填料在聚合物中的分散性。

1 木质素结构和性质概述

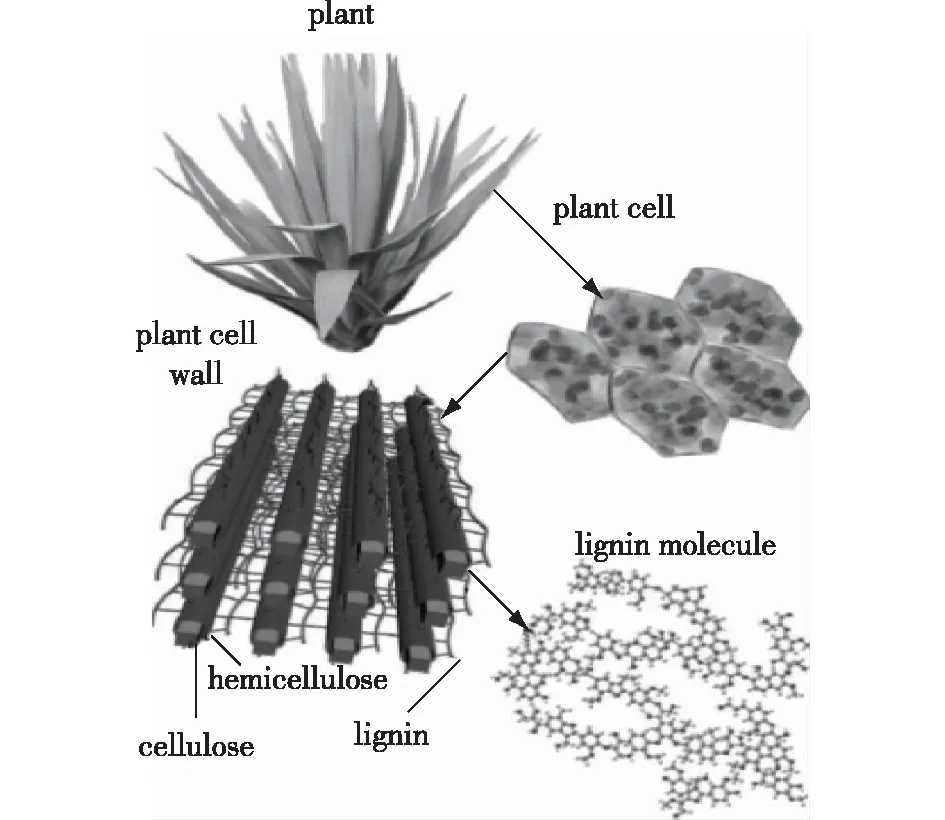

木质素是仅次于纤维素的第二大生物质资源[7],占生物质总质量的15%~40%[8-10],大部分木质素作为难以利用的副产物被燃烧供能或直接丢弃,这不仅是生物质资源的巨大浪费,更造成严重的环境污染。因此,实现木质素的高效利用对资源、环境和经济的可持续发展具有重要的意义。木质素结构复杂,是一种由三种基本单元[11-13](对羟苯基H、愈创木基G、紫丁香基S)连接而成的具有三维立体结构的类球形天然高分子聚合物[14],如图1[15]所示。不同来源、不同分离工艺的木质素化学结构差异较大,分子量分布范围从几百到几万不等。木质素具有刚性内核和较大的比表面积,可以在特定条件下分散成类似炭黑的纳米粒子,因而具有作为橡胶补强剂的潜在应用价值[16]。木质素分子具有醇/酚羟基和羧基等丰富的表面官能团和大量的苯环结构,这些基团的存在使木质素分子间的相互作用力较强,极易团聚,导致其与橡胶基体尤其是非极性橡胶基体的相容性差并且不易分散,限制了木质素补强作用的发挥;但这些活性基团使木质素分子易于衍生化,可以通过羟甲基化、胺化和磺化等多种有机改性手段修饰木质素[1]。(改性)木质素还可以作为多种无机填料的表面改性剂,改善其在橡胶基体中的分散性[17],这就为制备木质素/无机填料高效复合补强剂提供了条件,复合补强剂兼具木质素和无机填料的性能特点[18],还具有价格低廉、环境友好等优点,因此表现出良好的应用前景。

图1 木质素在木质纤维素中的结构和位置示意[15]

2 木质素在橡胶制品中的应用

与传统的炭黑相比,木质素有望作为一种新型橡胶补强剂,不仅能够降低化石能源的消耗,降低橡胶制品的生产成本,而且木质素可加工性好、密度小,可以使制品轻量化。此外,木质素中含有大量的酚羟基,一定程度上能起到抗氧化的作用,从而延长橡胶制品的使用寿命。由此可见,木质素在橡胶中的应用为生物质资源的利用开辟出新的途径。橡胶工业中无机填料的分散一直是难点,当其团聚较为严重时难以起到良好的补强效果甚至影响产品质量,而借助木质素的特性可以使无机填料分散到更小的尺度,从而提高橡胶的补强效果。

早在半个多世纪前,就已经有木质素在橡胶中的应用研究了,1972年北京橡胶总厂建成的专业生产厂利用造纸黑液生产改性木质素,使木质素在胶鞋大底、自行车外胎、力车外胎等的应用研究达到国际领先水平,且产品均已投放市场[2,19-20]。近年来,有国内学者制备出木质素/硅铝酸盐/橡胶复合材料[1],用于工业化生产三角带底胶,其性能与炭黑胶料相当,而且成本大幅降低。但是木质素在高性能橡胶制品(如汽车轮胎)中的大宗工业化应用还未见报道。

3 木质素/无机填料复合补强剂制备方法

木质素和无机填料复合方法主要有简单混合法、研磨混合法和化学沉降法这3种[16]。其中,简单混合法是指直接将各种填料加入橡胶中进行混炼。研磨混合法需事先将木质素和无机填料一起加入研磨装置中进行研磨,研磨过程有利于强化不同填料间的相互作用,降低填料的粒度。这两种方法又可以根据是否使用水作为分散介质而分为干法和湿法,其中湿法研磨混合更有助于混合填料在橡胶基体中的分散,但是需要在混炼过程中将水分完全挥发掉,因此混炼时间较长,能耗较高。化学沉降法是直接利用木质素黑液与无机填料共沉制备复合填料的方法,木质素分子和无机填料微粒在母液中存在较强的分子间相互作用,可以通过控制共沉过程中微粒的团聚和组装制备具有良好分散效果的纳米补强剂。

4 木质素/无机填料补强橡胶体系

使用不同种类的无机填料与(改性)木质素复合并将得到的复合补强剂用于多种橡胶的补强,尤其国内学者对此方面有大量研究,几个典型的体系如表1所示。常用的无机填料包括硅铝酸盐矿、碳酸钙和水滑石等,以下按照无机填料类别对木质素/无机填料补强橡胶体系分别叙述。

表1 各类(改性)木质素/无机填料复合填料补强橡胶的力学性能

4.1 木质素/炭黑补强橡胶体系

尽管炭黑生产具有高能耗高污染的缺点,但是作为性能优良的橡胶补强剂,仍然在橡胶工业中发挥着主导作用,因此将木质素与炭黑复合用作橡胶补强剂成为减少炭黑使用的最简单直接的方法。Kumaran等[26]就曾以木质素代替炭黑加入到丁苯橡胶和天然橡胶中,Veas等[27]和Boutsicaris[28]也曾将木质素占比不高于50%的木质素/炭黑复合填料用于补强橡胶。

Bahl等[29]以木质素磺酸钙和炭黑进行杂化,用来补强丁苯橡胶,并研究其黏弹性损失,结果发现,杂化颗粒的表面形态可以通过混合填料中二者的比例进行调控,木质素和炭黑间的π-π相互作用是这种新型补强剂补强橡胶的基础,这种相互作用是二者在纳米尺度上的π堆叠而产生的,木质素成为了炭黑的表面层而减轻了大颗粒木质素对补强效果的不利影响,同时还抑制了炭黑间的网络化。最终发现,在木质素磺酸钙替代10%炭黑时,对丁苯橡胶仍具有良好的补强效果。

减小木质素的分散粒径是提高木质素补强效果的重要途径。莫贤科等[21]采用球磨法、气流粉碎法和喷雾干燥法分别细化酶解木质素,并用细化后的木质素与炭黑复合补强丁腈橡胶,研究发现,气流粉碎木质素的粒径最小,添加50%时的硫化胶综合力学性能较好,拉伸强度达20.44 MPa,接近炭黑补强丁腈橡胶(NBR)的力学性能,而断裂伸长率比纯炭黑/NBR提高了28.50%。

木质素/无机填料复合补强剂不仅可以起到补强作用,还可以改善橡胶的抗氧化性能。张翠美等[22,30]研究了碱木质素/炭黑补强天然橡胶,发现用少量碱木质素替代炭黑,可以在不显著影响力学性能的前提下改善橡胶的抗热氧老化性能。Gregorova等[31]研究发现,木质素在填充炭黑的天然橡胶中起到的抗氧化作用可以与商业抗氧化剂苯基-N-异丙基-对苯二胺(IPPD)相媲美,而且木质素可以提高IPPD的活性,增强IPPD的稳定作用。

邱学青[32]公开了一种木质素/炭黑补强丁腈橡胶复合材料及其制备方法,通过金属配位硫化剂如氯化锌、氯化铁等在丁腈橡胶分子链之间以及木质素和丁腈橡胶之间构建动态配位交联网络,改善木质素与丁腈橡胶之间的界面相容性,补强胶的拉伸强度最高可达35 MPa,断裂伸长率最高可到700%。殷玉明[23]用硅烷偶联剂双(三乙氧基硅丙基)四硫化物(TESPT)对羟甲基木质素进行改性,将改性后的木质素取代或部分取代炭黑用于对丁苯橡胶/顺丁橡胶复合材料的补强,结果发现,TESPT的使用能够有效降低填料的聚集,提高填料与非极性橡胶基体间的界面相容性,填料网络强度随着改性木质素用量的增加而降低,当改性木质素/炭黑配比为40/40时,硫化胶的力学性能最佳,拉伸强度为19.7 MPa,撕裂强度为29.9 kN/m。

4.2 木质素/硅铝酸盐补强橡胶体系

硅铝酸盐是一类以Al2O3和SiO2为基本结构单元的无机矿物填料,在自然界中以纳米级的堆叠片层、卷曲管状等多种形式广泛存在,但粒子间存在较强的相互作用,易形成微米级的聚集体,因此常常需要借助有机改性剂改性硅铝酸盐粒子,使其在聚合物基体中达到纳米级的分散,以充分发挥其无机刚性骨架的补强作用。木质素具有丰富的表面官能团,可以作为天然有机改性剂对多种硅铝酸盐(如蒙脱土、硅藻土、陶土、白泥等)进行修饰,在对木质素/硅铝酸盐复合填料补强橡胶方面已有大量的研究[1,3,33-43]。

蒙脱土是一种通过静电作用堆叠而成的多层状硅铝酸盐矿物,Cao等[34]研究发现,木质素分子能够吸附在蒙脱土表面,并进一步剥离蒙脱土形成纳米片层(图2),从而得到具有橡胶补强功能的复合填料[35]。高磊[1]以木质素/蒙脱土复合物与丁苯胶乳制成复合材料,当木质素/蒙脱土复合物用量为5 phr(phr表示橡胶中添加剂百分含量)时,硫化胶的拉伸强度提高了12%,达到27.5 MPa,磨耗降低了33%,此外,木质素的引入使硫化橡胶的抗老化性能提升10%。Liao等[36]利用木质素黑液与蒙脱土共沉制备了复合填料,该复合填料能够补强丁腈橡胶,补强后橡胶的拉伸强度达到20.0 MPa,运用X线衍射(XRD)、扫描电镜(SEM)和透射电镜(TEM)分析发现,木质素进入了蒙脱土的片层之间,将蒙脱土剥离成了纳米片层结构。曹仲林等[37]通过共沉法制备了木质素-蒙脱土复合填料,并通过湿法混炼填充天然橡胶和顺丁橡胶,结果发现,橡胶拉伸强度达到12.47 MPa,达到高耐磨炭黑N330补强橡胶(13.7 MPa)的水平。类似地,何海陆等[38]通过絮凝沉降法制备了木质素/蒙脱土复合物,并与丁苯橡胶共混,与纯丁苯橡胶相比,其拉伸强度从2.5 MPa增长到17.8 MPa,热稳定性和耐老化性能也有所改善,可能由于良好分散的蒙脱土可以有效阻隔氧气的进入[39]。

图2 木质素剥离蒙脱土片层示意图

蒙脱土的片层带有负电荷,片层间为Na+、Ca2+等阳离子,蒙脱土易与阳离子改性剂发生离子交换,从而实现对蒙脱土的改性,蒋灿等[4]和Jiang等[40]在木质素分子上接枝缩水甘油醚三甲基氯化铵制得阳离子化的木质素,再与蒙脱土悬浮液混合,通过平面诱导组装形成木质素-蒙脱土杂化纳米片(CLM),研究发现,当阳离子木质素与蒙脱土质量比≥2∶ 1且在酸性或中性条件下,蒙脱土能被完全剥离成单分散的纳米片,将杂化纳米片与丁苯胶乳共沉制得复合材料,结果发现CLM是以5 nm厚的纳米片的形式均匀分散在丁苯橡胶基体中,加入腰果酚缩水甘油醚作为相容剂,可以进一步提高复合材料的力学性能,在仅添加10份CLM时,材料的拉伸强度可达到14.14 MPa,撕裂强度可达到18.63 kN/m。

高岭土也是一种片层状的硅铝酸盐矿物,用高岭土作絮凝剂处理造纸黑液制得的黑液木质素/高岭土复合填料是一种良好的橡胶补强剂。这种复合填料对丁苯橡胶等非极性橡胶的热稳定性有明显改善,随着黑液/高岭土复合填料的加入,丁苯橡胶的50%降解温度逐渐增加,但对丁腈橡胶等极性橡胶的热稳定性并无明显改善[41]。此外,复合矿物硅藻土[42]、陶土等也被用来制备复合填料,段锦华等[43]用陶土/木质素补强丁腈橡胶,当使用60份m(陶土)/m(木质素)=100/40的复合填料补强丁腈橡胶时,复合材料的综合性能最好,其拉伸强度、断裂伸长率和300%定伸应力分别为17.5 MPa、734%和3.4 MPa,木质素还起到了防老剂的作用,可以有效延缓复合材料的热氧老化。

4.3 木质素/白炭黑补强橡胶体系

白炭黑是人工合成的纳米水合SiO2,具有优异的橡胶补强效果,但是价格昂贵,因此白炭黑/木质素复合补强剂引起了人们的关注。Yu等[44]通过天然胶乳与木质素溶液共沉得到木质素/天然橡胶复合物,再加入沉淀法SiO2和其他加工助剂制得木质素/白炭黑/天然橡胶复合材料,当木质素用量为20 phr(表示对每100份(以质量计)橡胶添加木质素的份数)、SiO2用量为30 phr时,硫化剂的综合力学性能最佳,拉伸强度相比纯SiO2补强天然橡胶的结果不显著降低,且木质素的加入改善了材料的加工性、抗老化性和抗弯曲开裂,动态力学分析结果表明该复合材料具有较高的湿抓地性能和较低的滚动阻力,因此在轮胎产品上具有广阔的应用前景。殷玉明[23]用硅烷偶联剂双[(三乙氧基硅烷基)-丙基]四硫化物(TESPT)原位改性羟甲基木质素,研究了将改性木质素取代或部分取代白炭黑对丁苯橡胶/顺丁橡胶复合材料的影响,结果发现,改性木质素与白炭黑的相互作用力阻隔了各自的团聚,TESPT能够与羟甲基木质素及白炭黑反应,提高了补强剂与橡胶基体的相容性,随着改性木质素取代白炭黑的份数增多,硫化胶的交联密度和定伸应力下降,拉伸强度和断裂伸长率先下降后上升,当改性木质素/白炭黑的质量比为7∶ 1时,拉伸强度最高可达18.3 MPa。李要山等[24]研究了羟甲基化木质素与白炭黑复合对丁腈橡胶与镀铜钢丝黏合性能的影响,结果发现:随着羟甲基化木质素/白炭黑用量比的减小,丁腈橡胶的焦烧时间和正硫化时间延长,硫化胶的100%定伸应力和表观交联密度减小,拉伸强度、拉断伸长率和撕裂强度等性能变化不明显,拉伸强度在17 MPa左右;另外由于焦烧时间和正硫化时间的延长,胶料和镀铜钢丝的接触时间增长,NBR与镀铜钢丝之间的黏合性能提高。

Abdel Zaher等[45]从稻秸秆黑液中得到的提取物作进一步处理得到木质素/白炭黑混合物,加入丁苯橡胶的基本配方中,与丁苯橡胶共混制备了复合材料,结果表明,具有8 phr木质素/白炭黑的SBR硫化胶表现出最佳的力学性能,交联密度增大,拉伸强度约16 MPa,断裂伸长率约1000%。同时,木质素/二氧化硅也是有效的抗氧化剂,由于物理交联点和化学交联点的增加,热稳定性提高,复合材料的初始降解温度和最终降解温度相比不加抗氧化剂的复合材料分别提高了10和98 ℃。

4.4 木质素/其他无机填料补强橡胶

CaCO3具有很强的极性,与橡胶共混相容性较差,但对其进行改性也可起到一定的补强效果[46-47]。罗琼林等[48]用球磨机制备了木质素/CaCO3复合填料用以补强丁腈橡胶,结果发现,木质素不仅可以对CaCO3进行有机改性,提高CaCO3与橡胶基体的相容性,还可以阻止CaCO3的团聚,提高其分散性,木质素/CaCO3/补强丁腈橡胶的拉伸强度达到18.2 MPa。

水滑石和类水滑石化合物统称层状双金属氢氧化物(LDH),是一种具有堆叠片层结构的无机晶体材料,与蒙脱土相反,LDH片层带有正电荷,而层间填充阴离子,LDH可以与阴离子改性剂发生离子交换实现修饰改性。肖索等[25,49-50]和苏胜培[51]通过共沉淀法用木质素磺酸钠修饰了LDH,分别与丁腈橡胶和顺丁橡胶共混制备了复合材料,木质素磺酸钠的阴离子可以对LDH进行有效地插层剥离,结果发现木质素/LDH补强复合材料的力学性能、热稳定性皆有提高,补强的丁腈橡胶和顺丁橡胶的拉伸强度分别达到15.3 和10.5 MPa。

5 总结与展望

目前木质素/无机填料复合补强剂在橡胶工业中的应用尚不成熟,大规模的工业化生产还不多见,存在诸多问题与挑战:①木质素易团聚,虽然共沉淀和湿法混炼的方法有助于木质素的分散,但是在橡胶基体中将木质素分散成纳米级颗粒仍然是一大难题,因此需要对木质素进行化学改性以破坏木质素的分子间作用力,但由此带来的成本上升削弱了木质素的市场竞争力,因此木质素的纳米化是木质素补强橡胶研究的一大重点;②木质素由于来源不同、提取工艺不同,其化学结构与性能差异显著,对补强剂的制备及补强效果均有较大影响,因此获取来源和结构稳定的木质素成为木质素工业化应用的挑战之一;③木质素结构复杂,其与无机填料间的作用机制以及对橡胶的补强机制尚未形成统一观点,有待进一步深入研究;④木质素多为深棕色,不适合用于制备浅色橡胶材料。

以木质素/无机填料复合补强剂补强橡胶,不仅有助于减少传统的炭黑补强剂的使用,缓解环境污染和能源紧缺的压力,还能够有效地利用木质素这一造纸和生物炼制行业中难以处理的废弃生物质资源,在降低成本的同时实现废物利用和可持续发展,获得最大的社会经济价值。此外,木质素还具有一定的抗老化作用,可以有效延长橡胶制品的使用寿命。结合木质素和各种无机填料的特性,从化学改性、加工方式和配方优化等角度出发,制备(改性)木质素/无机填料复合补强剂,旨在提高复合补强剂和橡胶基体间的相容性及其在橡胶基体中的分散性,使其补强橡胶的物理力学性能可以与炭黑补强体系相媲美,为新型环保橡胶补强剂的开发和应用提供了重要的技术借鉴。