180万t/a煤制乙二醇副产杂醇油的综合利用

苏子义 雷秋晓 陈思 牛鸿权

(陕煤集团榆林化学有限责任公司,陕西 榆林 719000)

0 引言

乙二醇(EG)作为一种有机化工原料,用途广泛,其投资建设及产能也在逐年增长。预计未来三年全球新增乙二醇产能将达到1431万t,中国新增乙二醇产能约1058万t,占全球新增乙二醇产能的74%,且主要以煤制乙二醇工艺为主[1]。目前,国内主要的煤制乙二醇装置是合成气制乙二醇,合成气反应过程副反应较多,且生成的副产物经过精馏全部留在杂醇油中,杂醇油的成分比较复杂,属于危废化学品。按照现在的环保和安全要求,危废处理给企业带来了技术上的难点和经济上的压力。因此,对于煤制乙二醇副产物杂醇油的综合利用方法有待进一步研究。本文针对煤制乙二醇的生产工艺,介绍了杂醇油的产出、组分及物理性质,提出杂醇油的二次精馏回收利用、锅炉燃烧回收利用、气化炉回收利用以及其他综合利用方法,并对陕煤集团榆林化学180万t/a煤制乙二醇副产杂醇油的处理进行综合分析。

1 煤制乙二醇工艺

中国属于煤炭资源大国,随着煤制化工类技术的不断进步,煤制乙二醇产能在中国不断扩充,其中合成气草酸酯法制乙二醇更是近年来比较热门的煤制乙二醇方法。

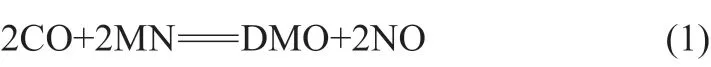

草酸酯法制乙二醇主反应分两个过程:第一步是羰化反应过程,金属钯作催化剂,在反应器中利用CO与亚硝酸甲酯(MN)催化偶联反应合成草酸二甲酯(DMO)如式(1)所示;第二步是加氢反应过程,在高活性铜系催化剂的作用下,草酸二甲酯加氢反应生成乙二醇如式(2)所示。

此外,草酸酯法制乙二醇的工艺副反应较多,主要来自加氢反应过程,且难以得到有效控制,导致其副产杂醇油也较多,成分较为复杂。存在的副反应如下:

2 杂醇油的产出

煤制乙二醇加氢反应过程中副产物复杂,使得工艺流程需要经过精馏来提纯乙二醇,其副产物作为杂醇油产出。

2.1 精馏工艺流程

来自乙二醇合成工段的粗甲醇与粗乙二醇分别进入甲醇回收塔和脱甲醇塔,塔顶气相经甲醇回收塔和脱甲醇塔塔顶冷凝后,冷凝液部分回流,部分采出去杂醇油储罐,脱甲醇塔塔釜液进入脱水塔。在脱水塔中,塔顶气相经过脱水塔塔顶冷凝后,液相部分回流,部分采出进入杂醇油储罐,脱水塔塔釜液进入脱醇塔。在脱醇塔中,塔顶气相主要为轻于乙二醇的二醇类经过脱醇塔塔顶冷凝后,液相部分回流,部分采出送往杂醇油储罐,脱醇塔塔釜液进入乙二醇产品塔。在乙二醇产品塔上部侧线采出聚酯级乙二醇产品送至罐区,塔釜出料进入乙二醇回收塔。在乙二醇回收塔中,塔顶气相经冷凝后,液相部分回流,部分采出去产品塔,塔釜液经重组分输出泵送至罐区重质二元醇储罐。

2.2 杂醇油的物理性质

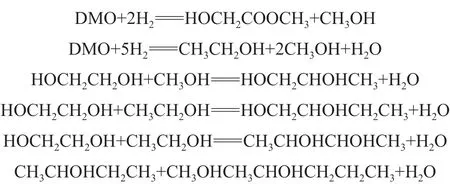

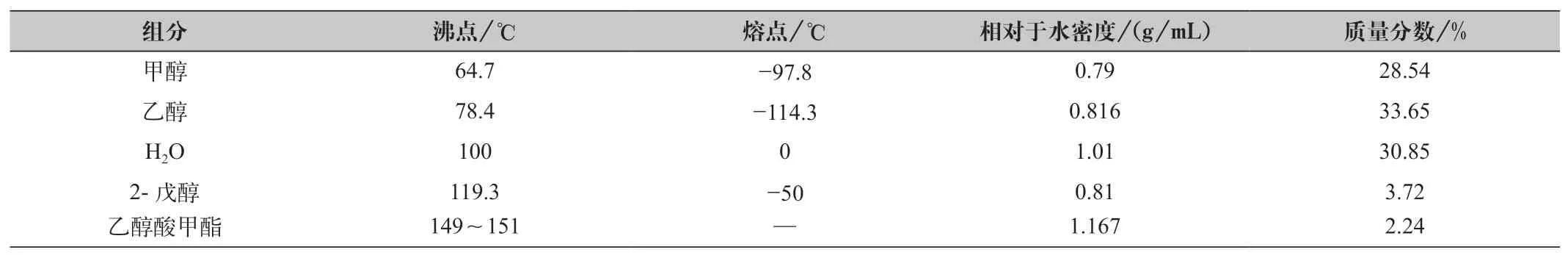

煤制乙二醇精馏过程中利用混合物中各组分挥发度不同,甲醇回收塔、脱甲醇塔、脱水塔、脱醇塔、乙二醇回收塔都会产生不同熔点和沸点的杂醇类物质。通过对煤制乙二醇企业调查研究,其副产杂醇油主要来自脱水塔、脱醇塔的塔顶轻组分与乙二醇回收塔的塔釜重馏分,其主要组分及物理性质如表1~表3所示。

由表1可知,煤制乙二醇脱水塔副产杂醇油中主要成分为甲醇、乙醇、水、2-戊醇和乙醇酸甲酯,其中甲醇、乙醇和水的质量分数较高,三者质量占总质量的比例达到93.04%。各组分的熔点、沸点相差较大,较容易实现精馏分离。

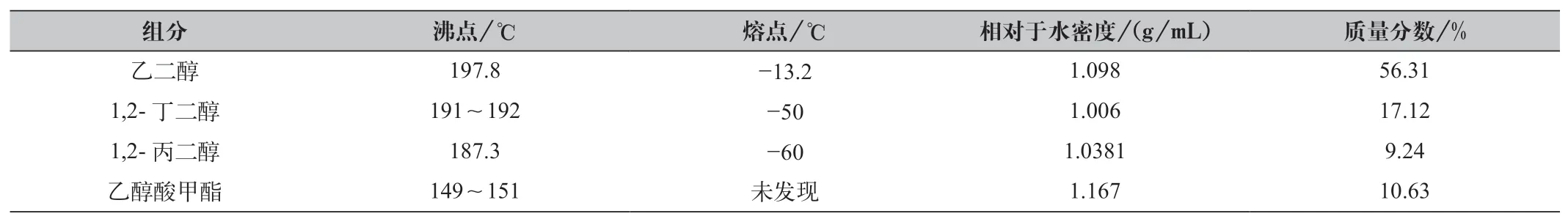

由表2可知,煤制乙二醇脱醇塔副产杂醇油中主要成分为乙二醇、1,2-丁二醇、1,2-丙二醇和乙醇酸甲酯,其中乙二醇的质量占总质量的比例达到56.31%。各组分的沸点较高,且沸点相差较小。

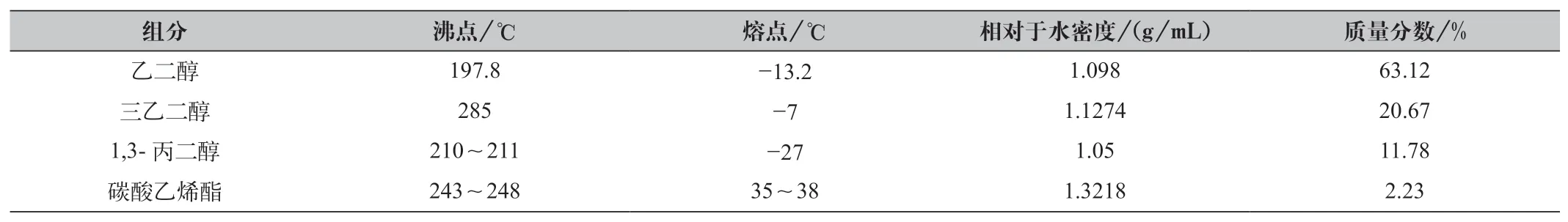

由表3可知,煤制乙二醇回收塔副产杂醇油属于碳原子数大于2的脂肪醇类混合物,主要成分为乙二醇、三乙二醇、1,3-丙二醇和碳酸乙烯酯。各组分的熔点、沸点高,精馏分离难度大,成本高。

综合分析表1、2、3可知煤制乙二醇副产的三种杂醇油组分差异较大,对应的熔点、沸点以及相对于水密度也存在较大差异,且通过调查研究发现30万t/a煤制乙二醇企业精馏过程副产三种杂醇油产量约为3000kg/h。根据煤制乙二醇副产杂醇油的组分、物理性质差异和较大产能,有必要对于其综合利用方法进行深入分析和探讨。

表1 煤制乙二醇脱水塔副产杂醇油的主要组分及物理性质

表2 煤制乙二醇脱醇塔副产杂醇油的主要组分及物理性质

表3 煤制乙二醇回收塔副产杂醇油的主要组分及物理性质

3 杂醇油的综合利用

目前,煤制乙二醇副产杂醇油趋于统一的合理化回收利用,国内主要的杂醇油综合利用方法有二次精馏回收利用、锅炉燃烧回收利用、高温气化炉回收利用以及其他回收利用方法。

3.1 二次精馏回收利用

李群生等[2]利用 Aspen Plus 流程模拟软件对煤制乙二醇副产物杂醇油回收工艺进行模拟研究,采用萃取精馏工艺对杂醇油进行二次精馏,其工艺流程由甲醇回收塔(T-101)、萃取精馏塔(T-102)和乙二醇回收塔(T-103)组成。杂醇油经过甲醇回收塔进行分离后,塔顶采出甲醇产品,塔釜物料进入萃取精馏塔中进行萃取精馏,塔顶采出纯的乙醇产品,塔釜的乙二醇和水的混合物进入乙二醇回收塔中进行溶剂回收,回收后的乙二醇一部分进入产品罐,另一部分作为萃取剂进入萃取精馏塔循环使用。此方法选择乙二醇作为萃取剂循环使用,较好的解决萃取剂外购带来的成本增加,而且提纯出的甲醇和乙醇产品进行市场销售,减少了危废的处理量。

河南能源为充分回收利用煤制乙二醇副产物杂醇油,增设乙醇分离塔、乙醇产品塔和乙二醇浓缩塔,对杂醇油进行二次精馏,其工艺流程为脱水塔塔顶轻组分杂醇油去乙醇分离塔,乙醇分离塔塔顶轻组分经冷凝后,液相部分回流,其余作为塔顶产品送至回收甲醇储罐,塔釜液进入乙醇产品塔。在乙醇产品塔中,塔顶轻组分经冷凝后,液相部分回流,其余作为塔顶产品送至乙醇产品罐,塔釜采出多碳和废水混合物送往废水处理。脱醇塔塔顶采出的杂醇油送往乙二醇浓缩塔,乙二醇浓缩塔中部加入脱盐水作为萃取剂,塔顶气相经冷凝后,液相部分回流,其余作为塔顶混合醇酯产品采出后送往罐区,塔釜液送至液相加氢工段。此方法可以有效回收杂醇油中的甲醇、乙醇以及乙二醇,给企业带来了直接的经济效益。

然而,二次精馏回收方案存在以下不足:(1)在杂醇油的再次精馏过程中产生了较大量的废水,这部分废水的处理需要增加污水部分的投资;(2)此工艺为连续生产工艺,相比间歇式生产法要有充足的杂醇油;(3)本装置理论塔盘数较大,设备投资运行的经济效益需要进行详细的对比衡算;(4)部分塔顶混合醇酯作为杂醇油采出,无法彻底回收利用杂醇油。

3.2 锅炉燃烧回收利用

陈向平等[3]采用小流量离心泵来控制杂醇油的输出流量,利用低压蒸汽将杂醇油实现雾化燃烧。该技术使得杂醇油中的水在高温状态下气化随加热炉烟气带走,杂醇中富含的可燃性组分可以参与转化炉燃料。该技术的成功利用,不仅回收利用了杂醇中乙醇、异丁醇等可燃物质,同时降低了电耗,取得了较好的环保效益和经济效益。

郭少峰[4]将杂醇油引入锅炉作为燃料燃烧,每天可节约27.4t燃料煤,按年运行333d、燃料煤市场价格600元/t计,年可节省燃料煤9124t,年节约成本约550万元。

部分锅炉的燃料煤的热值为4500~4800kcal/kg,煤制乙二醇副产的杂醇油一般为低碳二元醇的相关混合物,热值一般在4600kcal/kg左右,可以作为锅炉液体燃料。如果将杂醇油燃烧利用,不仅节约同等吨位的煤炭,而且减少了这部分煤炭燃烧前的加工成本。

3.3 气化炉回收利用

温彦博[5]将杂醇油送至气化炉在还原性气氛下进行不完全燃烧,生成CO和H2O。经过生产运行监控,杂醇油进入气化炉燃烧后,工艺气组分未发生变化,气化外送污水处理站的废水各项指标正常,生产运行平稳。煤制乙二醇副产杂醇油基本是碳氢化合物,碳氢比较大,在高温气化炉中能较好的气化生成CO、H2和H2O。借鉴部分煤化工企业已利用甲醇副产杂醇油在气化炉进行回收利用的实例,煤制乙二醇企业也可以尝试进行探索性生产,以便开展一条新的处理途径。

3.4 其他综合利用方法

鲁静等[6]对神华宁煤集团下属企业煤制甲醇副产物杂醇油进行了强酸催化、酯化和醚化研究,并对反应条件进行了优化。通过测定杂醇油、混酯、混醚三者的发热量发现,酯化、醚化后的产品热值明显提高,可以作为优质的醇醚燃料或者燃油组分。

泸天化增设10万t/a二甲醚装置,针对性利用杂醇油来生产二甲醚[7]。通过对装置进行长时间的运行监控发现二甲醚装置在加入杂醇油后运行稳定,产品质量也符合要求。

此外,市场上出现杂醇油回收企业。小规模的煤制乙二醇企业精馏后的杂醇油收集量少,再次精馏的运行成本较高,回收企业按照杂醇油中的各组分含量不同进行给定相关的回收价格。回收杂醇油后用间歇式蒸馏法将杂醇油进一步提纯后得到相关的产品,然后再次投放市场。

4 杂醇油综合利用分析

4.1 经济性分析

陕煤集团榆林化学180万t/a煤制乙二醇装置,每年按300天计算大约产杂醇油9.5万t/a,其中脱水塔副产混合一元醇4.1万t/a,脱醇塔副产二醇类5万t/a,乙二醇回收塔副产重馏分0.4万t/a。在混合一元醇中甲醇、乙醇含量较高,分别占28.54%、33.65%,在二醇类中乙二醇含量较高,占63.12%。如果不考虑回收成本,甲醇、乙醇、乙二醇实现全部回收,每年约产甲醇1.2万t,按市场价格1200元/t计算,回收可以产生经济效益1440万元/a;每年约产乙醇1.4万t,按市场价格5500元/t计算,回收可以产生经济效益7700万元/a;每年约产乙二醇3.1万t,按工业级乙二醇市场价格2500元/t计算,回收可以产生经济效益7750万元/a。重馏分因其回收成本高,选择直接销售。

4.2 安全环保性分析

杂醇油具有燃爆特性,受高温环境影响其中会有一部分轻组分解析出来与空气可形成爆炸性混合物,遇明火或高热能引起燃烧爆炸。此外,杂醇油属于有毒有害物质,其蒸汽会对眼睛、皮肤、粘膜和上呼吸道有较强烈的刺激作用。如果发生杂醇油泄露,也会对土壤和地下水造成污染。因此,对于杂醇油的运输、仓储有较高的安全环保要求,给企业安全环保方面造成较大的压力。

5 结语

综合分析陕煤集团榆林化学180万t/a煤制乙二醇副产杂醇油的处理方式,按照以下步骤比较理想:(1)建设一套杂醇油提纯装置,将各组分质量分数在25%~30%以上的醇类物质进行提纯、销售;(2)将其他提纯难度大,经济体量小的醇类物质和有机化合物进行简单的浓缩后送入锅炉系统做锅炉燃料进行然烧;(3)将含醇类废水送至水煤浆气化炉作为煤浆制备用水利用;(4)将分离成本高、分离技术难度大的高沸点重质杂醇油进行直接销售。通过上述步骤能将装置的杂醇油分成各类物质进行充分的规划利用,合理化综合利用了杂醇油,实现了企业增效创收、绿色环保、高质量发展。