不同先驱体制备C/SiC复合材料及其浸渍行为

张冰玉, 王岭, 王晓猛, 邱海鹏

不同先驱体制备C/SiC复合材料及其浸渍行为

张冰玉1,2, 王岭1,2, 王晓猛1,2, 邱海鹏1,2

(1. 中国航空制造技术研究院, 北京 100024; 2. 中航复合材料有限责任公司, 北京 101300)

采用先驱体浸渍裂解工艺(PIP工艺)制备C/SiC复合材料, 研究了不同先驱体对复合材料浸渍行为的影响(三种先驱体分别为固态聚碳硅烷(PCS(s))、液态聚碳硅烷Ⅰ(PCS-Ⅰ(l))和液态聚碳硅烷Ⅱ(PCS-Ⅱ(l)), 制备的三种复合材料体系分别为C/SiC-0、C/SiC-Ⅰ和C/SiC-Ⅱ)。结合C/SiC复合材料的力学性能以及不同裂解周期C/SiC复合材料的微观形貌, 研究了不同先驱体制备的C/SiC复合材料对碳纤维织物浸渍行为的影响。研究结果表明: C/SiC-Ⅰ复合材料的室温弯曲强度最高, 达到336 MPa。不同裂解周期的微观形貌显示, C/SiC-0复合材料内部孔隙分布于碳纤维束间; C/SiC-Ⅰ复合材料内部较致密, 孔隙分布均匀; C/SiC-Ⅱ复合材料基体和束丝内部都存在孔隙, 说明三种聚碳硅烷浸渍液对C/SiC复合材料有不同的浸渍效果。凝胶渗透色谱(GPC)的分析结果显示, 由于浸渍液的分子量不同, 大分子无法浸渍到碳纤维束丝内部, 会造成裂解后的复合材料束内SiC基体较少, 造成其力学性能较低。

浸渍; 固态聚碳硅烷; 液态聚碳硅烷; C/SiC复合材料

C/SiC复合材料具有轻质、高强度、高韧性和耐高温等综合性能, 在飞行器热防护系统、火箭发动机燃烧室和航空涡轮发动机等热结构件中有很大的应用潜力[1-3]。目前, 在实用化程度较高的C/SiC复合材料制备工艺中, PIP工艺具有先驱体分子可设计、制备温度低、对设备要求简单等优点, 成为大型复杂形状构件制备的最佳工艺[4-6]。然而, 就PIP工艺本身而言, 有机先驱体在裂解过程中会伴随小分子的逸出以及密度增大, 造成复合材料基体中存在较多的孔隙[7], 如果再不能充分浸渍, 碳纤维织物内部就会存在更多未被填充的空间, 使复合材料内部孔隙进一步增多, 从而影响材料的性能。因此, 为提高C/SiC复合材料基体的致密化程度, 降低孔隙率, 首先需要保证先驱体对碳纤维织物的充分浸渍。

目前, 制备C/SiC复合材料基体的先驱体分为液态聚碳硅烷和固态聚碳硅烷, 前者在常温下为液态, 且粘度较低, 不含溶剂或仅含有少量溶剂, 浸渍效率高, 可直接用于浸渍; 后者是将固态先驱体溶解在有机溶剂中, 配制成粘度合适的浸渍液, 虽然浸渍效率不如前者, 但是浸渍液能够浸渍到材料的内部, 提高材料的均匀性。

在已有研究中, 对固态聚碳硅烷制备C/SiC复合材料的研究较多; 液态聚碳硅烷是近几年发展起来的一种新型浸渍液, 研究主要针对合成方法, 尚无从浸渍角度研究对比固态和液态聚碳硅烷制备C/SiC复合材料及其力学性能。

本研究分别采用固态聚碳硅烷和液态聚碳硅烷作为浸渍液, 采用PIP工艺制备了C/SiC复合材料, 测试材料的常温力学性能, 重点是结合不同裂解周期复合材料的微观结构, 研究浸渍液对碳纤维织物的浸渍填充状况, 分析不同先驱体制备C/SiC复合材料的特点。该研究不仅有助于加深对PIP工艺制备C/SiC复合材料的理解, 更有助于分析不同先驱体对C/SiC复合材料力学性能的影响, 为其在航空航天等领域的应用奠定基础。

1 实验方法

1.1 原料

增强纤维: T300碳纤维, 日本东丽公司生产。碳纤维平纹布: 委托宜兴新立织造有限公司编织, 纤维体积分数为(40~45)%。液态聚碳硅烷Ⅰ(简写为PCS-Ⅰ(l)): 由中国科学院化学研究所合成, 淡黄色透明液体, 25 ℃时粘度为(50~80) mPa·s, 可在(200~300) ℃固化。液态聚碳硅烷Ⅱ(简写为PCS-Ⅱ(l)): 由国防科技大学合成, 乳白色透明液体, 25 ℃时粘度为(100~150) mPa·s, 可在(300~350) ℃固化。固态聚碳硅烷(简写为PCS(s)): 由苏州赛力菲公司提供, 软化点(180~200) ℃。使用时, 固态聚碳硅烷和二甲苯按质量比1 : 1配制成固态聚碳硅烷先驱体溶液, 该先驱体溶液25 ℃时粘度为(20~40) mPa·s。

1.2 方法

1.2.1 高温处理碳纤维预制体

已有研究表明, 碳纤维预制体的高温预处理能够提高碳纤维在后续致密化工艺中的稳定性[8], 同时可以去除上浆剂。因此, 在高温炉内1600 ℃真空处理碳纤维预制体30 min。

1.2.2 C/SiC复合材料的制备

采用PIP工艺制备C/SiC复合材料, 直至增重率降低至2%以下。C/SiC复合材料的密度和开孔率见表1。为确保所制备复合材料的性能具有可比性, 三种材料的PIP制备工艺条件完全相同, 制备方法详见文献[9]。

1.3 材料表征及性能测试

1.3.1 先驱体的表征

采用美国TA AR2000平板流变仪测定先驱体的流变行为, 平板直径为25 mm, 升温速率为2 ℃/min。采用Waters公司的1515型凝胶色谱仪(GPC)鉴定分子物质, 以四氢呋喃为溶剂, 聚苯乙烯为标准物质, 测试温度为25 ℃。采用德国NETZSCH公司生产的STA 449F3型热重分析仪(TGA)测量物质的失重, 氮气气流200 mL/min, 升温速率为10 ℃/min。

1.3.2 C/SiC复合材料的表征及性能测试

测试试样的密度和开孔率参考GB/T 25995- 2010《精细陶瓷密度和显气孔率试验方法》。在美国MTS公司生产的C45.105型电子万能实验机上测试试样的弯曲强度和弯曲模量, 测试方法参考GB/T 6569-2006《精细陶瓷弯曲强度试验方法》。采用日本HITACHI公司生产的S-4800场发射扫描电子显微镜表征样品的微观形貌。

2 结果与讨论

2.1 不同聚碳硅烷先驱体的特性参数

用不同聚碳硅烷先驱体制备陶瓷基复合材料都要经历浸渍裂解的过程[10]。为了避免相对分子质量低的组分挥发, 先驱体的相对分子质量要足够高, 为了适合浸渍, 先驱体还应具有合适的流变性[11], 因此先驱体的粘度和相对分子量性质的研究十分重要。裂解过程中有小分子的释放、结构的重排和转变[12]。先驱体裂解过程的控制对陶瓷基复合材料的性能具有重要影响。

表1 不同先驱体制备C/SiC复合材料的密度和孔隙率

2.1.1 不同先驱体聚碳硅烷的基本性能

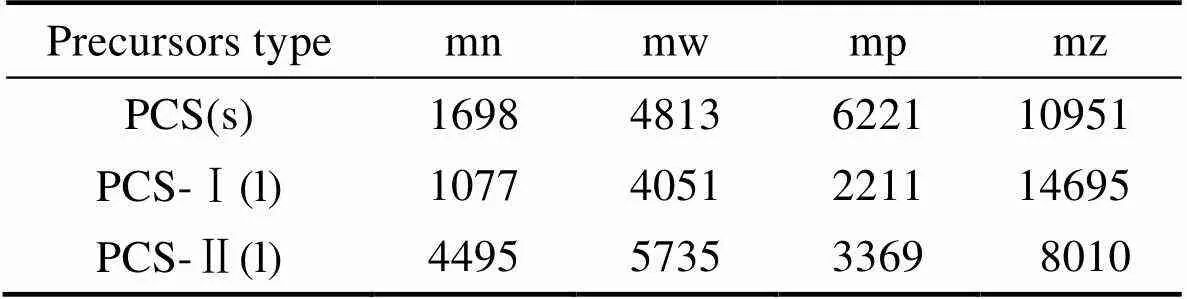

不同聚碳硅烷先驱体浸渍液分子量见表2。

由表2可知, PCS-Ⅱ(l)粘度最高, 分子量也最大, 说明其有机基团含量较高, 能够在固化交联时形成网状结构, 提高陶瓷产率。但大分子不利于浸渍液浸渍到纤维预制体内部。

2.1.2 不同先驱体聚碳硅烷的热分析

液态聚碳硅烷与固态聚碳硅烷相比, 最明显的差异在于液态聚碳硅烷在加热时, 活性基团发生交联反应, 形成大分子三维网络结构, 减少有机小分子的挥发, 可以获得较高的陶瓷产率; 而固态聚碳硅烷仅随温度升高发生软化, 不发生交联固化反应。

图1为PCS(s)、PCS-Ⅰ(l)、PCS-Ⅱ(l)的TGA曲线。由图1可以看出, 从室温升高到1000 ℃, PCS(s)在50~200 ℃温度段由于二甲苯溶剂挥发出现了质量损失。液态聚碳硅烷的热解存在两个阶段: 第一个阶段在200 ℃附近, 对应小分子低聚物的挥发逸出; 第二个阶段在500 ℃附近, 对应有机物向无机物转化过程中侧链或支链上的小分子断键逸出。PCS(s)、PCS-Ⅰ(l)和PCS-Ⅱ(l)在1000 ℃下的陶瓷产率分别为30wt%、60wt%和45wt%。

表2 不同聚碳硅烷先驱体浸渍液分子量

mn: Number-average molecular mass; mw:Weight-average molecular mass; mp:Viscosity-average molecular mass; mz: Z-average molecular mass

图1 惰性气氛保护下, 先驱体聚碳硅烷的TGA曲线

2.2 C/SiC复合材料的室温力学性能

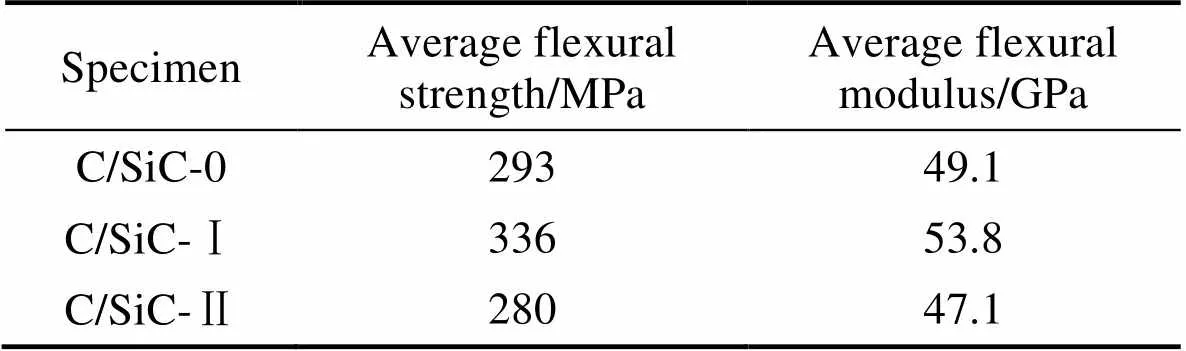

表3为不同先驱体制备的C/SiC复合材料的室温弯曲强度和弯曲模量。由表3可以看出, 由PCS-Ⅰ(l)先驱体制备的C/SiC-Ⅰ复合材料的弯曲强度和弯曲模量最高, 说明其基体承载作用和纤维增强作用得以发挥; C/SiC-0、C/SiC-Ⅱ的弯曲强度和弯曲模量相当, 说明其基体承载能力相当。

图2为不同先驱体制备的C/SiC复合材料室温弯曲应力-应变曲线。C/SiC-0的应力-应变曲线呈非线性断裂模式, 即由开始加载至达到最大载荷后, 出现较宽位移区间的阶梯式过渡平台区或阶梯式下降, 而非急剧降低, 这有利于材料增韧。C/SiC-Ⅰ和C/SiC-Ⅱ样品的应力-应变曲线轮廓相似, 即由开始加载至达到最大载荷值后, 出现较短位移区间的阶梯式过渡平台区或阶梯式下降, 说明材料的增韧效果不明显, 表现为脆性断裂特征。

C/SiC-Ⅰ样品的应变和曲线的斜率最大, 说明承载的开裂应力最高, 与弯曲模量较高相符。C/SiC-0和C/SiC-Ⅱ样品应力-应变曲线相似, 斜率相近, 说明C/SiC-0和C/SiC-Ⅱ的承载能力相当。

表3 不同先驱体制备的C/SiC复合材料室温弯曲强度和弯曲模量

图2 不同先驱体制备的C/SiC复合材料室温弯曲应力-应变曲线

2.3 C/SiC复合材料的微观形貌

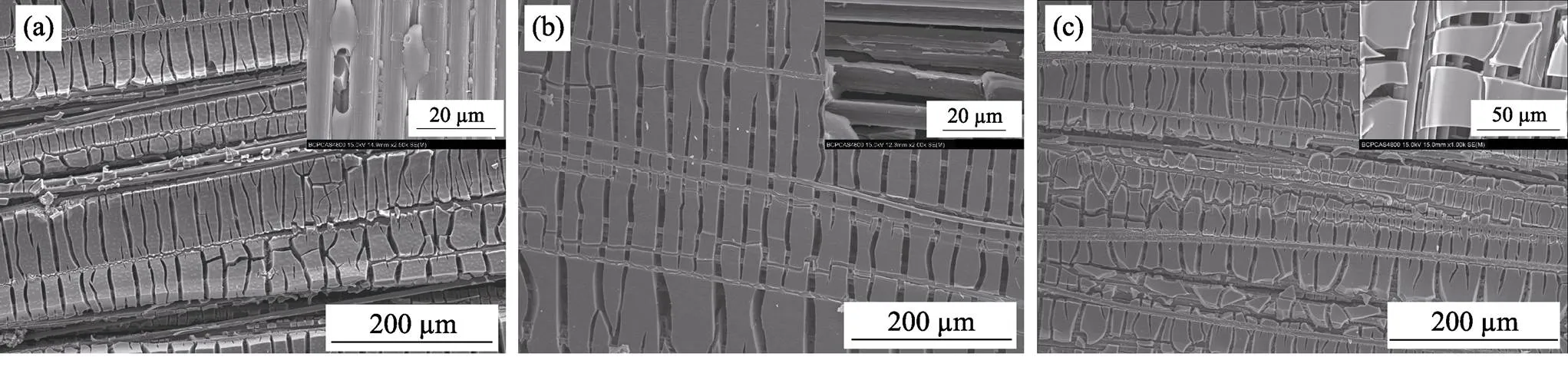

2.3.1 C/SiC复合材料首周期裂解后的微观形貌

图3为C/SiC复合材料首周期裂解后的SEM照片, 可见PIP工艺制备的C/SiC复合材料的界面相在首次浸渍裂解后基本形成[13], 纤维被基体紧密地包覆成一个整体, 基体附着在纤维束表面, 聚碳硅烷裂解形成的碳化硅基体存在大量的裂纹, 这些裂纹主要沿垂直于碳纤维轴向均匀分布, 最宽的部位在10 μm左右, 最窄的部位在1 μm以下, 裂纹长度为2~100 μm。这是由于聚碳硅烷裂解过程伴随较大的体积收缩, 同时受制于纤维织物的结构, 导致裂解形成的碳化硅基体中存在大量裂纹。另外, C/SiC复合材料由T300碳纤维和碳化硅基体组成, 由于两者的热膨胀系数有较大差异[14], 当C/SiC复合材料从制备温度冷却到室温, 结构单元间的热膨胀失配使材料内部产生残余热应力, 由于碳化硅基体的脆性以及残余热应力导致碳化硅基体开裂, 形成垂直于纤维轴向的微裂纹。

C/SiC-0复合材料基体被裂纹分割, 截面积在5 μm×10 μm至40 μm×120 μm, 从局部放大图 (图3(a)插图)可以看出, 碳纤维束内部被SiC基体紧密填充, 说明使用PCS(s)作为浸渍剂在首周期的浸渍过程中能够将碳纤维束内的孔隙填充。

C/SiC-Ⅰ复合材料基体被裂纹分割, 截面积在40 μm×120 μm左右, 基体裂纹宽度较均匀, 约5 μm, 从局部放大图(图3(b)插图)可以看出, 部分SiC基体包裹在碳纤维单丝表面, 但碳纤维束丝内部仍存在孔隙。

C/SiC-Ⅱ复合材料的形貌与C/SiC-0相似, C/SiC-Ⅱ复合材料基体被裂纹分割, 截面积在5 μm× 10 μm至50 μm×60 μm, 从局部放大图(图3(c)插图)可见, 经过首次裂解后, 基体覆盖在碳纤维束表面, 而碳纤维束内仍存在很多孔隙。

2.3.2 C/SiC复合材料第三周期裂解后的微观形貌

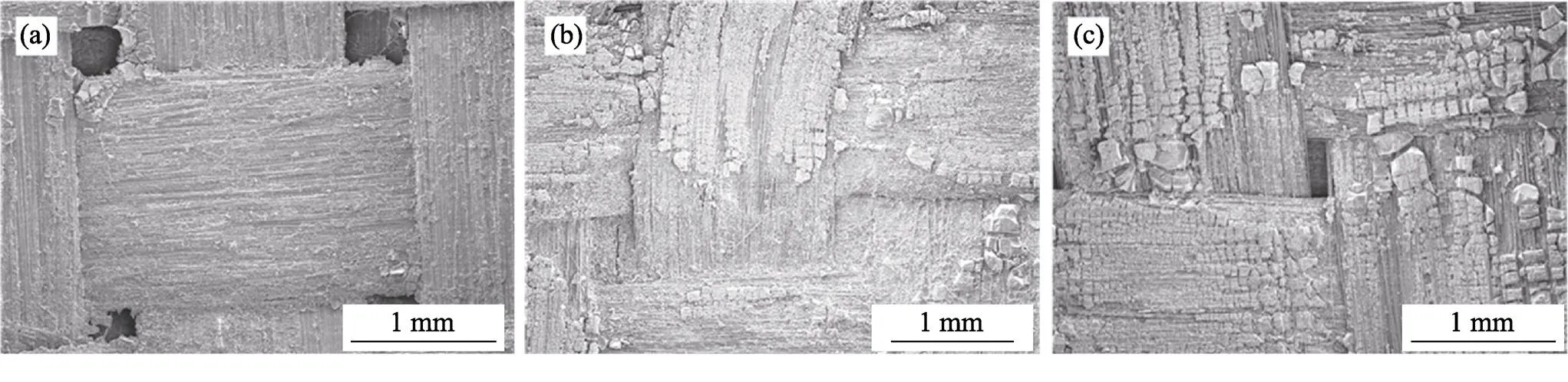

图4为第三周期裂解后C/SiC复合材料SEM照片。经过三次浸渍裂解后, C/SiC-0复合材料的碳纤维束充满了基体, 但碳纤维束0°和90°交叉处仍存在孔隙; C/SiC-Ⅰ复合材料碳纤维束内和束间都充满了基体; C/SiC-Ⅱ复合材料碳纤维束间有由裂解生成的基体碎块, 碳纤维束内部没有被基体填充。

2.3.3 C/SiC复合材料第十周期裂解后的微观形貌

图5为C/SiC复合材料第十周期裂解后的SEM照片, C/SiC-0复合材料内部存在孔隙, 孔隙直径约为250 μm, 孔隙均匀分布在碳化硅基体中, 从局部放大图(图 5(a)插图)可以看出, 区别于碳纤维束间的孔隙, 碳纤维束丝内部致密度较好, 纤维和基体间没有孔隙; C/SiC-Ⅰ复合材料内部致密, 视野范围内没有孔隙, 从局部放大图(图 5(b)插图)可以看出, 碳纤维单丝周围全部被基体填充, 形成致密的结构; C/SiC-Ⅱ复合材料内部存在孔隙, 大孔直径约 500 μm, 小孔直径约 100 μm, 从局部放大图 (图 5(c)插图)可以看出, 碳纤维单丝周围存在一些孔隙及裂纹, 说明碳纤维束丝内部没有被基体完全填充。

图3 C/SiC复合材料首周期裂解后的SEM照片

(a) C/SiC-0; (b) C/SiC-Ⅰ; (c) C/SiC-Ⅱ. Insets are the corresponding enlarged images

图4 C/SiC复合材料第三周期裂解后的SEM照片

(a) C/SiC-0; (b) C/SiC-Ⅰ; (c) C/SiC-Ⅱ

图5 C/SiC复合材料第十周期裂解后的SEM照片

(a) C/SiC-0; (b) C/SiC-Ⅰ; (c) C/SiC-Ⅱ. Insets are the corresponding enlarged images

2.4 不同先驱体填充C/SiC复合材料机理分析

图6为浸渍液填充碳纤维预制体的示意图, 图中箭头方向代表先驱体浸渍液的流动方向。浸渍过程中, 先驱体浸渍液从碳纤维结构单元外部流入浸润碳纤维束内, 再到达碳纤维束交叉处孔隙。先驱体浸渍后由于润湿和吸附的作用, 倾向于贴近碳纤维裂解形成基体, 并伴随体积收缩、气体逸出, 在基体内部留下孔洞, 尤其在碳纤维预制体中的碳纤维交叉处孔隙较大, 很难填满[15]。

PCS(s)先驱体溶液粘度低, 容易浸渍到碳纤维束丝内部; PCS-Ⅰ(l)粘度适中, 既能穿越碳纤维束丝浸润到束丝内部, 又能“挂”在纤维交叉处形成连续的碳化硅基体, 使裂解后复合材料束内和束间均匀性较好, 致密度较高, 可提高力学性能, 因此C/SiC-Ⅰ复合材料的弯曲强度较高; PCS-Ⅱ(l)分子量较大, 不利于浸渍到碳纤维束丝内部, 仅填充了束间孔隙, 导致裂解后C/SiC-Ⅱ复合材料束内缺乏碳化硅基体, 纤维的性能无法传递, 因此C/SiC-Ⅱ复合材料的力学性能较低。

图6 浸渍液填充碳纤维预制体示意图

3 结论

采用固态聚碳硅烷和液态聚碳硅烷作为浸渍液, 利用PIP工艺制备了C/SiC复合材料, 并测试了材料的常温力学性能。结果表明, 浸渍PCS-Ⅰ(l)的C/SiC-Ⅰ复合材料的室温弯曲强度最高, 达到336 MPa; 浸渍PCS(s)和PCS-Ⅱ(l)的C/SiC-0和C/SiC-Ⅱ复合材料的室温弯曲强度略有降低, 分别为293和280 MPa。

微观结构分析显示, 不同聚碳硅烷对C/SiC纤维预制体的浸渍行为不同。PCS(s)溶液粘度低, 浸渍过程中首先浸润碳纤维预制体束内; PCS-Ⅰ(l)粘度适中, 浸渍过程中同时填充碳纤维预制体束内和束间; PCS-Ⅱ(l)粘度过大, 浸渍过程中首先填充碳纤维预制体束间, 最终导致束内缺胶, 没有充分发挥碳纤维的增强作用, 复合材料的力学性能较低。

选用适宜粘度的先驱体浸渍液才能提高材料的力学性能。从本研究结果可知, 先驱体浸渍液粘度为50~80 mPa·s较适宜, 该粘度的浸渍液能够浸润到预制体内部, 获得较高的材料力学性能。

[1] ZHANG YONG, FENG DI, CHEN XI-CHUN. Development of properties and process on continuous fiber reinforced SiC composite., 2005, 19(3): 63–66.

[2] XIE WEI-JIE, QIU HAI-PENG, CHEN MING-WEI,. Influence of carbon fiber treatment on flexural properties of C/SiC composites., 2018, 281: 408–413.

[3] LI JUN-SHENG, ZHANG CHANG-RUI, LI BIN. Advances in boron nitride interphases in ceramic matrix composites., 2011, 25(9): 14–21.

[4] ZHANG YU-DI, ZHANG CHANG-RUI. Preparing of Cf/SiC composites by CVI-PIP and research on microstructure of composites., 2004, 22(5): 657–659.

[5] ZOU SHI-QIN, ZHANG CHANG-RUI, ZHOU XIN-GUI,. The oxidation behaviors of C/SiC composites prepared by precursor infiltration pyrolysis process., 2005, 27(5): 107–112.

[6] LI WEI, CHEN ZHAO-HUI. Evaluation of microstructure of Cf/SiC composite fabricated by precursor infiltration and pyrolysis., 2007, 36(1): 611–614.

[7] FENG QIAN, WANG WEN-QIANG, WANG ZHEN,. Microstructure analysis of SiC matrix composites reinforced by carbon fibers and SiC fibers., 2010, 29(1): 44–46.

[8] YAN LIAN-SHENG, SONG MAI-LI, ZOU WU,. Effect of treatment at elevated temperature on the properties of carbon fibers and their composites., 1998 (1): 18–21.

[9] JIAN KE, CHEN ZHAO-HUI, MA QING-SONG,. Application of boron in fabricating of 2D Cf/SiC composites by precursor pyrolysis., 2006, 35(2): 5–8.

[10] LI XU-DONG, EDIRISINGHE M J. Structural evaluation of polysilane-derived products: from amorphous to thermodynamically stable phases., 2003, 84(7): 647–671.

[11] WYNNE K J, RICE R W. Ceramicspolymer pyrolysis., 1984, 14(1): 297–334.

[12] WANG XIU JUN. Precursors appllied for carbon fiber reinforced ceramic matrix composite. Beijing: Institute of Chemistry, Chinese Academy of Sciences, 2013.

[13] LIU HAI-TAO, CHENG HAI-FENG, WANG JUN,. Characterization of mechanical properties of 2D-SiCf/SiC composites fabricated by PIP process using multifilament composites., 2009, 38(10): 1860–1863.

[14] LIU SHAN-HUA. Research of Residual Thermal Stress and Matrix Cracking Stress for CMC-SiC with Hybrid Fibers. Xi'an: Northwestern Polytechnical University, 2014.

[15] CHEN ZHAO-HUI. Precursor-derived Ceramic Matrix Composite, 1. Beijing: Science press, 2015: 1–252.

Effect of Precursors on Impregnation Behaviors of C/SiC Composites

ZHANG Bingyu1,2, WANG ling1,2, WANG Xiaomeng1,2, QIU Haipeng1,2

(1. AVIC Manufacturing Technology Institute, Beijing 100024, China; 2. AVIC Composite Co., Ltd, Beijing101300, China)

In order to investigate the influence of precursors on impregnation behaviors of C/SiC composites, C/SiC composites (C/SiC-0,C/SiC-Ⅰand C/SiC-Ⅱ) prepared with three different precursors (solid polycarbosilane, PCS(s)), liquid polycarbosilane PCS-Ⅰ(l) and PCS-Ⅱ(l)) were preparedprecursor infiltration and pyrolysis (PIP) method. Impregnation behaviors of different precursors were studied to mainly focuse on the combination of mechanical properties as well as microstructures of C/SiC composites with different PIP cycles. Results showed that C/SiC-Ⅰ composites exhibited the highest flexural strength of 336 MPa. The microstructures of C/SiC composites showed that the internal pores of C/SiC-0 composites were distributed between carbon fiber bundles, C/SiC-I composites were dense and the pores were evenly distributed. The pores of C/SiC-II composites were inside carbon fiber bundles and SiC matrix. Gel permeation chromatography (GPC) results showed that due to the difference of molecular weights of the impregnating solution, the macromolecules cannot impregnated into the carbon fiber bundles, which resulted in the lack of SiC matrix and degradation of mechanical properties for the composites after PIP cycles.

impregnation; solid polycarbosilane; liquid polycarbosilane;C/SiC composites

TB332

A

2019-10-22;

2019-12-06

张冰玉(1990–), 女, 工程师. E-mail: 760576907@qq.com

ZHANG Bingyu(1990–), female, engineer. E-mail: 760576907@qq.com

1000-324X(2020)09-1017-06

10.15541/jim20190541