类鱼骨结构CoFe2O4纳米纤维的制备与性能

朱正旺, 冯锐, 柳扬, 张扬, 谢文翰, 董丽杰

类鱼骨结构CoFe2O4纳米纤维的制备与性能

朱正旺, 冯锐, 柳扬, 张扬, 谢文翰, 董丽杰

(武汉理工大学 材料复合新技术国家重点实验室, 智能材料与器件研究中心, 武汉 430070)

采用静电纺丝与高温煅烧相结合的方法, 以聚乙烯吡咯烷酮(PVP)、九水合硝酸铁(Fe(NO3)3·9H2O)和六水合硝酸钴(Co(NO3)2·6H2O)为原料, 制备出了类鱼骨结构的CoFe2O4纳米纤维, 并研究了煅烧温度对CoFe2O4纳米纤维形貌、磁性能以及微波吸收性能的影响。结果表明: 随着煅烧温度的升高, CoFe2O4纤维的结晶度和晶粒尺寸逐渐增大, 纳米纤维的表面形貌由光滑发展为粗糙多孔, 煅烧温度超过800 ℃时, 纳米纤维呈现类鱼骨结构; 随着煅烧温度增加纤维直径逐渐减小, 900 ℃煅烧的纤维平均直径为80.3 nm。所制备的纳米纤维经振动样品磁强计(VSM)测试结果表明, 饱和磁化强度(s)随着煅烧温度的升高而增加, 在900 ℃煅烧条件下纤维的s达87.13 A·m2/kg。矢量网络分析仪测试结果表明, 不同煅烧温度下纤维的微波吸收性能差异明显, 800 ℃下煅烧的纤维具有最佳的吸波性能。CoFe2O4纳米纤维通过磁滞损耗和涡流损耗机制吸收电磁波, 煅烧产生的孔洞和类鱼骨形貌有利于电磁波在孔道表面多次反射从而增加反射损耗。

静电纺丝; CoFe2O4; 纳米纤维; 磁性能; 微波吸收

近年来, 一维磁性纳米纤维由于比表面积大、吸附能力强、尺寸效应良好和磁致伸缩性强等优点, 在许多领域都有应用, 例如高密度磁记录、铁磁流体技术和超高压电传感器等[1-3]。纳米纤维的制备方法主要有模板法[4]、水热法[5]、熔体法、静电纺丝法[6-9]和溶液法[10]等。静电纺丝法可以通过改变纺丝参数来调控纤维的形貌, 还能在较低成本下制备超长连续的纳米纤维, 特殊形貌的纳米纤维应用前景更广。郭丽萍等[11]采用静电纺丝、化学还原及高温碳化方法制备了碳纳米纤维螯合钯纳米粒子复合催化剂, 利用不同还原剂对碳纤维形貌的影响, 探究其催化性能。Yoon等[12]合成了三层复合物的超级过滤介质, 顶层是无孔亲水层, 中间是交联的纺丝纤维, 基底是传统的无纺布微米纤维。纺丝纤维拥有多孔网络结构, 具有优异的过滤性能。Pullar等[13]采用静电纺丝技术制备了有序排列的Ba3Co2Fe24O41(Co2Z)和CaO掺杂的Co2Z、Co2Y、Co2W纳米纤维, 研究了烧结温度和掺杂对磁铅石铁氧体纳米纤维的形貌和晶体结构的影响, 发现高温制备能得到良好结晶度和片状颗粒组成的纤维, 并研究了这种形貌的纳米纤维的微波吸收性能。

铁酸钴(CoFe2O4)具有尖晶石型晶体结构, 在可见光区具有较大的磁光偏转角、稳定的化学性质、温和的饱和磁化场以及较大的矫顽力, 是性能优良的磁性材料, 在磁记录介质中具有广阔的应用前景[14-16]。一维的CoFe2O4纳米纤维同时兼具磁性和一维纳米纤维的特点, 有望应用于磁共振成像和磁热疗等医学领域[17]。

本工作采用静电纺丝与高温煅烧相结合的技术, 制备类鱼骨结构的铁磁性CoFe2O4纳米纤维。分析煅烧温度对CoFe2O4纳米纤维的微观形貌和晶体结构的影响, 探究了类鱼骨结构的形成机理, 系统地研究了烧结温度对CoFe2O4纳米纤维的磁性能以及微波吸收性能的影响。

1 实验方法

1.1 原材料

聚乙烯吡咯烷酮(PVP,w=1300000)、九水合硝酸铁(Fe(NO3)3·9H2O)、六水合硝酸钴(Co(NO3)2·6H2O), 均为分析纯, 上海阿拉丁生化科技股份有限公司生产; 无水乙醇和,–二甲基甲酰胺(DMF), 均为分析纯, 国药集团化学试剂有限公司生产。

1.2 CoFe2O4纳米纤维的制备

将0.45 g PVP溶解在2 mL无水乙醇和3 mL DMF的混合溶液中, 搅拌2 h。再加入1 mmol Co(NO3)2·6H2O和2 mmol Fe(NO3)3·9H2O, 继续搅拌4 h。形成均匀的PVP/Co(NO3)2/Fe(NO3)3前驱体溶胶–凝胶溶液, 然后转移到注射器中进行静电纺丝。控制静电纺丝机的机内湿度小于30%, 温度设定为50 ℃, 保持室内气流干燥通畅。静电纺丝过程由专用静电纺丝设备(北京永康乐业科技发展有限公司, ET-2535D)在一定电压下进行,调节正电压为9.5 kV, 负电压3 kV, 针尖和收集器之间间距15 cm, 并且设定推注速度0.05 mm/min, 滚筒转速450 r/min。将滚筒上的纤维收集到瓷舟中, 升温速率10 ℃/min, 分别在500、600、700、800和900 ℃温度下空气气氛中进行煅烧。实验过程如图1所示。

1.3 结构表征与性能测试

采用扫描电子显微镜(日本电子株式会社JOEL, SEM, JSM-7610FPlus)对纤维的微观形貌结构以及尺寸进行分析。通过热重分析仪(德国耐驰公司, TG, STA449F3)分析前驱体纤维在煅烧过程中的变化以及CoFe2O4的结晶过程。采用傅里叶变换红外光谱仪(美国Thermo Nicolet公司, FT-IR, Nexus)对不同温度煅烧的纤维以及前驱体纤维的官能团和化学键进行表征。通过X射线衍射仪(德国布鲁克AXS公司, XRD, D8 advance)对不同温度煅烧纤维的结晶度进行分析, 根据Scherrer公式计算样品的平均晶粒尺寸, Cu靶Kα射线,=0.01542 nm。

采用振动样品磁强计(VSM, MicroSense公司, EV9)测试不同纤维样品的磁性能, 包括饱和磁化强度s、剩余磁化强度r和矫顽力c。对不同结构纳米纤维通过超声处理, 干燥后与石蜡按照质量比为3 : 7配制, 模具成型为厚度2 mm的圆环试样, 采用矢量网络分析仪(VNA, 美国Keysight Technologies, PNA N5224B)测试不同温度下煅烧纳米纤维的电磁吸收性能。

图1 CoFe2O4纳米纤维制备的实验流程图

2 结果与讨论

2.1 形貌分析

图2是CoFe2O4纤维在不同煅烧温度下的扫描电镜照片。图2(a)是未经煅烧的CoFe2O4前驱体纤维图2(b~f)分别是500、600、700、800和900 ℃下烧制纤维的扫描电镜照片, 图3是不同条件下煅烧纤维的平均直径。可以看出, 未经煅烧的CoFe2O4前驱体纤维直径分布在200 nm附近, 表面光滑。随着煅烧温度的上升, 纤维直径逐渐减小, 表面变得粗糙。在700 ℃烧制的纤维, 出现了多孔的结构。当温度升至800 ℃时, 纤维出现类鱼骨结构, 纤维表面依然伴随着孔洞的产生, 随着温度的升高, CoFe2O4的结晶度不断增加, 晶粒逐渐变大。当温度升至900 ℃时, 纤维表面孔洞减少, 显现出类鱼骨结构。

通过对CoFe2O4纳米纤维结晶过程的分析, 以及不同温度烧结纤维的微观形貌研究类鱼骨形貌的形成过程。静电纺丝过程中, 处在针尖的纺丝液在静电力和表面张力的作用下, 形成“泰勒锥”[18-20]。随着表面电荷的累积, 静电力大于表面张力时, 会形成丝状射流, 最终被拉伸固化为如图2(a)的PVP/Fe(NO3)3/Co(NO3)2前驱体纳米纤维。在静电纺丝过程中, 前驱体纤维中富含PVP, 呈现光滑的纳米纤维结构; 在高温煅烧时, PVP高温分解的同时CoFe2O4结晶进一步发展。在煅烧过程中, PVP逐渐分解, Fe盐与Co盐与空气中的氧作用结晶生成CoFe2O4晶粒。随着煅烧温度的升高, PVP分解时形成孔洞, CoFe2O4的晶粒逐步长大逐渐占据孔洞空间。在较低煅烧温度时, 晶粒尺寸较小, CoFe2O4的晶粒生长逐步充满PVP分解处的孔隙, 如图2(b~c)所示, 纤维形貌表面比较光滑。随着煅烧温度的进一步升高, 晶粒生长速度较快, 晶粒进一步长大, 逐步形成粗糙多孔结构, 如图2(d)所示。当温度继续升高, 结晶速度加快、晶粒生长, 展现出典型的类鱼骨状纤维形貌, 如图2(e~f)所示。

2.2 X射线衍射分析

图4是不同煅烧温度(500、600、700、800和900 ℃)下制备的CoFe2O4纳米纤维的X射线衍射图谱。不同煅烧温度下, 纤维的衍射峰都在2= 18.40°、30.10°、35.54°、43.14°、53.56°、57.14°和62.7°出现7个明显的衍射峰, 分别与尖晶石型结构的CoFe2O4标准PDF卡片(111)、(220)、(311)、(222)、(400)、(422)、(511)和(440)晶面相匹配。随着煅烧温度的升高, 衍射峰的半峰宽变窄, 说明纤维的结晶度随着煅烧温度的升高而增加。通过Scherrer公式计算得到不同煅烧温度下纤维的平均晶粒尺寸如图5所示, 随着煅烧温度的升高, CoFe2O4的平均晶粒尺寸逐渐变大。

图2 前驱体纤维(未烧)(a), 不同温度下煅烧的CoFe2O4纳米纤维(b~f)的SEM照片

图3 前驱体纤维(未烧)和不同温度下煅烧的CoFe2O4纳米纤维的平均直径

图4 不同温度煅烧的CoFe2O4纳米纤维XRD图谱

2.3 傅里叶变换红外图谱分析

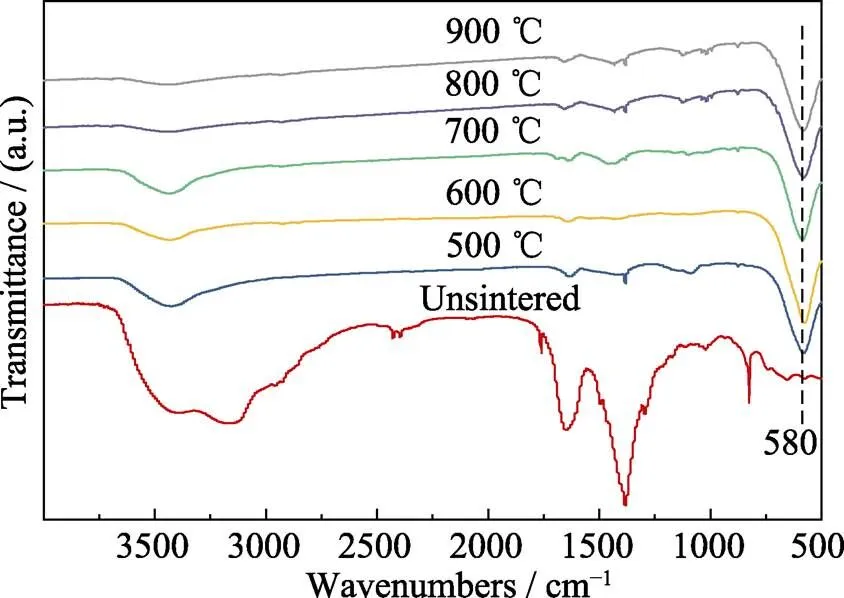

CoFe2O4前驱体纤维和不同煅烧温度(500、600、700、800和900 ℃)下纳米纤维的红外光谱如图6所示。在1650 cm–1出现的吸收峰对应于PVP中的C=O键的伸缩振动、1384 cm–1处出现的吸收峰对应于PVP中的C–H键的弯曲振动, 1290 cm–1出现的吸收峰是PVP的C–N的伸缩振动。在高温烧结后的CoFe2O4纳米纤维样品的红外光谱曲线上, 在576~584 cm–1处出现了一个属于CoFe2O4铁氧体的新的特征峰, PVP的特征峰消失, 这说明经过高温煅烧之后, PVP已经分解完全, 而且经高温煅烧生成了CoFe2O4。

图5 不同温度煅烧的CoFe2O4纤维的平均晶粒尺寸

图6 不同温度煅烧的CoFe2O4纳米纤维和前驱体纤维的红外图谱

2.4 热重分析

采用TG分析前驱体纤维的热分解以及CoFe2O4的结晶过程, 图7是CoFe2O4前驱体纤维的热失重曲线。控制测试过程中的升温条件与煅烧纤维条件一致, 升温速率为10 ℃/min。从图7可以得出, 在160 ℃之前, 大约有20.11%的热重损失, 这主要是由于纺丝膜中残留的溶剂以及吸附水导致。在200 ℃之前有41.8%的热重损失, 可以归因于硝酸盐脱结晶水以及硝酸盐自身的分解。另外在200~ 400 ℃之间的16.14%的热重损失, 主要来自于PVP的分解。

图7 CoFe2O4前驱体纤维的TG曲线

2.5 磁性能分析

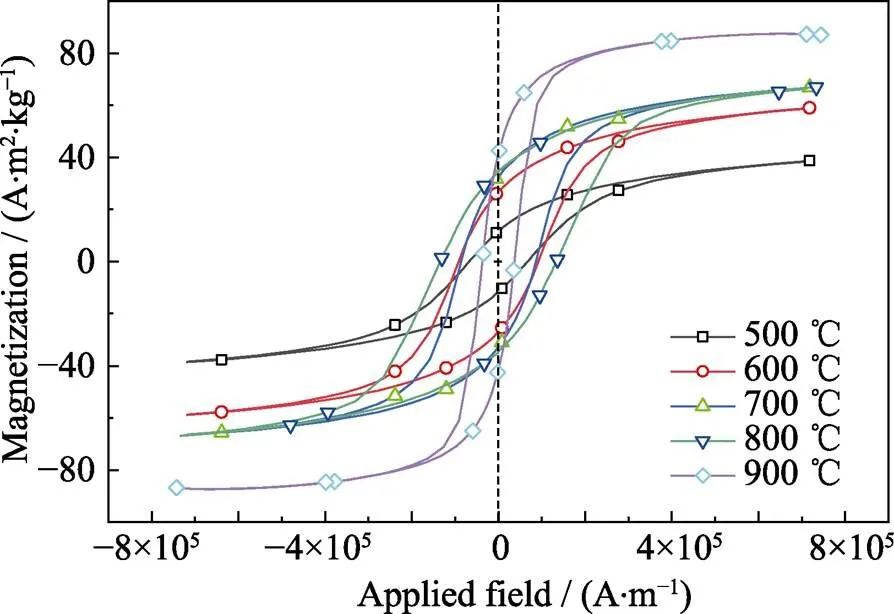

图8是不同温度下煅烧的CoFe2O4纳米纤维的室温磁滞回线。随着煅烧温度的升高, 饱和磁化强度s呈单调增加趋势, 由44.61 A·m2/kg增大到87.13A·m2/kg。s的增大主要是由于随着温度的升高, 结晶度逐渐提高。另外, 随着煅烧温度的上升, CoFe2O4纳米纤维的平均晶粒尺寸也随之变大, 这就导致了纳米纤维的比表面积减小, 而表面原子所占的比例在逐渐下降, 表面效应减小, 晶粒尺寸的增加对总的磁矩产生正效应, 也会导致CoFe2O4纳米纤维的s增大[21]。矫顽力c呈先增大后减小的趋势, 由500 ℃时的6.7×104A/m增大到800 ℃时的1.3×105A/m, 而在900 ℃的时候, 反而减小到3.7×104A/m。在磁性材料中, 矫顽力和晶粒单畴的临界尺寸之间存在着极限关系, 矫顽力的大小受晶粒尺寸的影响, 在单畴临界尺寸时, 达到最大, 为极限单畴尺寸。在900 ℃时, 纳米纤维由单畴向多畴结构转变, 导致矫顽力下降。可能是由于磁化机制转变, 由畴壁的位移转变成畴壁的转动。剩余磁化强度r呈单调增大的趋势, 从500 ℃的12.88 A·m2/kg增大到900 ℃的41.59 A·m2/kg。

2.6 吸波性能分析

图9是不同温度(500、600、700、800和900 ℃)煅烧的CoFe2O4纳米纤维的反射损耗随频率变化曲线。不同煅烧温度下纤维的吸波性能差异明显。随着煅烧温度的升高, 纤维的吸波性能先增大后减小, 在800 ℃下煅烧的纤维有最佳的微波吸收性能。主要是由于煅烧过程中产生了孔洞和类鱼骨形貌, 电磁波在孔道表面多次反射从而增加纤维的吸波性能。通过磁滞回线可以看出, CoFe2O4纳米纤维表现出铁磁行为, 有明显的磁滞现象, 所以纤维在交变电磁场中由于磁滞效应产生磁滞损耗。由0″(′)–2–1分析, 若0在某段频率下变化不明显, 则说明存在涡流损耗[22]。由图10可知, 在6~10 GHz频率范围内,0变化不大, 可以确定磁损耗机制包括涡流损耗。综上分析, CoFe2O4纳米纤维主要依靠磁滞损耗和涡流损耗机制吸收电磁波。并且其吸波性能在6~10 GHz增大主要是涡流损耗所致, 当频率超过16 GHz时反射损耗增加可能是磁滞损耗所致。

图8 不同温度煅烧的CoFe2O4纳米纤维的磁滞回线

图9 不同温度煅烧的CoFe2O4纳米纤维的反射损耗曲线

图10 不同温度煅烧的CoFe2O4纳米纤维的C0-f曲线

综上所述, 由于煅烧产生了孔洞以及类鱼骨形貌, 电磁波在孔道表面多次反射从而增加反射损耗, 再加上磁滞损耗和涡流损耗的存在, 使得在800 ℃下煅烧的纤维有最佳的微波吸收性能。

3 结论

本研究通过溶胶–凝胶法和静电纺丝技术, 制备了PVP/Fe(NO3)3/Co(NO3)2复合纳米纤维, 经过高温煅烧, 获得了类鱼骨结构CoFe2O4纳米纤维。不同温度煅烧后纤维的形貌差异明显。当温度超过800 ℃时, 纤维出现类鱼骨形貌。随着温度升高, 结晶度逐渐提高, 饱和磁化强度从44.61 A·m2/kg增加到87.13 A·m2/kg。类鱼骨形貌的形成使电磁波在孔道表面多次反射增加了反射损耗, 同时磁滞损耗和涡流损耗的存在使CoFe2O4磁性纳米纤维具有良好的吸波性能, 在微波吸收领域具有广阔的应用前景。

[1] CHEN X Q, CHENG L S, LI H Y,Magnetic nanofibers: unique properties, fabrication techniques, and emerging applications., 2018, 3(31): 9127–9143.

[2] ARULMURUGAN R, VAIDYANATHAN G, SENDHILNA S,Mn–Zn ferrite nanoparticles for ferrofluid preparation: study on thermal–magnetic properties., 2006, 298(2): 83–94.

[3] ZHOU Z H, GAO X S, WANG J,Giant strain in PbZr0.2Ti0.8O3nanowires., 2007, 90(5): 052902–1–3.

[4] LI G W, LIN X X, TANG Z W,Cellulose nanofibers prepared by AAO templates., 2017, 25(2): 9–14.

[5] ZHANG S L, LI Z D, XU R C,Progress on nanowires prepared by hydrothermal method., 2019, 5(3): 461–469.

[6] DAI J F, LU R E, FU B,Aligned ferrite nanofibers fabricated by electrospinning., 2013, 34(3): 514–519.

[7] FU J, ZHANG J, PENG Y,Unique magnetic properties and magnetization reversal process of CoFe2O4nanotubes fabricated by electrospinning., 2012, 4(13): 3932–3936.

[8] CHENG Y L, ZOU B L, YANG J L,Fabrication of CoFe2O4hollow fibers by direct annealing of the electrospun composite fibers and their magnetic properties., 2011, 13(7): 2268–2272.

[9] VALIZADEH A, FARKHSNI S M. Electrospinning and electrospun nanofibres., 2014, 8(2): 83–92.

[10] YADAV R S, HAVLICA J, MASILKO J,Impact of Nd3+in CoFe2O4spinel ferrite nanoparticles on cation distribution, structural and magnetic properties.

, 2015, 399(2): 109–117.

[11] GUO L P, BAI J, LIANG H O,Preparation and application of carbon nanofibers-supported palladium., 2014, 29(8): 814–820.

[12] YOON K, KIM K, WANG X,High flux ultrafiltration membranes based on electrospun nanofibrous PAN scaffolds and chitosan coating., 2006, 47(7): 2434–2441.

[13] PULLAR R C, APPLETON S G, STACEY M H,The manufacture and characterisation of aligned fibres of the ferroxplana ferrites Co2Z, 0.67% CaO-doped Co2Z, Co2Y and Co2W., 1998, 186(3): 313–325.

[14] KILINC D, DENNIS C L, LEE G U,Bio-nano-magnetic materials for localized mechanochemical stimulation of cell growth and death., 2016, 28(27):5672–5680.

[15] RIOS M, ÁNGEL J, ZOUGAGH H,Recent advances in magnetic nanomaterials for improving analytical processes., 2016, 84(4): 72–83.

[16] YADAV R S, KURITKA I, VILCAKOVA J,Sonochemical synthesis of Gd3+doped CoFe2O4spinel ferrite nanoparticles and its physical properties., 2017, 40(8): 55–57.

[17] HOSSEINI J, SAMANESADA K, BADRAGHI L,Hybrid nanocomposite based on CoFe2O4magnetic nanoparticles and polyaniline., 2010, 29(4): 173–178.

[18] LU B, GUO X, BAO Z,Direct preparation of carbon nanotubes and nanobelts from polymer., 2011, 3(5): 2145–2149.

[19] LU B, ZHU C, ZHANG Z,Preparation of highly porous TiO2nanotubes and their catalytic applications., 2011, 22(4): 1375–1379.

[20] FU J, ZHANG J, ZHAO C,Solvent effect on electrospinning of nanotubes: the case of magnesium ferrite., 2013, 577: 97–102.

[21] XU X, FAN H, LIU Y,Au-loaded In2O3nanofibers-based ethanol micro gas sensor with low power consumption., 2011, 160(1): 713–719.

[22] LIU Y, CHEN Z, XIE W,growth and graphitization synthesis of porous Fe3O4/carbon fiber composites derived from biomass as lightweight microwave absorber., 2019, 7(5): 5318–5328.

Preparation and Property of CoFe2O4Nanofibers with Fishbone-like Structure

ZHU Zhengwang, FENG Rui, LIU Yang, ZHANG Yang, XIE Wenhan, DONG Lijie

(Center of Smart Materials and Devices, Wuhan University of Technology, State Key Laboratory of Advanced Technology for Materials Synthesis and Processing, Wuhan 430070, China)

CoFe2O4nanofibers with fishbone-like structure were prepared by a electrospinning method followed with high temperature calcination, using polyvinylpyrrolidone (PVP), iron nitrate nonahydrate (Fe(NO3)3·9H2O) and cobalt nitrate hexahydrate (Co(NO3)2·6H2O) as raw materials. Results show that the crystallinity and grain size of nanofibers become larger with increasing calcination temperature. Meanwhile, the surface morphology of CoFe2O4nanofibers changes from smooth to rough and porous. The morphology of CoFe2O4nanofibers exhibits a fishbone-like structure with calcination temperature exceeding 800 ℃. The diameter of the fiber is gradually decreased with the increase of calcination temperature, and the average diameter of CoFe2O4nanofibers calcined at 900 ℃ reaches 80.3 nm. By vibration sample magnetometer (VSM) test, the saturation magnetization (s) of CoFe2O4nanofibers increases with the increase of calcination temperature, and thesof CoFe2O4nanofibers calcined at 900 ℃ is 87.13 A·m2/kg.In a result of vector network analyzer (VNA) analysis, the microwave absorption performance is significantly different with calcination temperature changing. Among them the fibers calcined at 800 ℃ have the highest wave absorption ability. Themicrowave absorption mechanism of CoFe2O4nanofibers mainly includes hysteresis loss and eddy current loss. The morphology of porous and fishbone-like generated by calcination can increase the reflection loss, for the reason that this morphology is beneficial for microwave reflection multiple times on the fiber surface.

electrospinning; CoFe2O4; nanofibers; magnetic performance; microwave absorption

TQ343

A

2019-11-14;

2020-01-09

国家自然科学基金(51773163) National Natural Science Foundation of China (51773163)

朱正旺(1995–), 男, 硕士研究生. E-mail: zhuzw818@163.com

ZHU Zhengwang(1995–), male, Master candidate. E-mail: zhuzw818@163.com

董丽杰, 教授. E-mail: dong@whut.edu.cn

DONG Lijie, professor. E-mail: dong@whut.edu.cn

1000-324X(2020)09-1011-06

10.15541/jim20190581