热塑性复合材料舱段结构设计及整体成形技术分析

康龙辉,刘智敏,蒋斌林,罗 兵

(1.航空工业洪都,江西 南昌,330024;2.空军装备部驻南昌地区军事代表室,江西 南昌,330024)

0 引言

热塑性复合材料是以热塑性树脂为基体的复合材料,相较于热固性复合材料,其优点主要有:韧性、损伤容限性能、抗冲击、抗裂纹扩展等性能较好;成形周期短,生产效率高,节约成本;具有重塑性,可以循环利用,提高零件的可修理性,降低报废率等等[1]。因为这些优点,热塑性复合材料逐渐受到重视,在航空航天领域的用量也在不断增加。

目前国内使用热塑性复合材料的比较少,且尚未将热塑性复合材料应用于舱段上,只有少部分飞机的非承力部件用的是热塑性复合材料,如“八五”期间采用静电粉末法PEEK热塑性预浸料制造的某型平板舱门;肖娟,彭兴国,高彬[2]采用聚酰亚胺树脂/T300碳纤维无纬布和织物制造的某型无人机后机身舱门结构。

传统飞行器舱段大部分采用金属铸造及钣铆结构等方法制造,结构形式主要表现为传统硬壳式结构,结构重量占比较大,无法达到减重要求。为了达到轻量化设计要求,本文首次将热塑性复合材料应用于复杂加筋舱段的结构设计中。

1 加筋舱段结构设计

舱段为某型无人机设备舱,总体要求如下:

1)结构满足强度、刚度要求;

2)方便成件安装与维护。

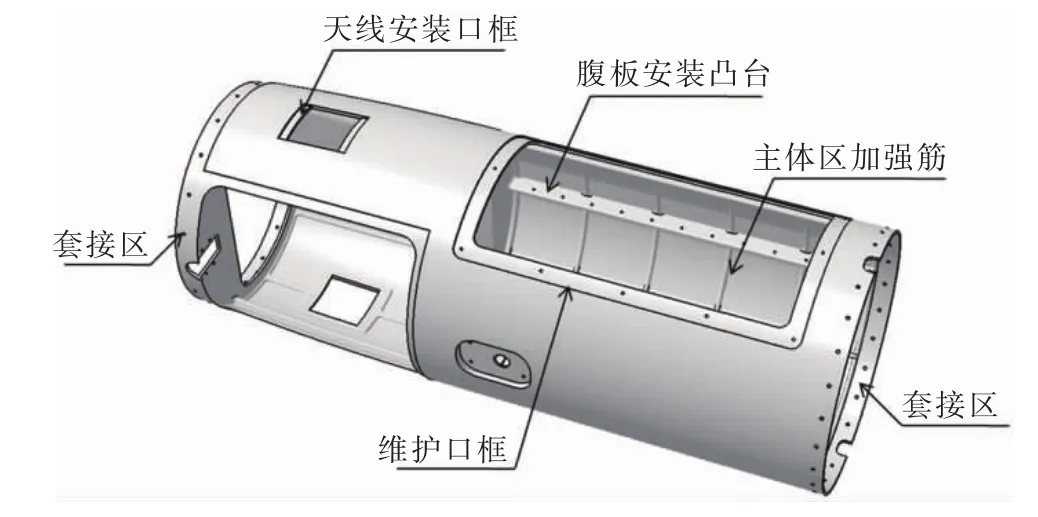

为满足总体要求,舱段设计为典型薄壁筒体结构,在舱段左右两边各设置一个大开口用于成附件的安装与维护,同时上下各设置天线安装口框。舱段设计为典型壁厚的蒙皮+纵横加强筋,针对四个不同功能区域,设置了四种不同高度的加强筋以满足强刚度要求。复合材料加筋典型构型主要有工字形、T字形、J字形、Z字形、帽形、角形等,为了获得较好的工艺性,加强筋形式选T字形。舱段加强区域如下:主体区域环向设有若干加强筋;套接区域进行增厚设计,环向设有加强筋;口框四周进行增厚设计,同时纵向设有两个加强筋;舱段垂直方向设有两个腹板安装凸台,用于安装成附件安装板,各纵横加强筋与蒙皮一起形成舱段整体结构。舱段结构示意图见图1。

图1 舱段结构示意图

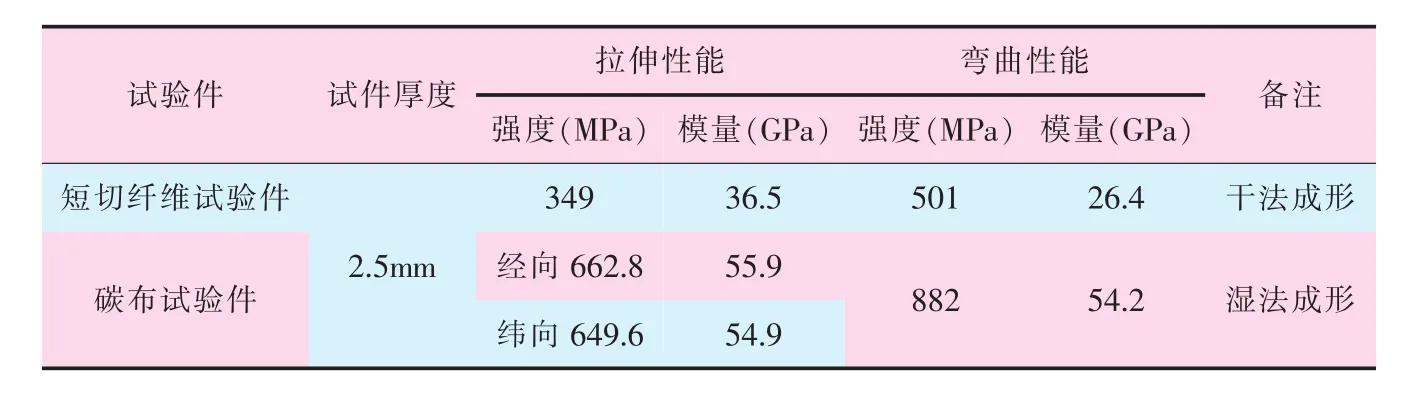

材料体系选用T700/PESEKK热塑性复合材料,PESEKK(聚芳醚砜醚酮酮)是一种高性能热塑性树脂基体材料,它具有高强度、高模量、耐湿热等特点,常温下,该树脂拉伸强度可达90MPa,模量可达3GPa。根据不同纤维长度分别设计了短切纤维/PESEKK和T700碳布/PESEKK试验件,短切纤维试验件采用干法成形,连续纤维试验件采用湿法成形,室温下其力学性能见表1。

2 舱段整体成形工艺技术

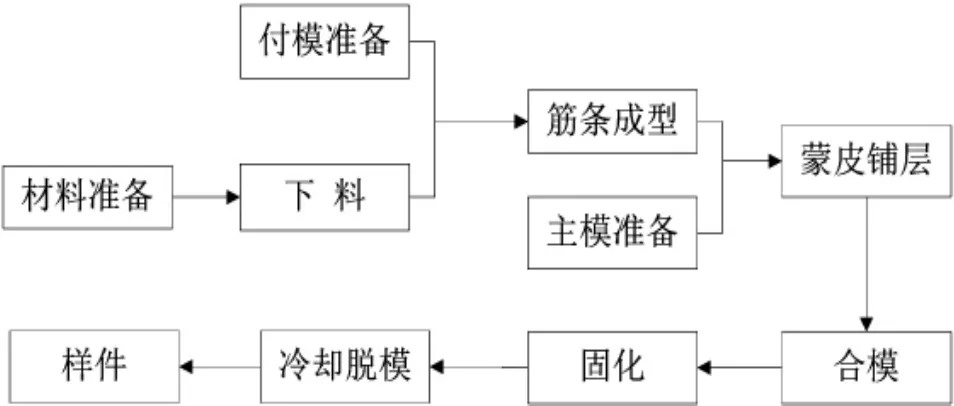

采用模压成形工艺,成形总体思路如图2所示:先将加强筋在模具上成形好后,放入主模具中阳模的凹槽中,再进行蒙皮的铺贴,最后加热加压融合形成整体舱段主体结构。

图2 工艺流程总图

表1 不同纤维长度试验件室温下力学性能

模具设计:模压成形工艺中,模具的设计至关重要,本文采用组合模具的形式,整个模具采用上下分模的分模方式,其中上下两块分模为阴模,中间部分为阳模,阳模由多个可活动的模块组成,由于模具主要是靠上下两个分模的压力作用,前端框上的两个平面无法受力,故前端框由单独的模具模压而成,内壁的加筋条也用单独的模具模压而成。舱段口框处,采用阴阳模具组合形式,阴模保证了开口的形状与尺寸,阳模为阴模提供支撑。舱段整体模具分解图如图3 所示:其中,1 为下阴模,2、3、4、5、6 为中间部分的阳模,7为模拟舱段。脱模时,先抽出阳模2,再抽出阳模3、4,最后抽出5、6即可将制件取出。

图3 模具分解示意图

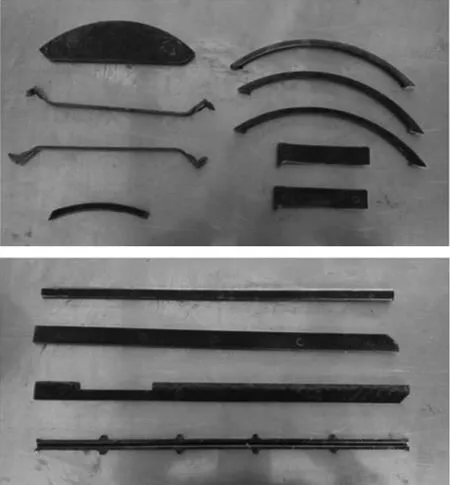

铺贴设计:1)加强筋的成形:计算好各加强筋的重量,称取同等重量的干法混合的短纤维/PESEKK热塑性复合材料树脂,将其放入模具中加压高温固化成形,成形好的加强筋如图4所示。2)蒙皮铺贴:将主模具的阳模组合完成之后,在阳模对应的凹槽上放入成形好的各加强筋,然后进行铺贴。铺贴过程:采用湿法成形,先将裁剪好的碳布按一定角度铺于阳模上,再称取与碳布等量的PESEKK树脂溶液均匀涂刷于碳布上,如此反复直至铺贴完成。

铺贴完成后,合上阴模,对整个模具进行加热加压,保温一段时间,待模具冷却后开模取件,对试件毛边进行修整后完成制造。采用传统铝合金铸造的舱段重量为10.33kg,而采用热塑性复合材料制备的零件重量为7.44kg,减重达28%,实物图如图5所示。

图4 单独成形好的加强筋

图5 舱段实物照片

3 静力试验

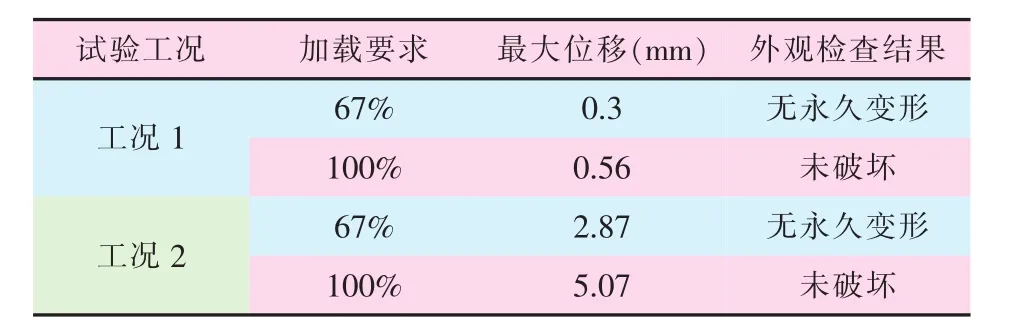

如图6所示,对舱段进行静力试验,不同工况下静力试验结果如表2所示。

图6 舱段静力试验照片

表2 静力试验结果

由表2可知,不同工况下舱段在100%设计载荷下均未出现破坏,舱段整体满足强度设计要求。

4 结语

本文采用骨架蒙皮结构,针对不同功能区域设计了不同高度的加强筋,完成了对某舱段结构的设计。首次将热塑性复合材料应用于复杂加筋舱段,采用T700短切碳纤维/PESEKK与碳布/PESEKK热塑性复合材料整体模压成形技术,将加强筋单独用短切纤维模压成形后放入主模通过高温高压融渗成形为整体舱段;制成的舱段较传统铸造舱段减重28%;经静力试验考核,舱段结构满足强刚度设计要求。