大采高工作面收尾回撤通道注浆加固研究

王宗贵

(山西焦煤西山煤电晋兴能源有限公司斜沟煤矿,山西 吕梁033000)

关键字:回撤通道;巷道支护;变形量;注浆加固;围岩控制

1 概况

斜沟煤矿作为山西焦煤一个千万吨级的大型矿井,采掘衔接问题是制约矿井能否完成设计生产能力的重要因素。结合矿井近年来生产衔接安拆表发现,工作面收尾回撤进度是影响采掘衔接工作紧张的一项重要课题。斜沟煤矿目前主要采用了预掘回撤通道收尾回撤工艺,提高了工作面搬家回撤效率,缩短了收尾时间,但预掘回撤通道受工作面综采工作面末采强动压影响,巷道矿压显现强烈,主要表现为顶底板下沉、两帮鼓帮、滚帮严重,严重影响着工作面收尾回撤工作,制约采掘衔接工作安排。基于此,斜沟煤矿在18205大采高工作面收尾期间对预掘回撤通道进行注浆加固工况实验,本文整理和分析注浆工艺设计以及收尾期间的矿压显现规律,为今后预掘回撤通道巷道支护设计提供了科学依据。

2 回撤通道注浆加固设计研究

2.1 注浆加固设计

18205工作面位于8#煤层12采区,工作面倾斜长度平距263.7m(帮到帮),斜距267m(帮到帮),可采走向长度2840m,工作面煤层厚度平均4.7m,煤层倾角平均9.4°,18205工作面回撤通道前期已施工完成。

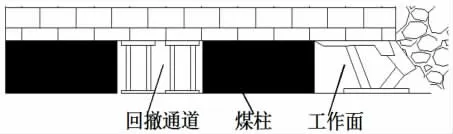

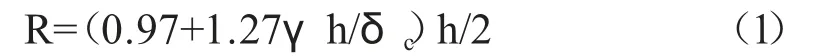

大采高工作面末采期间强动压影响下对预掘回撤围岩稳定性有较强影响,为此斜沟煤矿引进新型垛式支架支护顶板如图1示意图所示。同时为有效解决预掘回撤通道内工作面帮鼓帮、滚帮严重,既不利于巷道顶板稳定性,滚帮严重又导致大量煤体垮落掩埋回撤通道,因此采用对预掘回撤通道工作面帮中上部(从距底板1.5m往上至巷道顶板),进行注浆加固的方案详见图2。注浆孔角度45°,眼深5m,注浆孔间距根据经验公式(1)得到:

图1 预掘回撤通道收尾贯通示意图

式中:γ为煤体的容重,kg/m3;h为埋深,m;δc为煤岩体平均抗压强度,MPa;h为巷高,m。由式(1)可以得出注浆有效半径为1.59m。

图2 预掘回撤通道注浆孔布置图

2.2 注浆前后数值模拟

图3 数值模拟分析可以得出:回撤通道内回采帮注浆加固加强支护后,注浆侧帮部的应力峰值出现明显的减弱,较注浆前降低了32%。注浆后帮部煤体黏结成一个整体,高应力集中区向煤岩体深部传递,注浆加固方案效果显著。

图3 注浆前后巷道应力云图

3 工况现场试验

3.1 现场施工方案

基于斜沟煤矿以往收尾期间回撤通道围岩矿压显现规律发现:末采期间回采动压对回撤通道围岩稳定性影响主要在最后50m回采范围内。因此,注浆过早,巷道围岩较为完整注浆效果不明显,但注浆滞后,会导致注浆消耗量过大造成不必要的浪费,这主要因为巷道回采帮受回采强动压扰动,围岩逐步趋于破碎垮落状态,会消耗大量注浆液。为此,18205工作面末采收尾期间,当回采至距回撤通道(工作面帮)50m时,开始对回撤通道进行注浆。注浆眼距底板1.5m,角度45°,眼深5m,间距1.6m。

1)回撤通道两端口向采空区方向20m范围、向保护煤柱方向10m范围进行注浆;

2)回撤通道内工作面帮整体进行注浆;

3)对回撤通道内工作面帮整体进行挂网,网应封闭帮部煤体,铺网搭接长度不低于100m m。

3.2 注浆效果分析

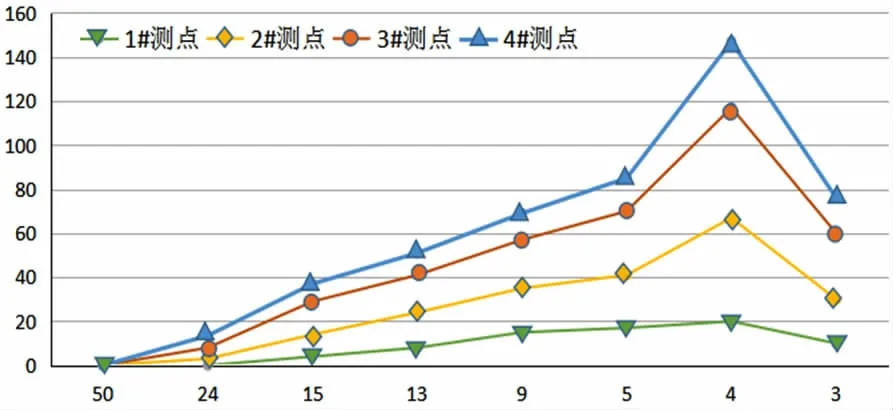

采用多点位移计观测回撤通道回采帮注浆后受采动影响下围岩变形随时间变化情况。图4为多点位移测量仪见。

图4 多点位移测量仪

图5 两帮位移变化曲线图

由图5可知:

1)工作面回采至24m时注浆侧回采帮变形量开始出现变化,在回采至距回撤通道9.2m时注浆侧回采帮变形量开始突增。

2)8.8~4m时回撤通道内垛式支架安全阀大部分开启泄液,支架工作阻力增至44.2~45.8MPa,回撤通道注浆侧回采帮中上部(距底板1.5m往上至巷道顶板),帮部移近量较小,帮部完整。

回撤通道工作面帮中下部(从底往上0.8m~1.5m范围内)出现了200mm~500mm范围的滚帮,这主要是由于回撤通道工作面帮从距底板1.5m高范围内帮部没有注浆,该段帮部松动圈范围内的煤体在受到高应力挤压时,就容易发生滚帮现象,煤体内部高应力得到了释放。

3)工作面回采至回撤通道前方4m~0m时,工作面帮部煤壁向回采工作面侧逐步垮落。

4 结 论

1)18205工作面回撤通道工作面帮距底板1.5m往上至巷道顶板采用注浆工艺,该段帮部整体支护效果完整稳定直至末采贯通,注浆加固方案效果显著。

2)现场工况试验表明,回撤通道帮部注浆技术参数:眼深、布置方式、间距合理有效。