定向长钻孔水力压裂技术在煤矿瓦斯治理中的应用

龚齐森,王文春,周东平,周俊杰,蒋和才,王旭晟

(重庆市能源投资集团科技有限责任公司,重庆 400060)

0 引 言

我国大多数煤矿属于高瓦斯矿井,且由于地质条件复杂多样,许多高瓦斯煤矿煤层属于松软破碎煤层[1-2],其抽采瓦斯钻孔施工困难,易出现塌孔、缩孔,成孔能力极差,且煤层瓦斯渗透性较低,造成瓦斯抽采困难,抽采效率低,进而导致矿井回采生产秩序失衡,严重制约了矿井安全高效生产,因此,除了要解决抽采钻孔的成孔能力外,增加低渗透性松软煤层的瓦斯渗透性是解决瓦斯高效抽采的关键。长钻孔水力压裂技术是改变矿井松软破碎煤层储层结构的重要方法,该技术能够增加煤层渗透能力、均衡瓦斯压力、平衡地应力场以及抑制瓦斯涌出等具有良好的效果,为低渗透松软破碎煤层的瓦斯抽采提供重要途径。本文以王坡煤业3号煤层为工程背景,研究长钻孔水力压裂技术对低渗透松软破碎煤层的增透效果,以期解决低渗透破软煤层瓦斯治理的技术难题。

1 工程背景

王坡煤业主采3#煤层,煤层平均厚度为4.6 m,煤层平均倾角为5°。3#煤层老顶、老底均为中砂岩,直接顶板为黑色泥岩,局部含粉砂岩或砂质泥岩,直接底板为粉砂质泥岩或泥岩。煤层结构较简单,一般含0~2层夹矸,单层夹矸厚度为0~0.4m。3#煤层属不易自燃煤层,煤尘无爆炸危险性。矿井最大相对瓦斯涌出量为54.58m3/t,最大绝对瓦斯涌出量为138.78m3/min,瓦斯最大压力为0.58MPa,为高瓦斯矿井。3#煤层瓦斯含量为8.53~10.44 m3/t,煤体属于松软破碎煤层,其坚固系数f为0.30~0.55,煤层透气性系数为0.071m2/(MPa2·d),钻孔瓦斯衰减系数为0.378d-1,属于低透气性煤层。

2 水力压裂增透原理

2.1 增透机理

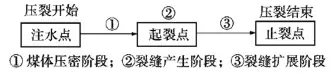

水力压裂技术[3-4]是通过压裂设备向煤层注射孔内注射高压液体,其压力要远远大于煤体的吸收能力,将注入孔的孔口进行封堵,这样注入孔内的液体压力将不断上升,当液体压力大于煤体的破裂压力时,注入孔的孔壁会在高压液体下的挤压作用下形成初始裂缝,随着高压液体的不断注入,在初始形成的裂缝尖端处发生起裂-扩展,这种过程将随着高压液体的持续注入而不断发生,直至注入的高压液体的流动速度等于煤体的渗透速度时,裂纹将不会在扩展延伸,此时煤体裂隙的压裂范围已达到此高压液体流量下的最大范围值,水力压裂力学原理过程见图1。

图1 水力压裂力学变化过程

针对图1,水力压裂机理及力学过程可具体细化为以下3个阶段:

1)煤体压密阶段。在注入钻孔的高压液体压力小于煤体破裂压力前,钻孔孔壁煤层在液态压力作用下发生屈服和变形,随着液体压力的持续增大,孔壁煤层逐渐被进一步压密,钻孔孔径扩大,所以此阶段又被成为钻孔扩孔阶段。

2)裂隙产生阶段。孔壁煤体在持续压力作用下达到屈服极限后,进入硬化阶段,随着液体压力进一步增大,达到了煤体破裂压力值时,煤体发生失稳破坏,孔壁产生初始裂隙,这一阶段是煤体被水流压密而产生的作用结果,是下一阶段裂隙发育扩展的必要条件。

3)裂隙扩展阶段。在液体压力作用下产生初始裂隙后,钻孔空间整体表面积增大,导致液体压力下降,所以需继续增大注水量,增大液体压力,使其大于煤体裂隙尖端的拉应力,使裂隙得到进一步的扩展延伸,直至煤体渗透速度达到注入液体流动速度时,裂隙将停止扩展,压裂过程结束。

2.2 煤体破裂压计算

在《岩体力学》中对于煤岩体临界破裂的压力分析认为,破裂压力等于煤岩体抗拉强度加上此时在孔壁处形成的应力集中强度,即:

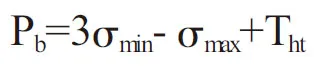

式中:Tht为煤岩体抗拉强度,MPa;Pb为煤岩体临界破裂值,MPa;σmin为最小主应力,MPa;σmax为最大主应力,MPa。

根据实验室对煤岩体的物性测试以及地应力测试结果,代入式中可得3#煤体破裂压力为14.5MPa。

另外,根据王坡煤业相邻矿井的地应力及注压井测试结果,可知煤岩体破裂压力梯度为1.50~2.10MPa/hm左右,王坡煤业3#煤平均埋深为700m,计算可知其煤体破裂压力范围为10.5~14.70MPa左右。

3 水力压裂施工

3.1 压裂钻孔布置

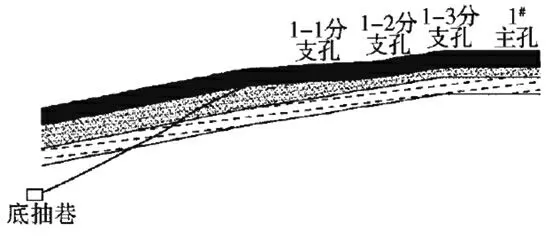

选择王坡煤业3301进风底抽巷为本次施工巷道,施工钻孔距工作面开切眼72m处,向未掘区域施工,如图2所示,主孔与水平呈35°夹角进行钻进,1个主孔连带3个分支孔,主孔共钻进距离为660m,其中煤层内钻孔长度为221m,1-1分支孔深度为72m,1-2分孔深度为85m,1-3分支孔深度为93m。

图2 钻孔布置示意图

压裂设备主要由压力泵、远程控制系统、连孔管路系统以及钻孔监测系统构成,其中连孔管路系统由孔内封堵压裂管和连孔管路组成。钻孔的快速封孔以及注水压裂主要由孔内封堵压裂管完成,其中包括单流阀、扩张式封隔器、引鞋、压裂油管以及压差滑套等,具体如图3所示。

图3 钻孔内部压裂设备示意图

3.2 压裂施工

水力压裂一般优选清水作为压裂液,这样不会对煤层造成污染,影响接下来的施工。在封隔器封好钻孔后,开始启动压力泵进行注水压裂,不断提高注水流量及压力,当压力达到15.4MPa时,压差滑套开启,开始进行压裂。本次水力压裂共进行了74h,注水量共达到2260m2,整个过程中未出现钻孔孔口渗水的现象发生。

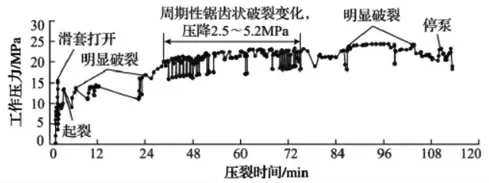

通过远程控制系统及孔内监测系统可得到在压裂施工过程中水压及水流量随压裂时间的变化曲线,如图4所示为压裂水压随压裂时间的变化曲线。由图可以看出,在滑套打开后不久,煤孔壁开始起裂,起裂压力为14.6MPa,与理论计算结果基本相同,紧接着在增大注水量后孔壁开始出现明显破裂,在经过不规则跳动后,孔壁出现第二次明显破裂,在此之后,随着压裂时间的进行,水压基本呈现周期性锯齿状变化,其中最大降压值达到5.2MPa,最大水压达到24.5MPa,这个区间是煤层裂纹主要延伸扩展的时间段,最后经过两次明显破裂后,煤层渗透性达到了一定程度,压裂过程结束。

图4 压裂过程中水压变化曲线

在压裂施工完后,为避免泄压过快造成压裂段钻孔出现堵孔、塌孔等问题,在施工完后,采取保压操作,让孔内压力自然调节到平衡,使压裂段煤层内部应力重新分布。在保压结束后,通过控制阀对排水速率进行有效控制,避免排水过快造成钻孔塌孔现象,另外为保证抽采效果,本次压裂抽采期间采取保留管柱,以保证抽采孔的抽采顺畅,在完成抽采后,解除封隔器,收回压裂设备。

4 水力压裂效果分析

4.1 物理参数考察

煤层物理参数是考察压裂效果好坏的直接凭证,物理参数包括,透气性系数、全水分、衰减系数等。在压裂钻孔轴向及径向不同位置处共布置20个考察钻孔,对煤层物理参数进行测定,得出压裂后的煤层透气性系数为0.545~0.887 m2/(MPa2·d),透气性相对压裂前煤层增加了4.88倍;压裂后的衰减系数变为0.048~0.059,相对压裂前降低为7.1倍,效果明显;通过全水分系数系数分析了压裂影响范围,压裂前煤层全水平均为1.71%,在压裂后煤层全水分平均为4.31%,以此确定了钻孔压裂影响范围为:轴向方向平均为110m,径向方向为220m。

4.2 瓦斯抽采效果

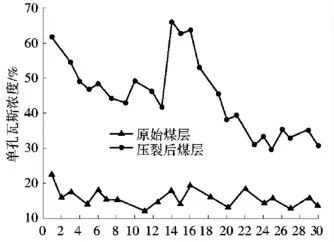

在钻孔排水完后,开始连接抽放管路进行瓦斯抽采,抽采过程中对单孔瓦斯抽采浓度,瓦斯抽采纯量以及百米钻孔抽采量进行记录,并对压裂区域与未压裂区域抽采钻孔情况进行对比。如图5为单孔瓦斯抽采浓度随时间变化曲线,可以看出在30d测试范围内,未压裂煤层区域(原始煤层)瓦斯平均抽采浓度为15.73%,压裂后平均为45.04%,对比增加了2.8倍;测试得出未压裂区域钻孔瓦斯抽采量为2.84~5.80m3/d,平均为4.73 m3/d,压裂区域钻孔瓦斯抽采量为7.08~134.03 m3/d,平均为60.06 m3/d,对比增加了12.70倍;未压裂区域百米钻孔瓦斯抽采量为0.002~0.004m3/(min·hm),平均为0.003m3/(min·hm),压裂区域百米钻孔瓦斯抽采量为0.002~0.017 m3/(min·hm),平均为0.007 m3/(min·hm),对比增加了2.67倍。通过分析可以看出,煤层压裂后增透效果显著,钻孔瓦斯抽采效果得到明显提升。

图5 单孔瓦斯抽采浓度对比图

5 结论

1)对水力压裂原理及力学过程进行了详细阐述,其过程主要分为:煤体压密阶段、煤体裂隙产生阶段、裂隙扩展阶段,并通过理论计算得出煤体的破裂压力为14.5MPa。

2)通过钻孔监测设备对压裂过程中水压变化进行了监测,得出起裂压力为14.6MPa,与理论计算结果基本相同,水压最大值达到24.5MPa,水压最大降压值为5.2MPa。

3)对比未压裂区,通过监测相关参数,对水力压裂效果进行了分析,通过对煤层相关物理参数考察,钻孔瓦斯抽采浓度、瓦斯抽采量以及百米钻孔瓦斯抽采量的对比,可以看出水力压裂对松软破碎煤层的增透效果显著,钻孔瓦斯抽采效果得到明显提升。