井下煤流转载机中心线自动校准装置研究

段连杰

(陕西黄陵二号煤矿有限公司,陕西 延安727307)

0 引 言

桥式转载机是国内外机械作业中采煤输送系统较为普遍应用的一种中间式转载输送设备,桥式输送带转载机也是机械化挖掘工作输送系统的构成部分,将转载机的机头设置在带式输送机尾部的跑道上与带式输送机直接连接,其主要功能就是当作业面前进或综掘机前进或停止时,转载机也随之发生一定距离的位移,能够不必反复的缩短或延长带式输送机的长度,从而在一定程度简化了流程,推进采煤的挖掘速度,大大提高工人的现场生产率[1]。因为煤炭现场生产环境极端复杂,道路起伏等状况,导致转载机的中心线和带式输送机的中心线无法正确校准,导致带式运输机尾部偏离正常轨道,降低了现场作业的工作效率,造成煤大量推挤在落煤处[2,3]。为了有效解决转载机的中心线无法正确重合的问题,本文主要是对井下煤流转载机中心线自动校准装置进行设计,从而提高中心线的校准,降低落煤情况的发生。

1 井下煤流转载机中心线自动校准装置

1.1 设计前提

本文设计的井下煤流转载机中心线自动校准装置所涉及到的设备主要包括EBZ390型挖掘机、DZQ90/50/31型桥式转载机、DSP1181/670型皮带输送机,相关的技术参数如下[4]。EBZ390第一输送机的主要参数包括:溜槽尺寸:610mm(宽)×640 mm(高),运输能力:9m/min,链速:1.2m/s,马达功率:3×20kW。DZQ90/50/31型桥式转载机(第二输送机)的主要参数:带宽:B=900mm,运输能力:500t/h,带速:3.6m/s,功率:14kW。DSP1181/670型皮带输送机的主要参数:带宽B=900mm,产量为130t/h,带速为1.8m/s,功率为80kW。因为带宽B=900mm,在桥式皮带转载机和皮带输送机之间的落煤位置会有一部分的煤落在皮带两边,导致皮带输送机的装煤效率降低,煤大量推挤在落煤处,增加工作人员的任务量。在实际生产过程中,挖掘机用于间歇性产煤,且实际产煤量远远小于皮带的输送能力。综上所述,可以利用在桥式皮带转载机和皮带输送机之间过渡的落煤装置解决其中心线的校准问题。

1.2 传感器的选定及其夹具的设计

在传统的井下煤流转载机中心线自动校准装置中,主要是利用专用卡具与尺子进行测量,测量过程是一种完全式的手工操作,极易造成较大误差、操作流程复杂、精确度和自动化水平较低等状况[5]。针对现场的实际状况,本次井下煤流转载机中心线自动校准装置的设计中,综合考虑了设备体积、重量、安全性、自动化、精确度等一系列要求,最终采取HY-69020R数码直线位移传感器,该传感器借助一个MAX492模块,能够直接和DSP芯片的串口模块有效连接[6]。且该传感器的敏感度较高,具备耐高温、耐高压、耐腐蚀、耐油、耐水等特征[7]。考虑到现场测量数据以及体积等问题,有效测量距离设为20 mm,测量的精确度0.001 mm,满足本文要求的井下煤流转载机中心线自动校准要求。

井下煤流转载机中心线自动校准装置的连接结构基本相同,不同井下煤流转载机中心线自动校准测量中能够利用同一套传感器夹具[8]。在实际应用过程中,率先将带中心线校正基准的卡具测估面设置在基准轴上,再把传感器夹具安装在被测部件轴上,两个传感器之间彼此稳固在传感器夹具内,使两个传感器对准测估面的水平面,促使传感器的敏感头压进一半以上深度。

1.3 输送机概况

本文设计装置所用输送机属于高速重载机械设备,采用大块度带式输送机,总长达2500 m,块度在400~600 mm之间,运输吨量5000 t/h,带速5 m/s,最大倾角约10°,带宽1500 mm,输送带型号PVG2300[9]。另外受机头煤仓的施工手段、技术要求、现场环境等诸多方面的限制,输送机在距离机头200m处迅速转载到另一条长度为700 m,带宽为1800 mm的带式输送机上。因而必须增设一套中间转载装备。该中间转载装置的具体要求:首先卸料必须实现完全干净,不可以出现将物料输送至机头的现象,发生机头煤仓被砸、施工人员受伤等意外事故;其次,必须满足高速重载前提下大煤块输送机的正常运行;最后,必须满足转载安全迅速,不会发生输送带破损等其他事故,而且可以达到无人看守,解放劳动力的目的[10]。

1.4 专用落煤装置结构

专用落煤装置结构一共由控煤漏斗、行走设置、连接设置、防掉道设置4个部分构成,如图1所示。

控煤漏斗所用装备是一个由厚度为20 mm的钢板直接焊接成的2级收口式漏斗,长度大概有1200 mm,第1级收口的漏斗上宽1280 mm,下宽900 mm,在第1级和第2级收口的漏斗结合处的两边通过一共长×宽×厚=1200 mm×200 mm×30 mm的钢板,将第2级收口的漏斗控制在上宽900 mm、下宽500 mm,从而形成一共内部中空的控煤漏斗,借助螺栓将控煤漏斗固定在行走装置上。

图1 专用落煤装置

行走设置是由一共厚度达20 mm的钢板直接焊接为下开口长×宽×高=900 mm×280 mm×300 mm的长方体,以满足在长方体内可以设置2个直径为300 mm,宽200 mm的行走轮,间距达580 mm,行走设置是控煤漏斗的主要承重柱、行走构件,为确保控煤漏斗的平衡度达标,行走装置必须安装在控煤漏斗的内部中间位置。行走设置上的平面需利用螺栓使之与控煤漏斗有效连接,行走轮需设在带式输送机的尾部[11]。

为实现专用落煤装置可以随着桥式转载机完成同步移动,利用2块宽200 mm、厚20 mm的钢板分别将专用落煤设置的行走装备与桥式转载机头的行走设置连为一体,使其分别固定在专用落煤设备的行走装备和桥式转载机头的行走装备的行走轮上,且可以上下移动,方便当现场施工环境的坡度发生变化时可以及时调整。连接钢板长度的确定,需要按照桥式转载机输出端口煤流抛物曲线的一系列分析,桥式转载机上输送煤炭的初速度2.4 m/s,机头架滚轴和专用落煤装备下的落煤高度差需控制在530~800 mm(此结果是假设桥式转载机上的堆煤高度为200mm)[12],通过一系列的计算能够获取到落煤点距离机头架滚轴的最近距离为500 mm,最远距离为700 mm。考虑到落煤处在专用落煤装备中的实际分布情况及桥式转载机头转动角度的变动对落煤点产生的影响,再加上桥式转载机的上下摆动并不受其他因素的影响,需把机头架滚轴和专用落煤装备的最近距离设计为400 mm,因而专用落煤装备的行走装备的行走轮和桥式转载机头的行走装备的行走轮间距为1000 mm,连接钢板的实际长度最后确定为1000mm。

1.5 建立发动机与传动箱之间中心线校正数学模型

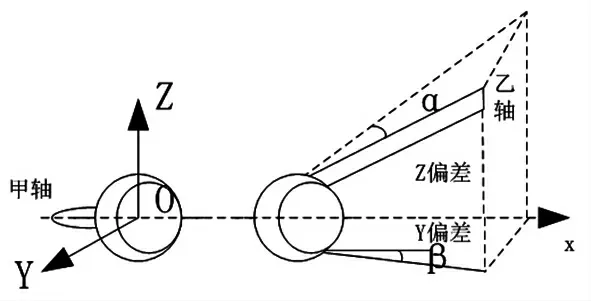

模型发动机与传动箱之间利用联轴器完成有效连接,两轴的中心线位置相对偏差具体有四种,即在上、下、左、右位置上的直向位移与倾斜位移,大致如图2所示。

图2 两轴线在空间的相对位置

如图2所示,以传动箱的中轴线即甲轴为基准,Y偏差与Z偏差设为发动机终端中轴线即乙轴,同时也代表了其相对于甲轴的直向位移;α角与β角代表乙轴相对于甲轴的倾斜位移(即端面偏差)。偏差可以利用设置在轴末端的校正工具进行精准测量。两轴中心线直向位移以直向偏差来代表,两轴中心线倾斜位移以两轴的端末偏差来指代,如图3和图4所示。

图3 径向偏差

图4 乙轴倾斜时的端面偏差

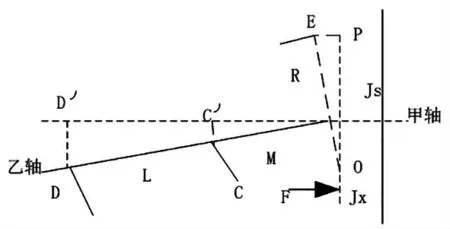

上直径距离以JS来表示,下径直径距离以JX来表示,H表示两轴间的直接距离,为使两轴线可以精准重合,可让乙轴相抵或升高H距离,换而言之可以增加或减少乙轴的调节垫厚度为H。经过一系列的计算后,H为正值则表示需要加垫,H为负值则表示需要减垫。

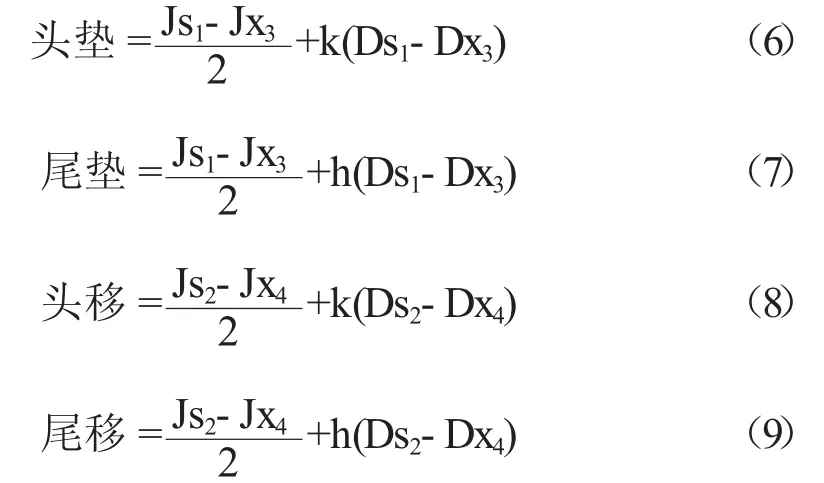

如图4所示,L为乙轴两端之间固定支架的实际距离,M代表为乙轴中心线到测量直径基准面的实际距离,DS为上两端面的距离,DX为下两端面的实际距离,DD'为乙轴头垫的实际数值,CC'为乙轴尾垫的实际数值,DC为乙轴两端固定支架的实际距离。由上图可知,一旦两轴线只存在于倾斜位移的话,需满足以下公式:

因为在实际安装检修过程中,两个轴线可能会同时出现倾斜位移和直向位移的情况,因而,在实际校正过程中,需要将公式(1)、(2)、(3)进行合并,从而获取以下两个公式:

公式(4)、(5)中的JX、JS、DS、DX、M、R、L七个数据中,JX、JS、DS、DX在实际测量过程中必须将其转变为校正仪卡具测量基准面的直径界面与端面上、下界面,将测量卡具根据以上要求组装完成后,就可以测出这四个数据。而对于井下煤流转载机的底盘,M、R、L三个数值是不变的,代入以上公式后,能够获取到井下煤流转载机中心线自动校准装置内的发动机和传动箱中心线的校正模型。

头垫指的是发动机头部距离调整垫的实际厚度;尾垫指的是发动机尾端距离调整垫的实际厚度;头移为发动机头部向左、右方向转动的距离;尾移为发动机尾部向上、下方向转动的距离。

2 实验与效果分析

为了更加清楚、具体的看出本文提出的井下煤流转载机中心线自动校准装置的实际应用效果,与传统自动校准装置进行实验对比分析。

2.1 实验设置

为确保试验的精准性,在满足实验基础条件不变的状况下,把两种转载机中心线自动校准装置置于相同的试验环境中,进行校准效率的有关实验。

2.2 实验结果分析

在实验过程中,在相同环境下,通过两种不同的转载机中心线自动校准装置进行对比,分析其校准效率的变化。实验效果对比图5所示。

图5 实验结果对比图

根据实验结果的对比可知,本文设计的井下煤流转载机中心线自动校准装置与传统设计相比,在校准正确率上占有较大优势,发挥稳定,证明本文设计具有较大的实用性。

3 结束语

本文对井下煤流转载机中心线自动校准装置进行分析,根据作业流程和标准,对回转载机中心线进行调整,实现本文设计。实验验证表明,本文设计的方法具备极高的有效性。希望本文的研究能够为井下煤流转载机中心线自动校准装置提供一定程度的理论依据。