辛置矿10-430B采面区段平巷破碎段控制与治理实践

申亚峰

(霍州煤电集团辛置煤矿,山西 霍州031412)

1 10-430B1采面工程地质条件

新置煤矿10-430B采面布置于二水平东四采区,成型采面位于左翼皮带巷右侧,北部为10-428A工作面(已圈定),西部紧邻东四左翼轨道巷,南部为10-428A1巷区段巷道。所回采10#煤层埋深+418~+456m,煤层倾角为2°,为近水平煤层。煤层厚度为1.95~2.78m,平均煤厚为2.62m,内部不含夹矸,结构简单。在顶底板岩性构成中,直接顶由9#煤层和泥岩组成,呈黑色层状分布,直接顶内节理较发育。老顶为灰色K2石灰岩,厚层状分布,节理不发育,两者共同组成较为稳定的顶板。底板为砂质泥岩和中-细砂岩,含黄铁矿结核,遇水易软化破坏,发生底鼓现象。

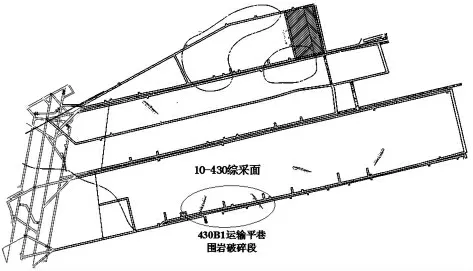

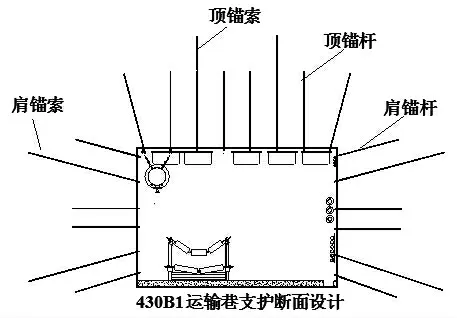

10-430B1平巷为430B采面配套运输平巷,矩形断面设计,巷道宽×高分别为5.0m×3.5m。当平巷开掘至430A1巷29#导线点146m处,揭露有煤层断层构造带,该破碎段内地质结构复杂,围岩松散、破碎,导致顶、底板岩层频繁出现兜网、片帮和底鼓等灾害。原有支护方案无法满足巷道安全掘进需求,断面成型效果差,为施工人员、设备安全和巷道高效掘进带来严峻挑战。基于此,430B1运输平巷与采面位置关系如图1所示。

图1 430B1运输平巷位置关系

2 围岩破碎段巷道变形原因与治理方案

2.1 430B1平巷围岩破坏原因

1)破碎段构造运动影响。在地质成煤过程中,煤层与顶、底板岩石强度受构造运动作用,导致内部断层、节理、构造力分布状态不尽相同。同时,一水平煤层采收作业的完结,导致上覆老顶发生规律性破断,也极大改变了二水平岩(煤)层中的原岩应力分布。在两者共同下,10#煤层区段巷道破碎段内原岩应力分布呈现不均匀和无规律性。另一方面,在430B1运输平巷掘进中,揭露有Z01~03、F01~03编号正、逆断层,并与其它小型断层共同组成430采面的断层群,也为巷道围岩控制增加了难度。

2)采动压力与岩性变化影响。430B1运输平巷所服务10#煤层埋深约450m,埋藏深度的增加,使得煤层内水平应力明显高于垂直应力。在区段平巷掘进时,较高的水平应力显著提升了巷帮处载荷峰值,进一步改变顶板、两帮向巷道内变形和位移值[9]。在揭露断层破碎段内,破碎岩石的力学强度明显低于完整岩样,内部泥岩含量较高,属于弱胶结软岩。开掘后,所暴露破碎岩石风化、遇水膨胀现象更为明显。除此之外,破碎段内破坏范围与围岩节理发育密切相关,主要表现为局部围岩发生随机的小范围结构性破坏,这也为围岩稳定性控制增加难度[10]。

2.2 破碎段围岩破坏失稳范围与控制方案

当430B1平巷开掘至破碎段后,松散、破碎围岩导致岩石力学性能持续降低,进而促使巷道变形量增大,仅依靠吊环式前探临时超前支护难以保证效果。不仅严重降低了施工效率,也对人员安全构成极大威胁。在超前预注浆充填破碎岩层技术中,通过注入不同组分的浆液,进而提升破碎岩石胶结性能与自身承载力,与其它主动支护相配合可有效控制破碎段变形[12,13]。在新置煤矿注浆材料选定与施工中,主要由无机矿粉和硅酸盐水泥类浆料为主。因此,不同水灰比的无机矿粉注浆材料胶结强度表1所示。

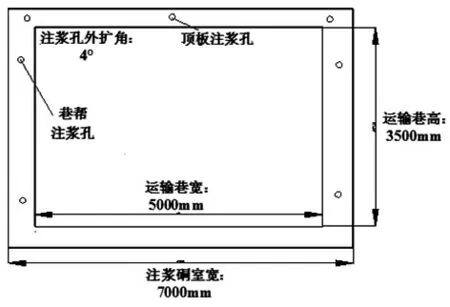

表1 不同水灰比条件下浆料固结强度

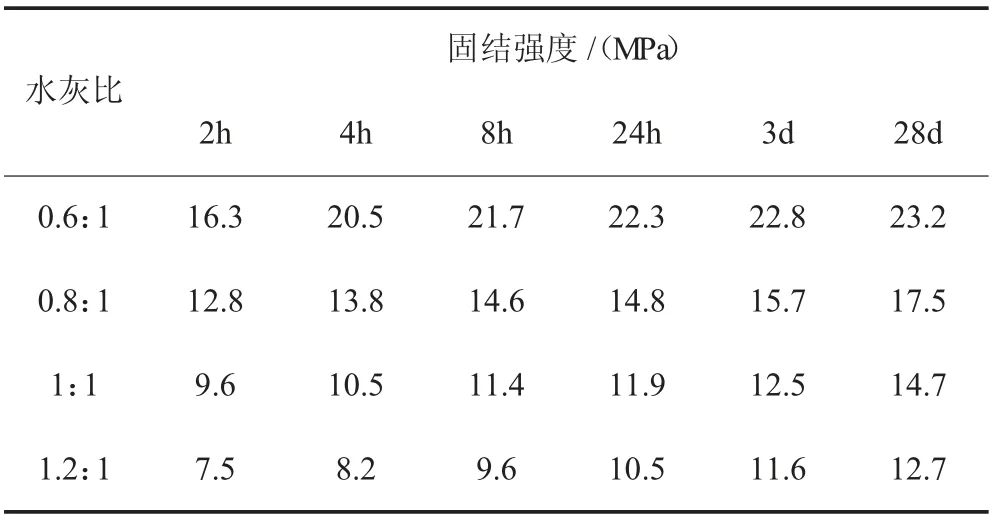

当430B1运输平巷过F01断层破碎段时,平巷永久支护断面尺寸为5m×3.5m。根据前期破碎段钻孔探查结果以及钻孔、注浆装备布置,最终确定超前预注浆钻孔长度为15m。注浆钻孔沿开挖断面向外轮廓方向延伸,外扩角4°。顶板注浆孔间距为270cm,两帮注浆孔间距为240cm,共布置7个注浆孔。选用水灰比为0.8:1的无机矿粉作为骨料,超前预注浆钻孔施工布置图如图2所示。

图2 超前注浆钻孔布置

在超前注浆新支护方案中,结合注浆后巷道塑性区方程,提出了治理430B1运输平巷过破碎段的“超前预注浆+锚索网”新型支护方案。新支护方案内容如下:

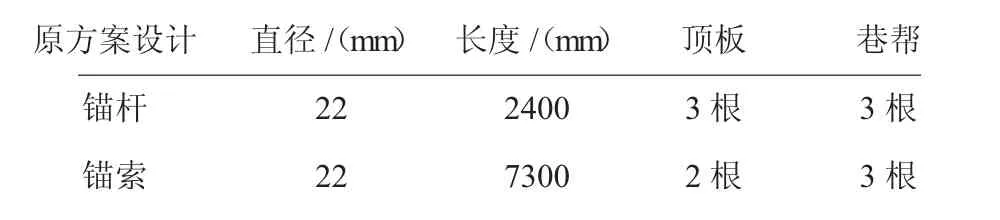

除预注浆改善围岩破碎工艺,为控制顶板岩层下沉,额外布置6根左旋无纵筋螺纹钢锚杆。锚杆屈服强度不低于500MPa,间排距为900mm×1000mm,预紧力不小于20kN,肩部锚杆外延角度为15°。顶板锚索采用1×19股高强钢绞线制作,锚索间排距为2000mm×2000mm,每排布置2根,锚索预紧力不小于300kN。在巷帮支护中,两帮处各布置4根锚杆,帮部锚杆间排距为1000mm×1000mm。与肩锚杆相同,两帮部顶、底两根锚杆分别向上、向下倾斜15°。帮部锚索规格与顶板锚索相同,但间排距调整为1600mm×2000mm。巷道支护断面设计如表2、图3所示。

表2 原支护设计参数

图3 430B1平巷支护断面

3 430B1运输平巷预注浆控制破碎围岩效果

3.1 破碎段围岩控制数值模型

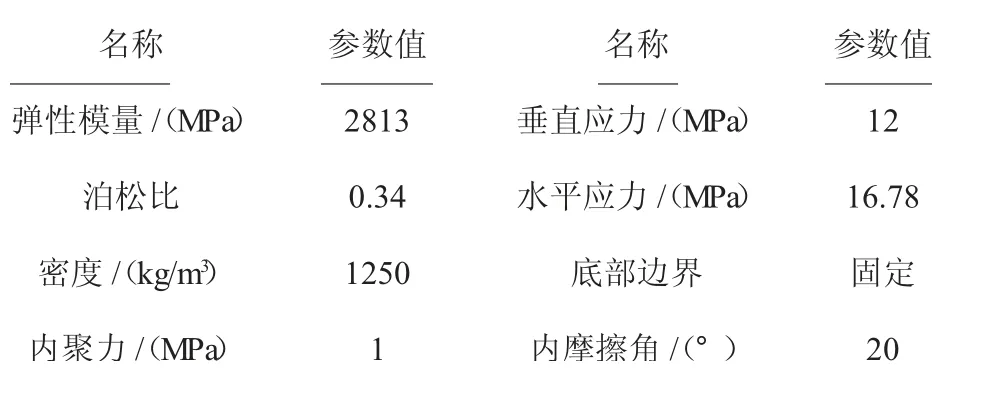

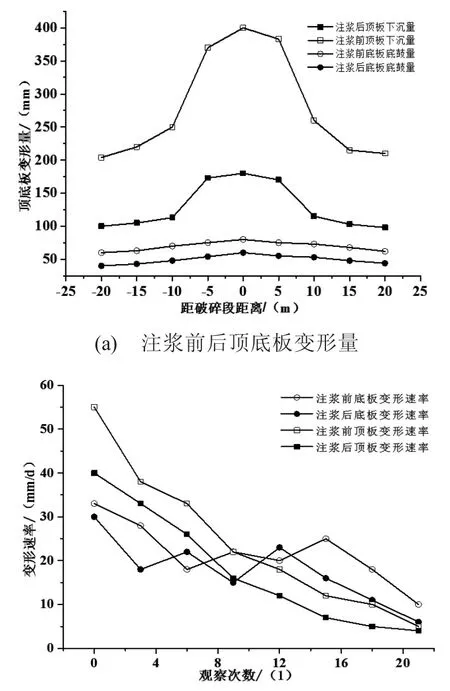

根据所开采10#煤层地质情况,使用FLAC3D有限元软件,建立起破碎段围岩塑性破坏数值模型,研究注浆注浆前后,围岩塑性区变化。所建立模型长度×宽度=20m×15m,掘进面尺寸如节1所示。划分网格后,共使用31350个单元以及30187个节点。在边界条件设置中,模型顶部为压力边界,施加12MPa上覆岩层压力。四周根据10#煤层地应力测试实验,施加16.78MPa水平侧向应力。模型内参数如表3所示。

表3 数值模型参数

3.2 注浆作用下塑性区范围变化

图4 430B1平巷支护断面

430B1运输平巷注浆胶结作用下塑性区对比如图4所示。在图中,当迎头接近破碎段时,有无预注浆对围岩塑性区的扩展有明显影响。注浆前,破碎段岩层力学性能的降低,在地应力作用下,使得巷道顶板、底板出现冒顶与底鼓现象,并且围岩塑性区是平巷半径的1.5~2.5倍。在注浆治理方案中,注浆后的浆液与破碎岩石胶结为一体,减少了围岩单元拉伸、剪切破坏单元,及时改善了围岩力学强度,减小了底板底鼓与顶板下沉量。对比图4未注浆时巷道塑性区,塑性破坏区范围减小了40%以上,达到有效控制巷道围岩变形的目的。

3.3 破碎带治理效果

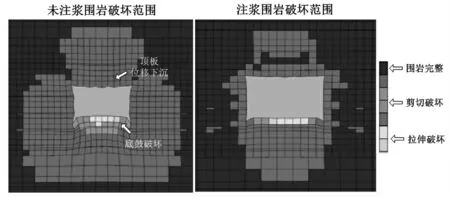

为监测430B1运输平巷破碎段支护控制效果,依据掘进要求,在掘进成巷一侧布置有2处测点,用于收集过破碎段后的围岩变形数据。按照作业规程要求,成巷断面顶板监测方法有两种,一是安装机械式顶板离层仪和锚杆(索)压力表,主要收集巷道顶板离层量和锚杆受力状态。二是采用十字布点法监测断面位移,采集内容包括顶底板相对移近量,两帮相对移近量。根据监测内容,监测点1、2处围岩变形规律如图5所示。

如图5所示,在监测点处围岩变形趋势中,经“注浆+锚网索”加固作业后,围岩顶底板变形均呈现前期变形剧烈,后期逐渐趋缓的趋势。在图5a中,注浆前顶板最大变形400mm,远超出锚杆拉伸极限。显然,原有支护方案无法满足控制顶板变形的目的。当注浆后,掘进迎头处顶板最大下沉量仅为150mm,经加固后,顶板下沉量减少50%以上,极大保证巷道围岩安全。与顶底板绝对变形量相同,当平巷开掘后,顶底板变形速率也呈现逐渐减小的趋势。观察伊始,顶板监测点1处最大变形速率为60mm/d。经注浆作业后,顶板最大变形速率下降至43 mm/d。通过改进后加强支护方案,可以在较短时间内,将顶底板变形控制在300mm安全限定以内,达到改造岩层强度的目的。

图5 430B1平巷内围岩变形量

4 结 论

1)当430B1采面过地质构造区域时,破碎段围岩受地质构造运动、地应力和随机节理共同影响,使得围岩松散破碎,巷道内顶、底板变形严重,极大的增加后续返修工作量。

2)在虎克-布朗理论与数值模型基础上,验证了“超前预注浆+锚索网”支护方案的合理性。新型浆料有效提升了破碎段内围岩力学性能,使围岩承载能力极大提升,锚索网的联合支护能有效控制破碎带内变形。相较于原支护方案,注浆后顶板最大移近量下降至160mm,使破碎带内大变形得到有效控制。

3)在锚索网支护中,通过加固巷道肩部、底角,可有效控制顶板离层与巷帮塑性区向巷道内的挤压变形。在提高巷帮围岩自身承载力基础上,同时削弱巷帮应力向顶、底板围岩内转移。