晶鑫煤业3105残煤复采工作面围岩控制技术研究与应用

茹道月

(山西阳城阳泰集团晶鑫煤业股份有限公司,山西 晋城048100)

1 工程概况

山西阳城阳泰集团晶鑫煤业股份有限公司3#煤层旧式开采区主要位于井田的西南部和北东部,面积约2km2,占整个井田面积的40%左右,根据对复采区域煤层现场观测并结合对旧式开采的地质资料可知,复采区域的大部分煤层的结构为底部有0.8~1.0m厚的实体煤,其上部为冒落层,冒落层厚度为2.3~3.5m,松散煤体与完整煤体的平均煤厚为3.3m,煤层平均倾角为5°,煤层赋存稳定,结构相对简单,煤层上方基本顶岩层为粉砂岩,底板为砂质泥岩,均厚1.1m。

3#煤层3105工作面为第一个复采试采面,工作面长160m,顺槽长470/440m,工作面位置见图1所示,工作面采用综采放顶煤采煤工艺,采用ZF2800/16/24型液压支架支护顶板,支架初撑力为1900kN,工作阻力为2800kN,工作面两端头采用ZFG3200/18/26型液压支架,支架工作阻力为3200kN,上端头和下端头各布置3架,工作面区域端头支架共计布置6架。由于工作面为旧式开采区域,煤层顶板为冒落区域,顶板岩层松软破碎,现为保障工作面回采作业的进行,进行围岩控制技术的分析。

2 破碎顶板应力分布规律

为有效分析工作面回采作业时,破碎顶板的应力分布规律,现采用RFPA数值分析系统,根据3105复采工作面的特征建立长×高=110×30的数值模型,数值模型如图2,模型采用二维平面应变模型,模型划分为550×150个单元,模型划分为6个岩层,每个岩层的力学性质参数见表1。模型在左侧开挖,开挖方向向右,每步开挖0.6m,即3个单元,采高2.2m。在模型的上方给定一个3MPa垂直应力来模拟100m的埋深。

表1 数值模型的力学参数

根据数值模拟结果,得出工作面回采作业时围岩破坏特征如图2。

图2 工作面不同循环下回采破坏过程图

分析图2可知,由于矿山压力的作用破碎岩体和岩块之间有一定的凝结力,并被压实,对上覆岩层起到一定的支撑作用;在整个复采过程中,冒落区内的裂纹在不断扩大。当整个冒落区内形成较大的宏观贯通裂纹时,上覆岩层将发生破坏;上覆岩层裂纹则沿水平方向发展,在工作面后方形成剪切破坏,工作面前方煤体的破坏以剪切破坏为主(第13循环)。

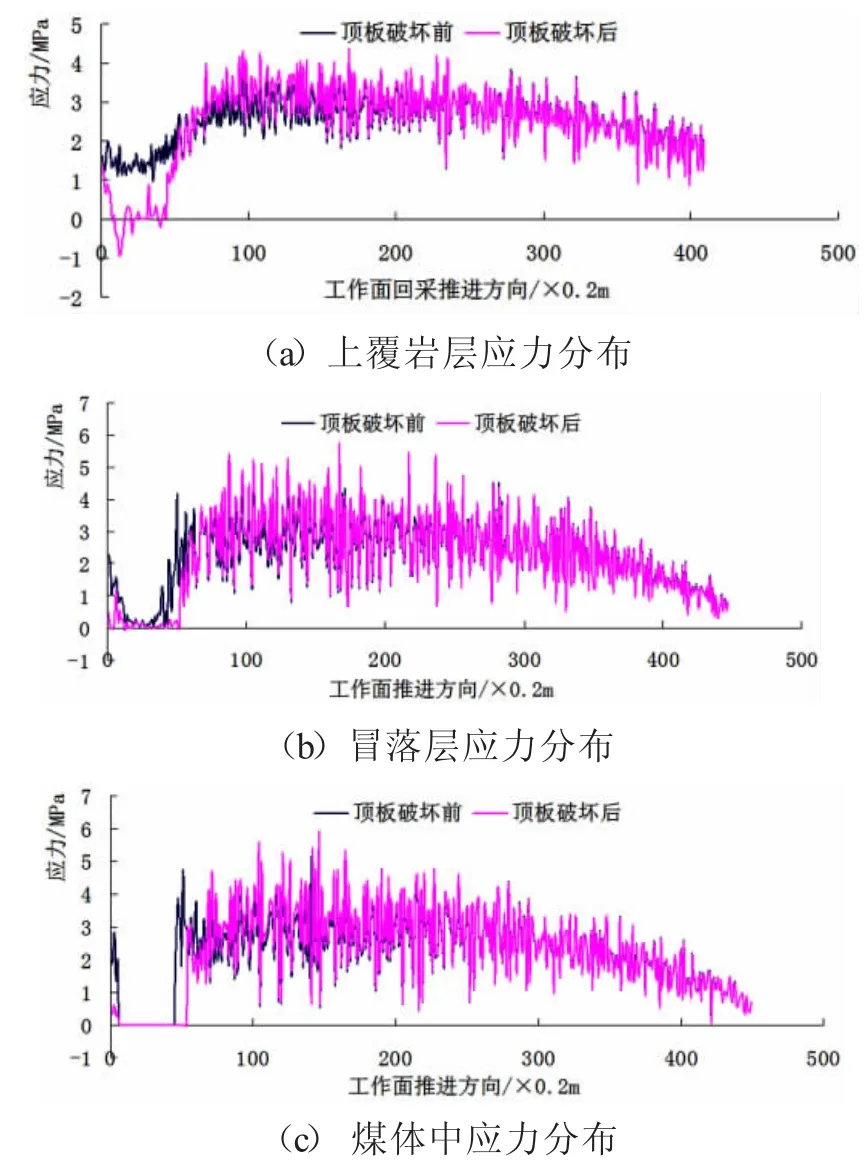

另外根据数值模拟结果,得出回采作业下上覆岩层、冒落岩层和煤体中应力分布特征如图3。

分析图3(a)可知,在冒落区下回采时,在冒落区发生失稳破坏前,由于冒落层的存在,使其对应力有一定的缓冲作用,上覆岩层中应力集中现象不明显,应力均值在3MPa左右,应力值波动不大。在冒落区发生失稳破坏后,同样由于冒落层的存在,上覆岩层中应力集中现象亦不明显,但应力值波动幅度增大,在1.5MPa~4MPa之间浮动。

分析图3(b)可知,冒落层中的应力分布与上覆岩层中的应力分布规律有一定的相似性,在冒落区发生失稳破坏前,应力均值在3.5MPa左右,应力值波动不大。在上覆岩层发生失稳破坏后,应力值波动幅度较大,在1MPa~5MPa之间波动。

分析图3(c)可知,煤体中的应力分布与上覆岩层及冒落层中的应力分布规律有一定的相似性。在冒落区发生失稳破坏前,应力均值在3MPa左右,应力值波动不大。在冒落区发生失稳破坏后,应力值波动幅度较大,在1MPa~6MPa之间波动。

图3 顶板岩层与煤体应力分布曲线图

基于上述分析可知,工作面在冒落区下复采时,由于冒落层的存在,使其对应力有一定的缓冲作用,应力集中现象不明显,应力值均有一定程度的波动,但冒落区发生失稳破坏后应力值的波动幅度更大。基于此可知,工作面回采期间应尽量减小对上覆冒落层的扰动,尽量减小采动影响对冒落层的稳定,降低工作面采高,工作面推进过程中应采用“多进度、小循环”的作业原则来控制工作面顶板和煤壁。

3 围岩控制技术

3.1 控制方案设计

由于顶板破碎时的顶板管理是决定该矿能否连续、安全生产的决定性因素,因此,基于上述破碎顶板应力分布规律分析结果,确定工作面破碎顶板区域采用穿设钢钎+降低采高的围岩控制技术,具体设置方案如下:

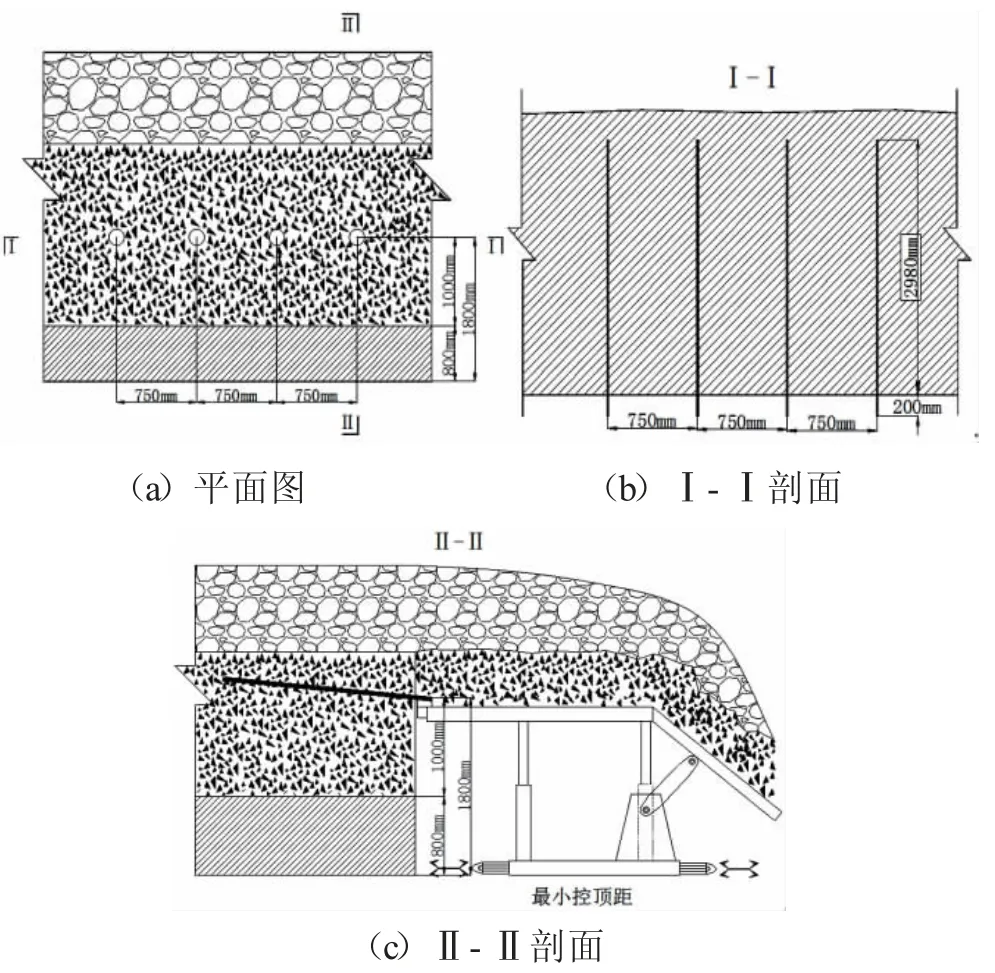

1)穿设钢钎措施:在液压支架顶梁与煤壁的交接处打设Φ35×3000mm的钻孔,每台液压支架打设钻孔2个,钻孔间距为0.75m,钻孔倾角为10~15°(向上),垂直煤壁布置,钻孔施工完毕后及时穿入钢钎,钢钎规格为φ28×3000mm的圆钢,为使得钢钎对支架顶梁形成有效的支撑,设置钢钎穿入煤壁后的外露20cm长度,并在顶板区域铺设铁丝顶网以防止破碎顶板岩块冒落。具体钢钎布置形式如图4所示。

在工作面进行穿设钢钎作业时,钢钎穿入完毕后收回支架的伸缩梁,保障支架顶梁前端与钢钎尾部保持5cm左右距离,随后降低支架顶梁使其低于钢钎的平面,再进一步伸出支架的伸缩梁确保液压支架拖住钢钎。液压支架每穿设一次钢钎,工作面可推进3-4刀,工作面回采推进后确保钢钎处于煤壁内的长度大于0.6m,工作面回采至钢钎处于煤壁内的长度小于0.6m,进一步进行穿钎作业,穿钎完成后再进行回采作业,如此循序渐进。

图4 工作面破碎顶板钢钎布置示意图

2)降低采高:基于上述数值模拟结果,现为减小回采动压对冒落层的影响,确保采高处于实体煤的高度内,对采煤机的截割高度进行设计。另外为确保支架前移和伸缩顶梁伸出后能够控制顶板煤矸不致冒落,结合穿设钢钎措施的实施,能够在一定程度上提升煤壁的稳定性,减小工作面回采期间煤壁端面的滑帮冒落现象,综合上述考虑可知,复采时工作面煤壁上松散体的高度越小越好,以不超过1.0m为宜,基于上述分析确定工作面采高≤2.2m,回采作业形式采用“多进度、小循环”的原则,设置循环进度为0.5m。

3.2 效果分析

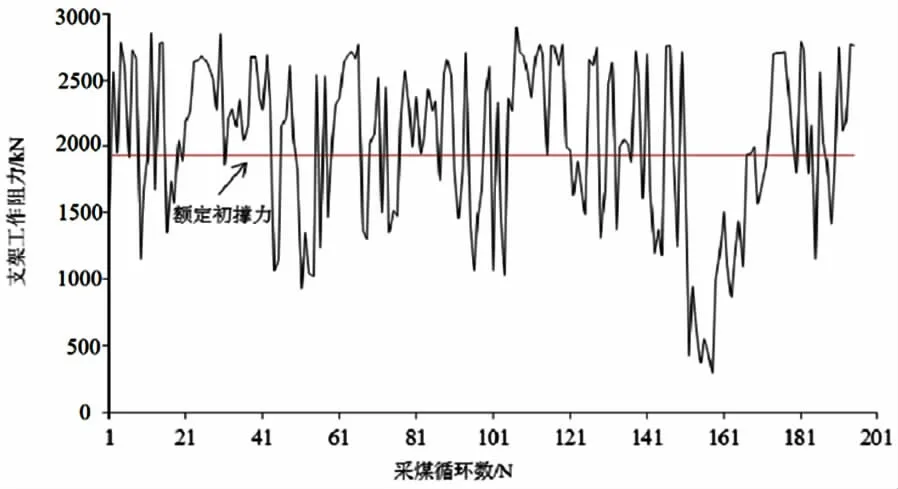

3105复采工作面回采期间进行液压支架的工作阻力的监测,根据监测结果可知,工面不同区域液压支架的工作阻力基本表现为相同的趋势,现具体以25#液压支架的工作阻力曲线进行分析,如图5。

图5 工作面回采期间支架支护阻力曲线

分析图5可知,工作面回采期间液压支架的最大工作阻力为2792kN,占到额定工作的99.7%,平均工作阻力为2355kN,占到额定工作阻力的84.1%,基于此可知该回采期间该液压支架处于正常工作状态。另外根据工作面回采期间的现场观测可知,回采期间液压支架无压架现象出现,煤壁无大范围的片帮现象出现,最大片帮深度为0.2m,最大片帮范围为2m,故综合上述分析可知,3105复采工作面采用穿设钢钎+降低采高的围岩控制技术保障了工作面回采期间的安全。

4 结论

根据3#煤层旧式开采区的特征,结合3105工作面的具体参数,采用数值模拟具体分析工作面推进通过破碎顶板区域时的应力分布规律,确定工作面回采扰动致使冒落层失稳时会致使应力变化程度较大;基于数值模拟结果,确定工作面破碎顶板采用穿设钢钎+降低采高的围岩控制技术,根据工作面回采过程中液压支架工作阻力的监测和现场观测结果,得出该围岩控制技术保障了工作面回采期间的围岩稳定,保障了工作面的顺利回采。

——一款接地电阻测量钢钎的研制与应用