核电厂轴流式止回阀作为安全壳隔离阀的定期试验问题分析和应对措施研究

褚福立

(山东核电有限公司,山东 烟台 265116)

某核电厂单台机组的安全壳隔离阀中有7台为轴流式止回阀,均位于安全壳厂房内,分别布置于仪用压空系统、氮气供应系统、除盐水供应系统、冷冻水系统、化容系统、乏池冷却系统等中[1],执行安全壳隔离功能,均为核2级阀门。这些轴流式止回阀内部结构相似,尺寸分别为1/2 in、1 in、2 in、3 in、4 in、8 in,设计压力等级除化容系统的加氢隔离阀为1500INT磅级(焊接)和蓄压箱充氮隔离阀为900磅级(法兰连接)外,其余均为150磅级(法兰连接)。轴流式止回阀的介质根据所在系统不同,分别为空气、氮气、氢气、除盐水、冷冻水和含硼水等,且均为能动(Active)阀门,有泄漏率要求。根据ASME OM CODE规定[2]和10CFR50 附录J的规定,需要定期执行动作试验和安全壳泄漏率试验,在役试验结果将影响机组的功率提升和稳定运行。

本文所述的轴流式止回阀在设计上均有保持关闭、转换关闭的安全功能,并且都是“Active”的能动阀门。轴流式止回阀的在役试验内容为定期的安全壳泄漏率试验和动作试验。本文主要讨论这些轴流式止回阀的安全壳泄漏率试验和开关动作试验不合格问题。

该核电厂两台机组的轴流式止回阀安全壳泄漏率试验多次出现不合格,泄漏率超标,动作试验也存在多次不合格,严重影响了机组的安全可靠运行。

1 轴流式止回阀的泄漏问题

根据ASME OM的规定,轴流式止回阀作为能动(Active)阀门,也是OM卷的A、C类阀门,其安全功能主要是保持安全壳边界的密封性(泄漏)要求和转换至安全位置的要求。为验证以上两项安全功能,其在役试验项目分为两项,在换料停堆时执行的安全壳泄漏率试验和定期的开关动作试验。开关动作试验的周期原则上为每季度一次,但如果实施此试验会导致机组瞬态或给人员带来额外的辐照风险,可选择在大修期间实施。该核电厂的轴流式止回阀中除化容系统加氢隔离阀和蓄压箱充氮隔离阀可每季度实施动作试验外,其他阀门均在换料大修期间执行。

1.1 轴流式止回阀的试验要求

(1)安全壳泄漏率的试验方法和验收准则

轴流式止回阀的安全壳泄漏率试验,首先是阀门已安装在工艺管道上,使用工艺系统上预留的试验阀和试验接口,在正常介质流动的反方向上采用泄漏监测仪提供的56 psig空气或氮气进行密封试验,测量空气或氮气的流量,当测量的补充气体流量(数值)小于验收限值则表明此试验结果合格(见图1)。

图1 安全壳泄漏率试验回路示意图Fig.1 The containment leakage rate test flowchart

安全壳泄漏率试验的试验周期原则上为每30个月执行一次,在机组运行初期为避免试验超期,在首次换料大修时均需实施此试验。根据法规和标准要求,并结合安全壳总泄漏率的要求,单台止回阀的泄漏率限值要求参考阀门口径大小进行确定,小于4 in止回阀的泄漏率验收限值规定为2 000 sccm,大于等于4英寸的止回阀的泄漏率验收限值规定为2 500 sccm。

(2)动作试验的试验方法和验收准则

轴流式止回阀的动作试验分为开启试验和关闭试验两部分。开启试验用于验证阀内件能够实现部分开启;关闭试验用于验证阀内件已位于关闭位置(安全位置)(见表1)。

表1 轴流式止回阀动作试验要求Table 1 The nozzle check valve exercise test requirement

动作试验的周期原则上为每季度(系统具备试验条件),如动作试验会造成机组瞬态或人员的额外辐照,可以在换料停堆期间实施。

1.2 轴流式止回阀的试验情况

(1)安全壳泄漏率试验

在该核电厂1号和2号机组调试阶段,轴流式止回阀均进行了安全壳泄漏率试验,由于系统内异物、介质不清洁等原因,导致大量的调试试验结果不合格,经解体维修后重新试验结果合格。

在1号机组首次临界前,完成了两次定期试验(为避免第一次完成的定期试验在首次大修时超期的风险,补做了第二次定期试验)。除了冷冻水隔离阀出现不合格外,其他阀门均满足试验要求(见表2)。

表2 1号机组轴流式止回阀的安全壳泄漏率历次试验结果Table 2 The containment leakage rate test all past test results of nozzle check valve in Unit 1

2号机组在进行定期试验(由于2号机组的首次定期试验与机组临界接近,不存在超期风险,故截至目前仅进行了一次定期试验)出现大量的不合格问题,经多次解体维修后重新试验结果合格,但趋势不好。其中,化容系统加氢隔离阀在动作试验失败后进行了解体维修,多次重做泄漏率试验仍不能满足泄漏要求,采取过渡措施变更为升降式止回阀后试验合格(见表3)。

表3 2号机组轴流式止回阀的安全壳泄漏率历次试验结果Table 3 The containment leakage rate test all past test results of nozzle check valve in Unit 2

(2)动作试验

化容加氢隔离阀和蓄压箱充氮隔离阀每季度执行动作试验,其他阀门每次换料大修期间执行动作试验。在换料大修期间动作试验中的关闭试验可以使用安全壳泄漏率的试验结果,即安全壳泄漏率试验结果合格则表明阀门已处于关闭位置,同时满足了动作试验中的关闭要求。

由于化容加氢隔离阀和蓄压箱充氮隔离阀每季度进行开关动作试验,存在多次试验结果不合格的问题。动作试验不合格后,如对阀门进行了解体检查,则需要重新执行安全壳泄漏率试验。

化容加氢隔离阀的动作试验情况为:1号机动作试验结果合格;2号机动作试验不合格(关闭试验不满足验收准则),多次维修仍不能达到密封要求,临时变更为升降式止回阀进行替代,关闭试验结果满足要求。

蓄压箱充氮隔离阀的动作试验情况为:多次存在正向不导通、反向关闭不到位的情况,经多次解体维修后试验结果能够满足要求,但在下一季度试验时仍然不合格。

2 原因分析

2.1 轴流式止回阀的维修

鉴于安全壳泄漏率试验和动作试验不合格时,需要对阀门进行解体检查。解体检查发现了诸如密封面存在异物或颗粒、密封面划伤、导向不足等问题,从而导致安全壳泄漏率试验或动作试验结果不满足要求。

2.2 密封面的问题分析

轴流式止回阀解体后,一方面发现在密封面处存在灰渣、铁锈等颗粒状异物夹杂,从而对密封面造成影响。

另外,由于阀门密封副结构为金属硬密封,弹簧仅起到辅助回座的作用且作用有限(为使阀门流阻较小,弹簧刚度较小),依靠系统介质本身的压差来实现密封,对阀芯、阀座的密封表面精度要求极高,并且在维修时需要较高的研磨技能(见图2)。

图2 氮气止回阀的阀芯和阀座密封面Fig.2 The disc and seat seal surface of nitrogen nozzle check valve

2.3 阀芯导向的问题分析

轴流式止回阀的现场布置方式均为水平布置,阀杆与导向套的配合方式为间隙配合。由于阀芯部位的质量较大、阀杆部位质量较小,从而导致阀杆在导向套之间“头重脚轻”(阀芯向下倾斜),阀芯与阀座密封面之间不能有效对中,从而导致密封面配合不严密。

并且,由于阀杆与导向套之间为间隙配合,异物、铁锈等夹杂物长期存在进入阀杆和导向套之间的可能,这就会导致阀芯组件的卡涩,出现正向不导通或反向不回座的问题。

图3 含硼水冷却隔离阀的阀芯和阀座密封面Fig.3 The disc and seat seal surface of boron water isolation check valve

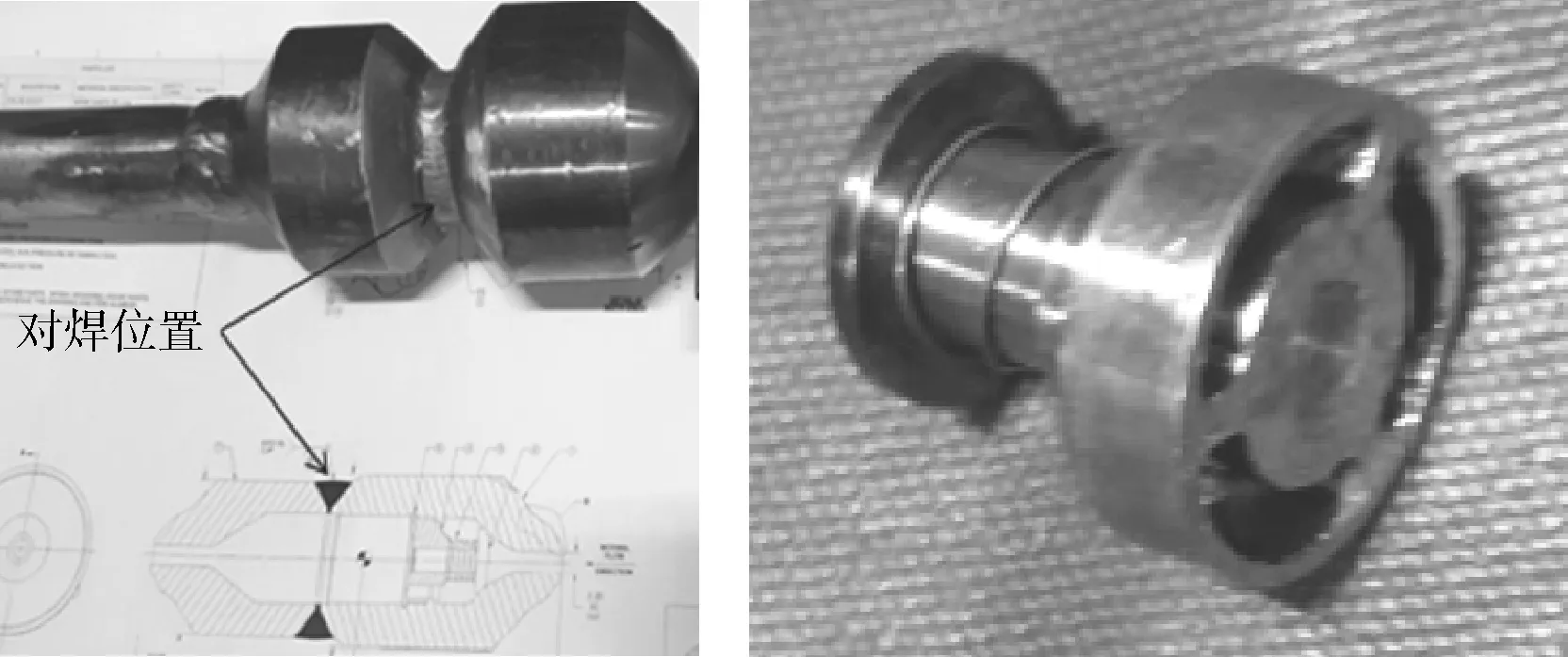

2.4 焊接变形的问题分析

在化容加氢隔离阀的季度动作试验不合格后,对阀门进行了解体维修。研磨完成后重新进行焊接,但出现多次焊接后密封不合格的问题。由于阀门口径较小,堆焊焊接部位距离密封面较近,焊接温度导致密封面出现变形(阀芯和阀座受热变形不一致),从而导致密封不满足要求(见图4)。

图4 化容加氢隔离阀外部结构和阀芯组件Fig.4 The layout overview and disc assembly of hydrogen isolation check valve

3 解决措施

针对以上多个轴流式止回阀安全壳泄漏率试验和动作试验不合格的问题,可以分别通过以下措施或方式进行处理和纠正,从而提高轴流式止回阀的动作和密封的可靠性。

3.1 阀门上游增加滤网,控制介质清洁度

通过解体检查发现部分轴流式止回阀的内部存在较多的铁锈等异物夹杂,从而对阀门的密封带来挑战。为解决这一问题,该核电厂通过在部分轴流式止回阀上游(安全壳外)增加滤网的方式来实现对介质清洁度控制,滤网的直径不大于10 μm。增加的滤网滤芯可以进行在线更换和压差监测,从而最大程度地减少系统内异物对轴流式止回阀定期试验的影响。

3.2 阀门布置方式的调整

由于轴流式止回阀均是水平布置,阀杆在导向套内运动实现行程动作。阀杆与导向套的安装配合精度和装配质量不高,以及长期运动导致的磨损,会导致阀芯与阀座之间的密封不对中,从而使密封失效。

通过将止回阀的布置方式由水平调整为立式布置形式,阀门入口在下,出口在上,既能保持常闭位置,又能利用阀芯自重进行自找中,从而避免导向套间隙误差对密封面造成的影响。但阀门布置方式调整后,由于增加了阀芯重量,会增加一定的阀门前后压降,增加了系统的流阻。

3.3 密封面结构的优化

由于阀门密封面为金属硬密封,对密封面的表面研磨精度要求极高,在系统介质不佳和长期开关动作后容易形成密封不满足要求的情况。

改进的阀芯密封面增加O型圈的结构设计,软密封的结构能够提高密封等级,并且原金属密硬封结构仍然保留,从而方便更换和维修。

图5 轴流式止回阀优化的密封结构Fig.5 The optimized seal structure of nozzle check valve

3.4 阀门结构形式的变更

由于轴流式止回阀的可维修性不佳,将小口径的化容加氢隔离阀临时变更为升降式止回阀。经过评估分析对工艺系统流量的不稳定性和流阻的影响在可接受的范围内,且安装后使用效果良好。这提高了定期试验的成功率并提高了小口径轴流式止回阀的可维修性,消除了焊接变形对密封面的影响。

4 结论

本文主要通过对某核电厂作为安全壳隔离阀的轴流式止回阀定期试验不合格的数据进行深入分析,分类得出定期试验不合格的原因主要为系统介质异物、布置方式不合适、焊接变形以及导向对中问题,并针对每项具体原因给出了相应的解决措施和方案,给出的解决措施已在该核电厂进行了部分实际验证,目前效果良好,为核电厂轴流式止回阀作为安全壳隔离阀的定期监督试验问题的解决提供借鉴和参考。