AP1000非能动球状消氢催化剂盒失效后再生试验

侯 涛,孟宪波,潘宗鹏,王孝宇,吴旭东

(三门核电有限公司,浙江 三门 317112)

压水堆核电厂发生设计基准事故或超设计基准事故时,安全壳内由于一回路溶解氢的泄漏、水的辐照分解、锆合金与水反应、堆芯熔融物与水反应及混凝土高温反应等产生大量的氢气[1]。氢气浓度聚集到一定程度时,在外界条件(如温度、氧浓度、压力)具备时,可能会发生氢气燃烧或爆炸,极端情况下会破坏安全壳的完整性,造成放射性物质泄漏[2]。目前大型干式安全壳内通常安装非能动氢气复合器或氢气点火器来控制氢气浓度[3],国家核安全局修订的HAF102及HAF103要求在设计时必须考虑超设计基准事故,同时要加装事故状态下非能动安全保护系统[4]。2011年日本福岛核事故后,之前的电厂如秦山二期1,2号机组陆续技改增加非能动氢气复合器。

三门核电1号机组是美国西屋公司研发的第三代核电技术AP1000(advanced passive pressurized-water reactor 1000,非能动先进压水堆)的全球首堆。AP1000设计上采用许多新理念、新技术,大幅提高电站安全性和经济性,如非能动安全系统采用诸如重力差、密度差等引起的自然循环驱动设备运转来实现安全系统的功能。在事故状态下,采用氢气点火器与非能动的催化消氢装置消除安全壳氢气,其中非能动催化消氢装置采用新型、性能更为优异的球状消氢催化剂。

与国内其他压水堆核电站超设计基准事故下采用的非能动催化剂片进行氢气复合不同,AP1000在超设计基准事故下采用65台氢气点火器消氢,设计基准事故下采用非能动球状消氢催化剂盒复合氢气。每台机组2套非能动自催化氢复合器,各设置102个催化剂盒,催化剂盒主要由不锈钢丝网制成,内部填装球状催化剂;该种催化剂盒设计新型,性能优异,具有接触表面积大、消氢效率高、抗剥落性好、热稳定性好、抗湿性能强、消氢范围广等优点,可以在氢气浓度非常高的情况下使用,是核电站消氢领域的发展趋势[5]。同时存在一些问题,如工艺和生产要求高,供货商少,尚没有配套的再生装置。

在AP1000调试过程中,由于受环境污染原因导致非能动消氢球状催化剂盒性能试验不满足要求,新的更换备件供货周期为6个月,费用为126万元,严重影响电站调试进度。通过研究消氢催化剂盒的失效原理、开展污染源排查[6]、实验室摸索再生试验,并对失效样品进行理化试验,开发出非能动消氢球状催化剂盒的再生方法。再生后的催化剂盒经过理论分析、实验室数据比对、现场再生试验,和长达一年的现场工况验证,证明本方法可以有效地解决催化剂表面污染问题。

1 AP1000球状催化剂盒消氢效率下降机理分析

1.1 球状催化剂盒的消氢原理

如图1所示,氢气和氧气在催化剂的作用下反应分为7个过程。

(1)氢气和氧气从湍流层扩散到层流层;

(2)氢气和氧气从层流层迁移至球状催化剂内表面的孔道中;

(3)氢气和氧气吸附在球状催化剂内表面的活性中心;

(4)氢气和氧气在活性中心的作用下,反应生成水;

(5)反应生成的水从催化剂表面脱附;

(6)水从催化剂表面的孔道中迁移到层流层;

(7)水从层流层扩散到湍流层。

1.2 催化剂的消氢效率下降的原理

从原理可看出,影响消氢效率的主要步骤为2至步骤6,具体表现为:

(1) 催化剂孔道堵塞(步骤2、步骤6)。尺寸较大的物质如尘埃、焊渣等堵塞催化剂的孔道,导致氢气和氧气无法进入至催化剂的表面,降低了消氢效率。对于该情况,可以使用吹扫方法,将催化剂孔道堵塞物去除,以恢复消氢效率。

(2)催化剂活性中心表面被异物沾附(步骤3)。如空气中的大分子有机物、油漆挥发物、水分等极易吸附在催化剂的活性中心上,阻止了氢气和氧气的催化剂反应,从而降低消氢效率。对于该情况,可使用加热方式将吸附在活性中心的有机物、水分去除,以恢复消氢效率。

(3)催化剂活性中心被氧化(步骤4)。催化剂的活性中心遇到强氧化物,催化剂的价态升高,从单质变为氧化物,从而丧失了氢氧催化功能。对于该情况,采用还原性的氢气在高温下将金属从氧化态还原为单质态,以恢复消氢效率。

(4)催化剂活性中心中毒(步骤4)。很活泼的电负性物质(O2、S、卤素)和电子对给予体(CO、NH3、SO2、PH3、NOx等),比氢气和氧气更容易吸附在催化剂表面,阻止氢氧的反应。部分的毒物和金属催化剂反应形成化合物或者配合物,如硫化物、卤化物等,造成催化剂钯和铂失去活性。这种情况一般为不可逆失活,没有恢复手段。

(5)催化剂活性金属晶粒烧结(步骤4)。催化剂中金属晶粒的迁移速度随着温度的升高呈指数增加。当温度达到一定程度时,催化剂的微粒因为迁移转变为大粒子,导致催化剂丧失活性。这种情况一般为不可逆的,没有恢复手段。

根据以上分析,影响球状催化剂消氢效率下降的因素主要有:焊渣、尘埃、水分、大分子有机物、油漆挥发物、卤素、一氧化碳、甲醛等。此外三门核电的消氢催化剂一直常温存放,不存在晶粒烧结的可能。

2 AP1000球状催化剂盒消氢效率下降原因排查

AP1000非能动球状催化剂盒安装后,消氢效率经历了大幅的下降。催化剂盒初始安装时的消氢效率为85%左右,3个月后,消氢效率降低至80%左右,8个月后消氢效率仅40%左右。

根据催化剂的消氢效率下降的原理,对原因进行排查。

2.1 环境

催化剂安装后,直接暴露在安全壳环境中,没有任何保护。这期间为配合阀门的更换工作,安全壳内实施切割打磨作业;系统移交前进行防腐工作(油漆作业),地坪漆施工等。因此安全壳环境中存在着大量的粉尘和有机物,可能导致催化剂消氢效率下降。

2.2 空气质量

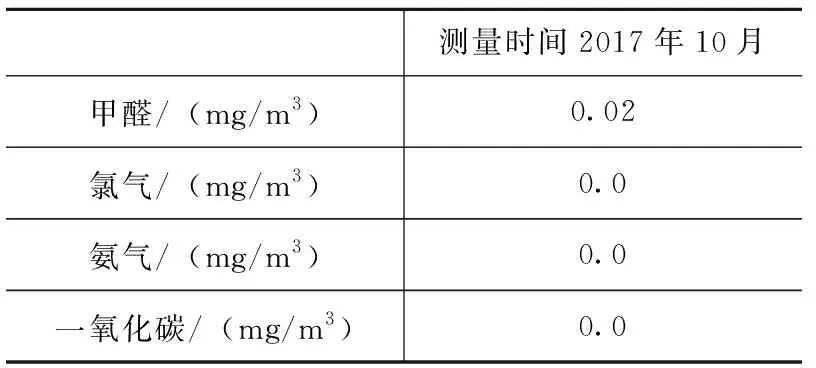

检查安全壳空气环境的质量记录,如表1所示。空气中检出甲醛等有机物,这类物质可能导致催化剂中毒。

表1 安全壳内环境测量Table 1 Analysis of Air Quality in Containment

2.3 TVOC(总挥发性有机碳)的影响

2.3.1 安全壳中有机物含量

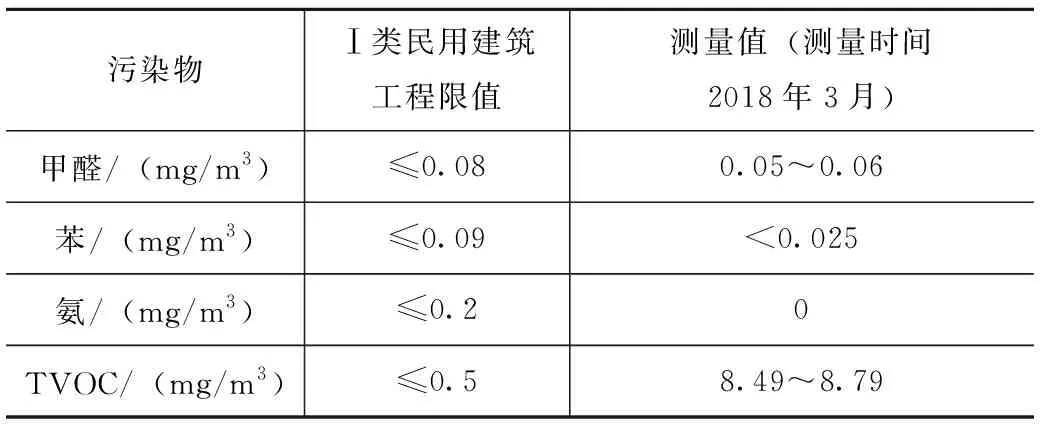

催化剂要求使用环境满足室内装修空气质量标准,安全壳厂房的空气质量结果如表2所示, 可以看出空气中的TVOC超标很多。

表2 催化剂要求使用的环境和实际测量值Table 2 Requirement of Air Quality for Catalyst and Real Air Quality in Containment

2.3.2 安全壳中有机物来源

地坪漆和防腐油漆释放挥发性有机物(如甲醛、甲苯等),可能是甲醛的主要来源。其主要成分为大分子的挥发性有机物,如表3所示。这些大分子挥发性有机物释放至空气中,可能覆盖催化剂的活性中心,导致消氢效率下降。

表3 地坪漆和防腐油漆的主要成分Table 3 Ingredients of Paints

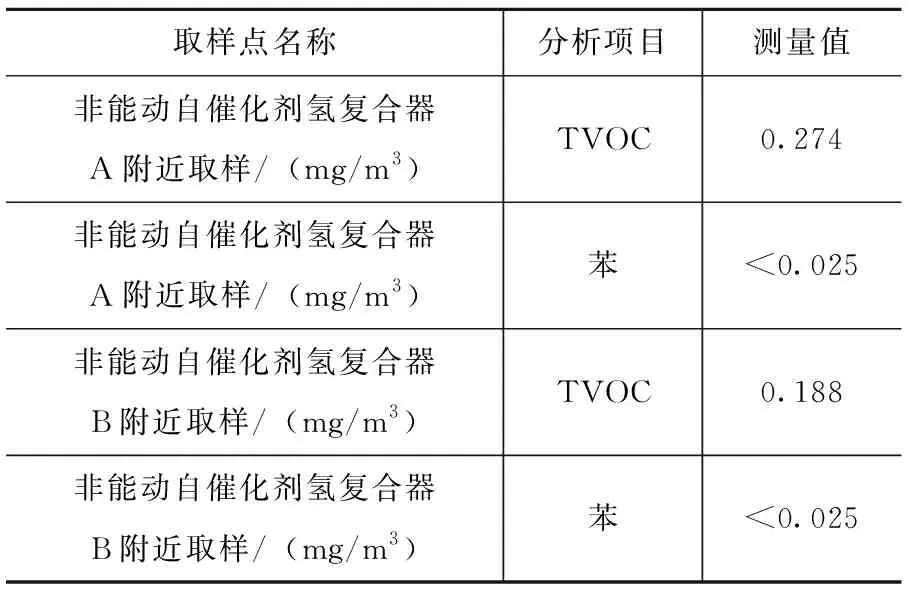

2.3.3 安全壳内有机物的净化

为减少有机物对催化剂中毒的影响,对安全壳内空气进行净化处理,再次测量结果如表4,空气质量满足要求。

表4 净化后的安全壳空气质量测量结果Table 4 Air Quality of Containment after Purification

2.4 油漆和地坪漆对催化剂效率影响的验证试验

2.4.1 试验概述

为判断油漆和地坪漆的挥发物是否会会导致催化剂的消氢效率下降,进行试验验证。

2.4.2 试验过程

试验步骤1:使用新的催化剂盒在表5条件下测量消氢效率。

表5 催化剂消氢效率的测量条件Table 5 Environment for Analyzing Dehydrogenation Efficiency of Catalyst

试验步骤2:将执行试验步骤1后的催化剂和地坪漆和油漆共同存放于密闭容器中,每种油漆用量约50 mL,油漆采用恒温(40 ℃)热源持续加热令其不断挥发,存放时间2 h。

试验步骤3:试验步骤2后,在表格5的条件下,再次测量催化剂的消氢效率。

试验步骤4:将催化剂在200 ℃恒温环境存放1 h。

试验步骤5:试验步骤4后,将催化剂第三次按照表格5的环境下,执行催化剂的消氢效率试验。试验结果如图2所示。

图2 油漆和地坪漆的挥发物对催化剂消氢效率的影响Fig.2 Impact of Volatile Matter of Paints on Dehydrogenation Efficiency

2.4.3 试验结果

试验结果表明,在受到油漆挥发物影响后,催化剂的消氢效率由95%下降至65%。

2.5 理化试验报告验证

2.5.1 理化试验分析报告

对放置在安全壳中失效的催化剂样品进行热脱附—色谱/质谱分析,如图3和表6所示。显示催化剂中含有较多的有机物(甲苯、苯等),故消氢催化剂吸附了较多的有机物。

图3 三门核电失效催化剂热脱附-色谱/质谱分析结果Fig.3 Analysis result of failure catalyst of Sanmen unit 1

表6 三门失效催化剂热脱附-色谱/质谱分析组分表Table 6 Ingredients of Failure Catalyst in Sanmen of Analysis Result

与新催化剂的热脱附-色谱/质谱分析结果(见图4)对比,新催化剂中不含有机物。因此,可能是油漆、地坪漆中分解的有机物吸附在催化剂的活性中心上,导致了催化剂的失效。

图4 新催化剂的热脱附-色谱/质谱分析结果Fig.4 Analysis Result for New Catalyst

2.6 总结

催化剂消氢效率下降的主要原因是防腐油漆、地坪漆挥发性有机物释放至安全壳环境中,有机物吸附在催化剂中,覆盖活性中心,导致催化剂的消氢效率下降。而安全壳中的灰尘是导致催化剂消氢效率下降的次要原因。

3 AP1000球状催化剂盒消氢效率恢复试验

经分析排查,造成催化剂失效的主要因素是易挥发的有机物和灰尘。故采用压空吹扫去除催化剂中的灰尘,采用加热的方式去除催化剂中的有机物。

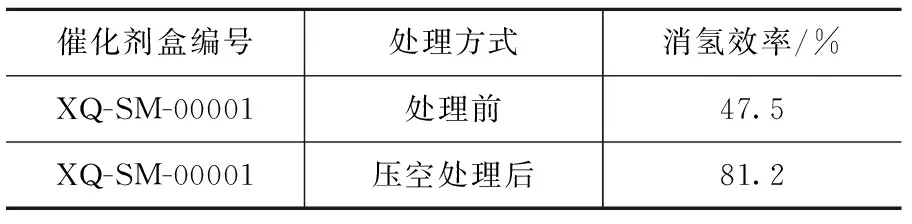

3.1 压缩空气吹扫试验

使用压缩空气对催化剂表面吹扫,清除灰尘等颗粒杂质。发现大量黑色灰尘,来源可能是安全壳内打磨工作产生的灰尘和催化颗粒间机械摩擦脱落。处理前后,催化剂的消氢效率如表7所示。

表7 吹扫前后催化剂消氢效率Table 7 Dehydrogenation Efficiency of Catalyst Before and After Sweep

压空吹扫可有效去除覆盖在催化剂表面的灰尘,恢复反应孔道,提高催化剂盒消氢效率。但吹扫的方式无法去除催化剂吸附的有机物,仍有进一步提升的空间。

3.2 再生温度选择

表6显示有机物中最高的沸点为215 ℃,因此把催化剂加热至温度为200 ℃足够去除大多数污染物。从现场安装的非能动氢复合器中随机选取三个催化剂盒,分别进行70 ℃、120 ℃、200 ℃加热处理。处理前后,消氢效率如图5所示。

图5 不同温度下加热催化剂后的消氢效率Fig.5 Dehydrogenation Efficiency of Catalysts Before and After Heat in Different Temperature

70 ℃和120 ℃加热平台对催化剂再生效果影响不大,而200 ℃平台,催化剂的消氢效率可以恢复至出厂水平。

将失效的催化剂在200 ℃平台处理,再进行热脱附-色谱/质谱法定性检测见图6,结果显示催化剂中已经无有机物的和其他杂质了,其分析结果图谱和图4新催化剂的图谱一致。可见200 ℃平台处理可有效去除催化剂中有机物。

图6 失效催化剂加热至200 ℃后的热脱附-色谱/质谱法分析结果Fig.6 Analysis Result of Failure Catalyst After Heat in 200 ℃

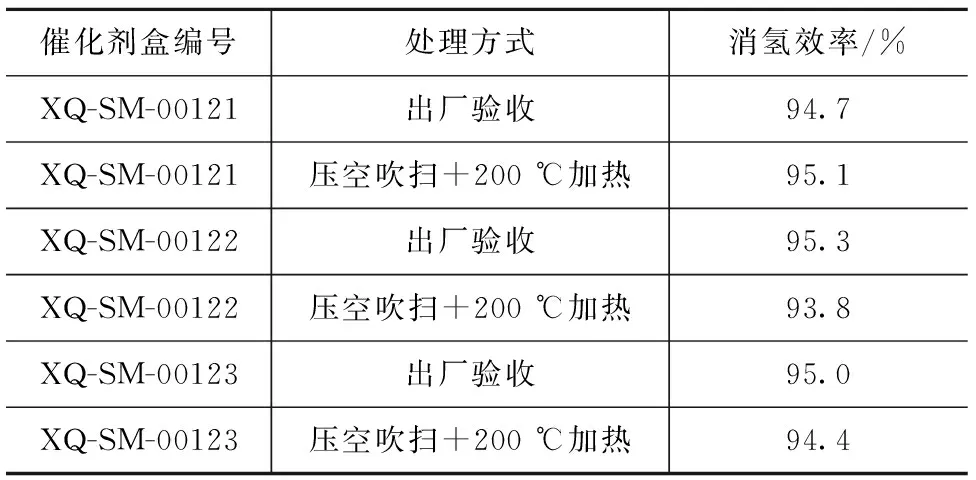

3.3 压空吹扫和加热联合处理的再生效果

综合以上试验,将压空吹扫+200 ℃加热联合处理。试验结果如表8所示,可将催化剂盒性能基本恢复到出厂时状态。

表8 压空吹扫和加热联合再生催化剂的消氢效率Table 8 Dehydrogenation Efficiency of Catalyst after Sweep and Heat

4 AP1000球状催化剂盒再生后验证试验

压空吹扫+200 ℃加热联合处理,能够恢复催化剂盒性能。为了验证再生后的催化剂盒能否满足机组首个燃料循环需求,进行了耐久性验证试验。

4.1 耐久性试验背景

为验证安全壳环境下,再生后的催化剂消氢效率的性能状况,1号机组装料后先后三次在机组降至模式5时,执行催化剂效率试验(见表9)。

表9 催化再生后验证试验时间表Table 9 Confirmatory Test for Catalyst after Recovery

4.2 试验数据

三个窗口共分析了12个催化剂盒的消氢效率,如图7所示。

图7 临界前小修、50%小修平台、100%小修平台催化剂的消氢效率Fig.7 Dehydrogen Efficiency of Catalyst During Three Different Plateau

4.3 消氢效率分布

对三次测量的共36组数据进行分布情况统计,如图8所示。

图8 消氢效率的分布图Fig.8 Distribution of Dehydrogenation of Catalyst in Three Different Plateau

消氢效率主要分布在88%~95%之间,比较集中,说明各催化剂之间差异性不大,催化剂性能整体稳定。所有催化剂的消氢效率>85%,远远满足≥60% 的要求。说明催化剂的效率整体保持在较高水平,未出现催化剂消氢能力下降趋势。

4.4 消氢效率变化趋势

在执行催化剂的消氢效率时,每次都会分析相同的6个催化剂,如图9所示。

图9 催化剂消氢效率随时间的变化趋势Fig.9 Trends of Dehydrogenation Efficiency in Three Plateau

可见,催化剂消氢效率在较小范围内波动,并略有升高的趋势。原因可能如下。

经过历次升温,安全壳内的有机挥发物几乎去除完全,催化剂没有再次受到有机物污染。

在机组降温安全壳内的维修工作期间,对催化剂进行了保护,避免催化剂性能降级。

4.5 再生后耐久性试验总结

通过以上三次的测量可以看出,催化剂消氢性能稳定,未见中毒迹象,除氢效率远远满足现场需求。数据表明在当前安全壳厂房环境下,再生后的催化剂盒消氢效率已经趋于稳定。

5 结论

通过对三门核电1号机组AP1000非能动球状消氢催化剂盒的失效机理分析,并逐项开展污染源排查经,经实验室反复试验测试,且对失效样品进行理化试验,开发出非能动消氢球状催化剂盒失效后的再生试验方法。再生后的催化剂盒经过理论分析、实验室数据比对、现场实际再生试验,和长达半年的现场实际各种工况验证,证明方法可行,彻底解决现场的有机物污染问题,同时对现场建安期间氢的消氢复合器采取防护措施有积极的预防意义。

该方法可应用于所有采用非能动消氢球状催化剂盒的电站或企业,降低直接经济成本,节约时间成本。为国内核电安全壳内推广使用该新型、性能优异的非能动消氢球状消氢催化剂盒,提高消氢性能、提供经验借鉴。