CSP 产线汽车结构钢边裂的成因与解决措施

杨学雨,郑立允,张植伟,张志克

(1.河北工程大学,河北056107;2.河钢集团邯郸钢铁股份公司,河北056000)

0 引言

CSP 薄板坯连铸机具有高拉速、强冷却、铸坯组织晶粒细小等独特冶金学特点,采用CSP 工艺路线生产含Nb、V、B 等微合金钢已成为该类型生产线发展的新趋势。然而,邯郸钢铁股份公司(下称邯钢)在CSP 产线生产微合金钢过程中,铸坯边角部频发横裂纹缺陷。由于CSP 为连铸连轧生产工序,相比传统生产工序,铸坯无法下线进行边角部清理,造成了严重的轧材边部质量缺陷。

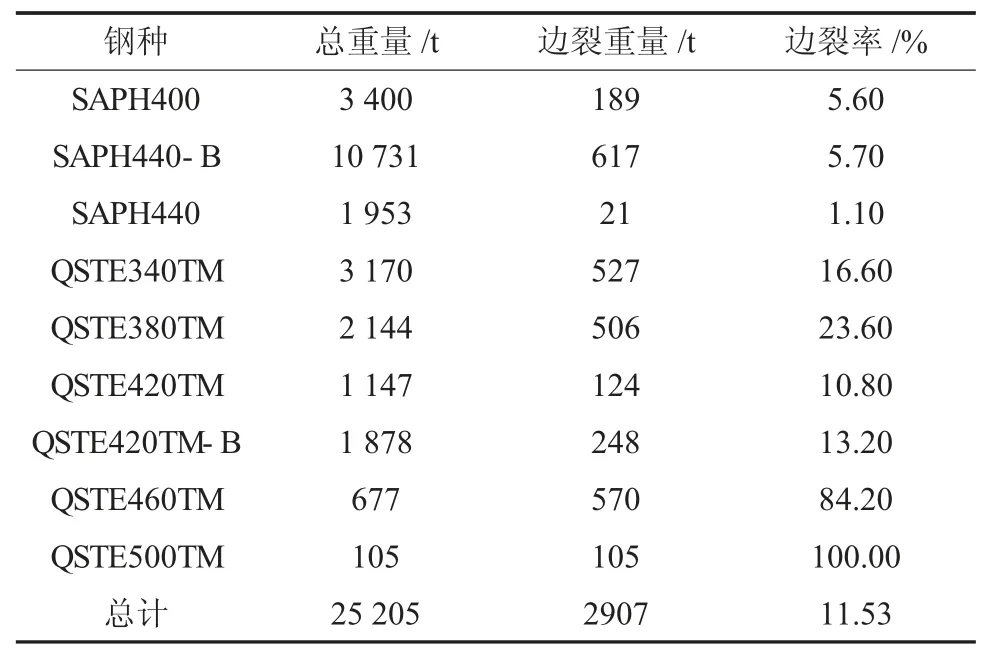

2019 年下半年邯钢CSP 产线开始批量生产汽车结构钢,边裂发生率较高,尤其在生产高强钢种(如QSTE500TM)时边裂特别严重,见图1。2019 年12 月份邯钢CSP 产线汽车结构钢边裂率统计结果,见表1。2020 年初,邯钢CSP 产线成立汽车结构钢边裂攻关组,全流程跟踪分析板卷边裂的影响因素,对关键制造工艺采取了调整和控制,取得了显著的效果。

图1 邯钢CSP 汽车结构用钢边裂情况

表1 2019 年12 月份汽车结构钢边裂统计

1 边裂形成原因分析

1.1 化学成份及组织结构对边裂的影响

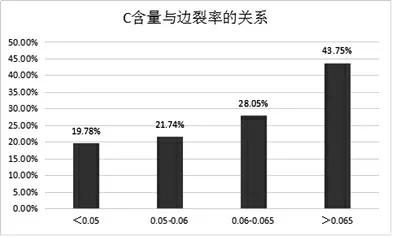

(1)钢中的C 含量增加,屈服强度和抗拉强度升高,但塑性和冲击性能降低,边裂的发生率提高。对邯钢CSP 生产线2020 年一季度生产的813 炉汽车结构钢进行分析,当C 含量大于0.065%时,边裂率明显提高,见图2。

图2 邯钢CSP 汽车结构钢C 含量分组统计

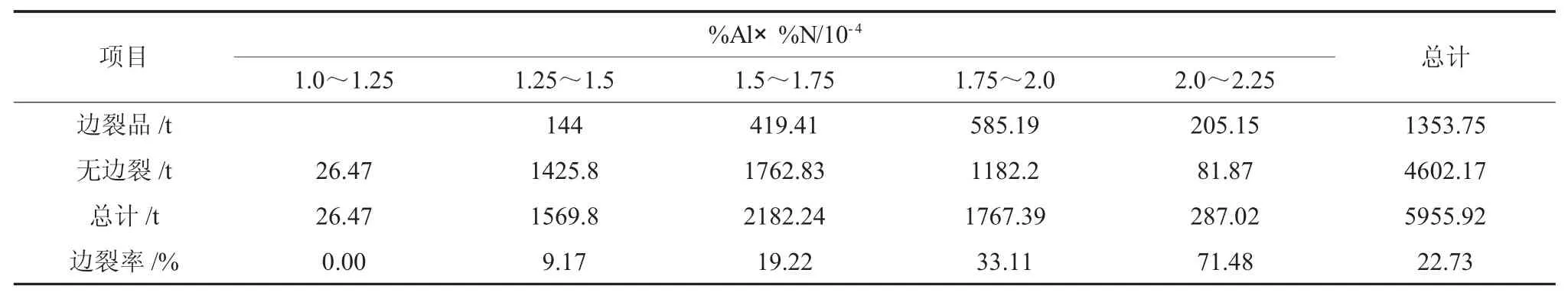

(2)钢中 Al 含量增加,AlN 相应增加,而 AlN 通常析出于晶界[1],且硬度较大,使钢材的延伸性能下降,边裂的发生率提高。邯钢对CSP 生产线2020 年2 月 1~15 号生产的汽车结构钢%Al×%N 进行了统计,合格品%Al×%N 均值为 1.64×10-4,边裂品%Al×%N 均值为 1.77×10-4。而从%Al×%N 分组与边裂率对应关系来分析,当%Al×%N 大于 1.75×10-4时,边裂率超过了 30%,当%Al×%N 大于 2.0×10-4时边裂率超过了70%。见表2。

表 2 2020 年 2 月 1~3 日%Al×%N 与边裂统计表

1.2 结晶器对边裂的影响

在对边裂铸坯撕裂部位成份的检测中,发现有Cu 元素的富集。Cu 元素来自于结晶器窄侧铜板的磨损,结晶器锥度过大或者结晶器保护渣渣膜不均匀会使初生坯壳与铜板摩擦加剧,进而使Cu 元素粘附于铸坯窄面。铜的熔点较低(1 084 ℃),高温条件下渗入铸坯晶界,导致铸坯热加工过程中裂纹的发生[2]。

1.3 铸速及铸坯温度对边裂的影响

铸坯边部温度过低,高温塑性降低,在矫直过程中应力作用下,铸坯边部沿晶界撕裂产生边裂。邯钢CSP 铸机配水表(SMS 公司设计)中钢水过热度系数全为1.0,所以铸坯温度随中间包钢水过热度而变化。虽然铸机比水量随铸速递增,但递增的幅度有点偏低,生产过程中,高铸速时铸坯温度明显要高。对2020 年一季度汽车结构钢边裂统计分析,铸坯温度的提高有利于预防产品边裂的发生,见图4。

二冷室的导水不好和水封效果不佳会使过量的水沿铸坯边部流下,使铸坯角部过度冷却而形成“黑边”,边裂发生的概率也相应增加。因此,二冷室导水装置和水封的维护是保证铸坯温度的关键。

CSP 铸机的振频随铸速的提高而加快,振频提高铸坯振痕减小,边裂发生的概率也相应减小,对不同铸速区间产品的边裂率统计可以看出这一规律,见图4。

2 预防边裂的具体措施

2.1 优化冶炼工艺

通过铁水脱硫预处理,减轻精炼炉(LF 炉)的脱硫压力,缩短精炼时间,保证钢水静吹时间,减少冶炼过程氮、氢、氧的吸入量。

2.2 调整钢水成份、优化材料组织结构

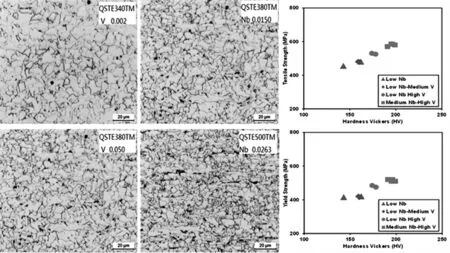

降低影响钢材延伸性和对裂纹敏感的元素含量(如 C、Al、Cu),同时为了保证产品性能,增加或提高一些微合金元素的含量(如V、Nb 、Ti 等碳氮物形成元素),以细化晶粒,保证产品性能[3]。在合金调整过程中,批量做了主要性能参数及材料的晶粒对比分析试验,试验结果表明,Nb、V、Ti 等合金元素含量增加,材料晶粒细化,抗拉、屈服性能提升,见表3、图 5。

图4 铸坯温度与边裂率的关系

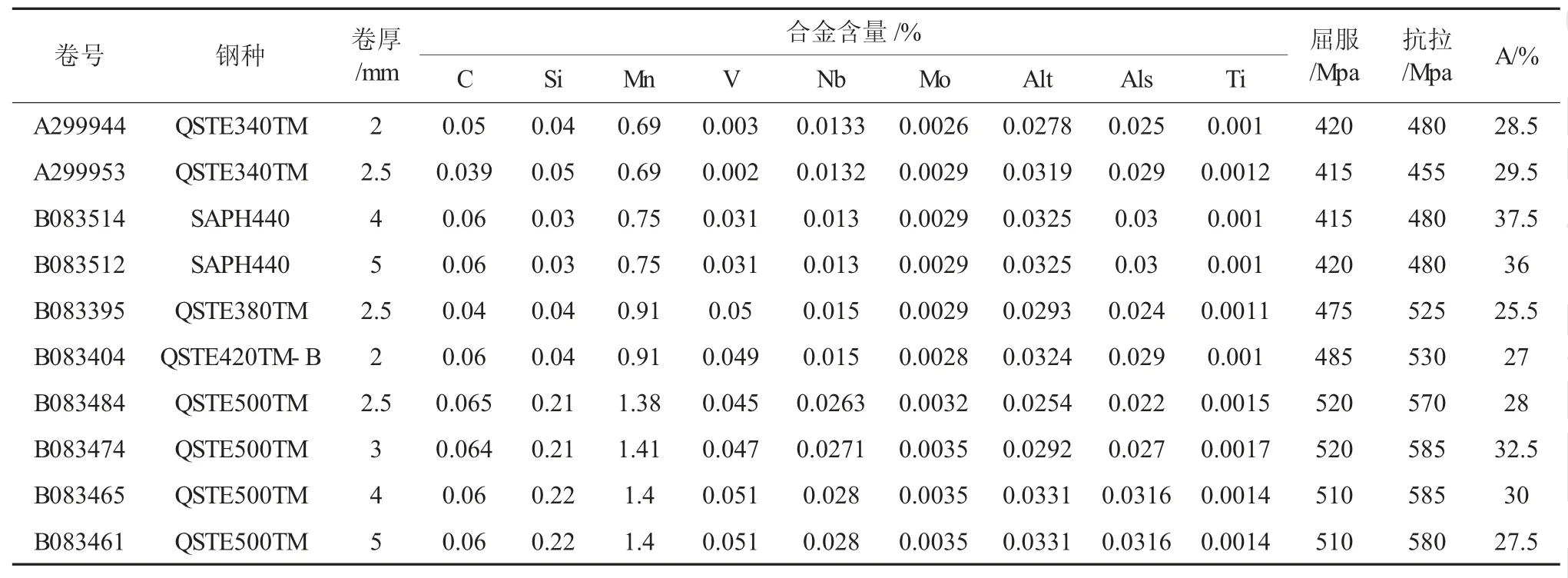

表3 汽车结构钢材料性能随合金含量变化试验数据

图5 微合金含量变化对晶粒细化和性能改善效果图

2.3 采取有效的保护浇注

采用优质的VSV 密封胶垫和VSV 弥散型导气槽长水口,氩气控制系统采取压力、流量双参数精准监测与控制,保证氩封效果,防止浇注过程中N2、H2、O2的吸入,采取措施后连铸工序的过程增氮量控制在8 ppm 之内。

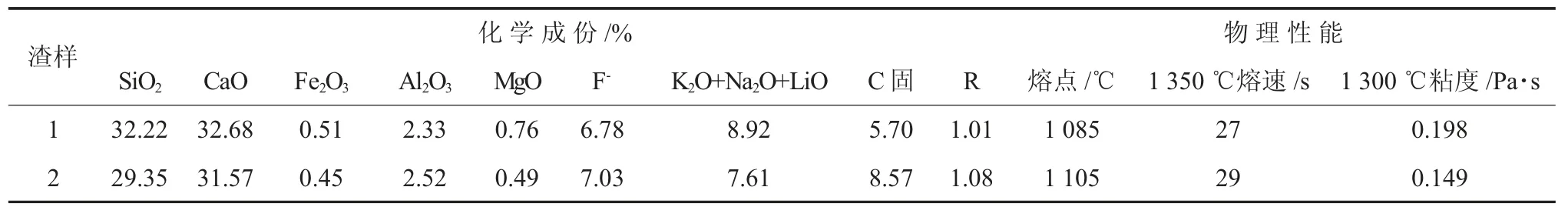

2.4 优化结晶器保护渣

为了获得良好的初生坯壳,结晶器保护渣的选用很关键。针对汽车结构钢成份特点,调整保护渣成份配比,适当提高保护渣的碱度和热阻,适当降低保护渣的粘度,达到适合于汽车结构钢的理化指标[4]。为此我厂协同保护渣厂家开发了汽车结构钢专用结晶器保护渣,使用效果良好。表4 是普通低碳结晶器保护渣(1 号)与汽车结构钢专用结晶器保护渣(2 号)的两个抽样指标。

2.5 合理设置结晶器窄侧锥度

表4 结晶器保护渣主要成分对比表

结晶器窄侧锥度设置既要保证窄侧足够的冷却,尽量扩大初生坯壳等轴晶区,也要避免锥度过大造成窄面铜板的磨损,预防初生坯壳上的渗铜。经过统计分析总结,将结晶器窄面与宽面的热流比控制在85%左右比较理想(结晶器窄侧90 mm)。

2.6 优化二次冷却

对二冷配水表进行调整,适当加大1.0、2.0 水量,减少3、4 段边部水量,加强扇形段导水系统与水封的维护,防止铸坯边部过度冷却,保证铸坯及边部的矫直温度在1 000 ℃左右。

3 结论

本文通过分析汽车结构钢的边裂成因,相应制定、实施了以下工艺措施,使邯钢CSP 产线汽车结构钢的边裂缺陷率由2020 年1 月的15%降至目前的1%以下,效果显著,可为薄板坯高效连铸生产、开发微合金钢提供一些借鉴。

(1)通过优化冶炼工艺,减少了工艺过程钢水增氮和AlN、NbN 等晶间析出物,降低边裂发生率。

(2)钢水成份的调整(控制C、Al,适量增加Nb、V、Ti)改善了内部组织结构,铸坯的机械性能得到了提升。

(3)优化结晶器保护渣,适当提高碱度、提高热阻、降低粘度,使结晶器内的冷却和润滑得到改善,初生坯壳生成条件改善。

(4)结晶器锥度的合理设置,将结晶器热流比控制在85~90%区间,预防结晶器窄侧铜板的磨损,防止铸坯边部渗铜。

(5)铸坯二次冷却优化及导水设施和水封的维护,使铸坯边部温度和矫直温度得到提升,防止了铸坯矫直过程中沿晶界的应力撕裂。