海洋石油机泵无线复合监测诊断系统设计与应用

王庆国,操成刚,熊振龙,杨在江,李 进,李 政

(中海油能源发展装备技术有限公司,天津 300450)

关键机泵是海洋石油生产运行中的关键硬件设备之一,如注水泵、外输泵等。这些设备的正常可靠性运行对海洋石油平台的安全生产起着重要的作用。目前,海洋石油平台已建立基于振动监测的海洋石油内部网络环境下有线信号传输的在线监测系统[1]。振动监测技术是机械设备状态监测诊断中最常用、最有效的分析方法,也是目前动设备状态监测领域中比较活跃的技术手段之一[2-3]。由于海洋石油的特殊环境,设备工况相对复杂以及平台变形、受风浪影响等因素,造成设备在线振动监测频谱难以辨识,进而对设备监测诊断分析应用增加了难度。部分设备在应用过程中,振动信号不能及时做出响应。安装较多的参数传感器既增加成本,又容易受海洋石油行业安装空间的限制。同时,随着海洋石油信息化、数字化的建设和发展,有线监测系统无论施工量还是建设费用都在新的信息化时代体现出不匹配的技术方式。

随着技术的快速发展,目前海洋石油已在较多的平台部署TD-LTE终端并开展无线传输技术应用[4]。而无线传感技术可以为不同的业务类型选取不同的路由算法进行路由规划,在保证网络服务质量的前提下可以有效降低整个网络的能耗,提高网络资源利用率[5]。新型技术的快速发展,多参量复合传感器已在航空、煤矿的装备状态监测与诊断方面得到应用。邵毅敏等[6]研究得出多参数复合传感器在参数监测和故障诊断能力方面较传统的方式更具优越性。薛光辉等[7]将无线传输技术和多参数复合传感器结合,设计出一套工业设备状态智能监测系统,测试结果表明,设计的监测系统能准确反映设备状态,可为设备状态监测和故障分析提供有效的支持。因此,考虑海洋石油的特点,笔者设计了一套采用无线传感器和复合传感技术的海洋石油无线复合在线监测诊断系统。

1 系统设计

1.1 监测参数及传感器选择

根据海洋石油动设备采用的主体技术手段和工况环境,振动信号传感器主要采用单轴向传感器,并主要在机组驱动端和非驱动端测点布置1个单轴向传感器。海洋石油机泵常见故障及故障率分布如图1所示。考虑海洋石油机泵的常见故障如不对中等,单轴向常规布置传感器能够提供的参数信息有限;同样关键机泵的轴承故障率较高,振动信号容易受工况、干扰信号影响,智能预警和诊断难度增加。而轴承故障能够有效、及时地反映设备轴承的运转工况,可以温度监测和报警有效地避免事故的发生[8]。

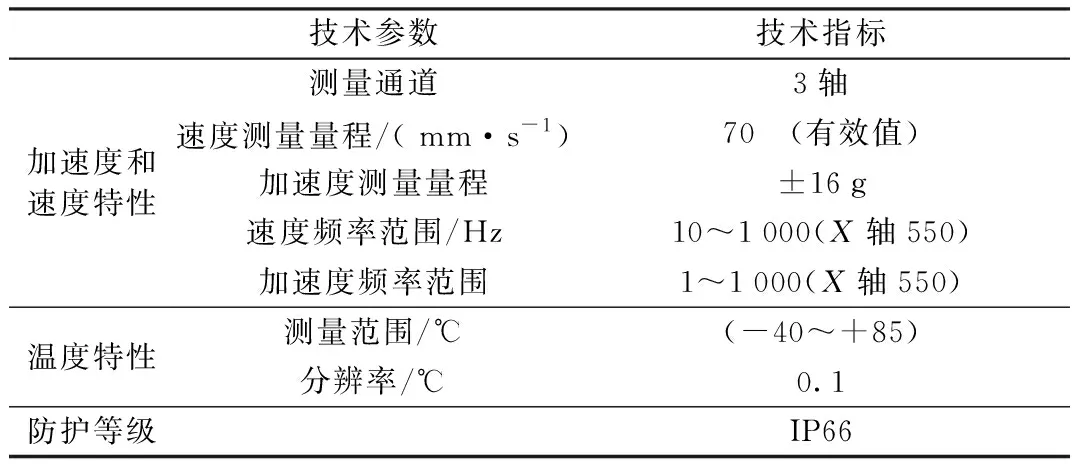

因此,选择三轴向振动加速度、温度复合无线传感器,关键技术指标如表1所示。选择三轴向振动加速度、温度复合无线传感器,可满足多参数信息采集、无线信号传输的要求,又可控制传感器数量、节约成本,并降低传感器安装受安装空间限制的影响。

表1 无线复合传感器关键技术指标Table 1 The key technical indexes of wireless composite sensor

1.2 无线网关

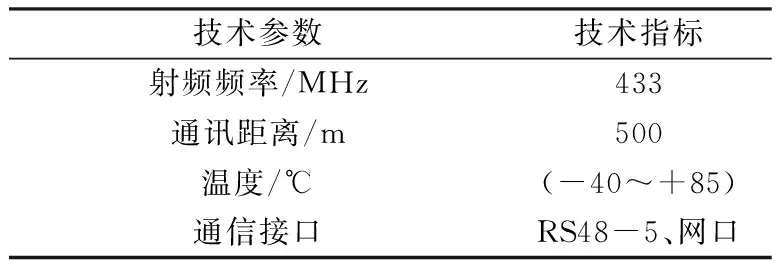

由于无线传感器是电池供电,考虑数据传输和海洋石油交通运输不便利因素,海洋石油无线复合传感器需要采用低功耗、远距离传输的无线通讯协议。无线网关采用BeelPW协议、ModBus协议的数据分析处理系统,能够实现能量控制、数据纠错、大数据缓存、无线唤醒等功能,并可根据海洋石油的网络配置和设备管理要求,自组织多种网络拓扑结构,具有极高的实用性和稳定性[9]。无线网关关键技术参数如表2所示。

表2 无线网关关键技术指标Table 2 The key technical indicators of wireless gateway

1.3 系统架构

由于数字油田、智能油田建设的需要以及设备设施完整性管理要求,关键机泵实时在线监测已成为海洋石油动设备预测性维修的重要技术手段,也是提高设备管理水平的重要技术支撑。目前海洋石油信息网络承载能力的不足、带宽相对紧张,而基于中间件技术的分层分布式分析架构是一种资源占用率小、效率高的底层数据交换技术并具有高效的数据处理能力,可以解决平台与陆地远程监测诊断中心、客户端之间的通信速率和安全等问题[10-12]。

为了实现对海洋石油关键机泵的无线、复合的多参数监测和诊断需求,设计的海洋石油无线复合监测系统架构如图2所示。

2 安装与应用

2.1 系统安装

根据系统设计对海洋石油动设备无线复合监测诊断系统进行安装。三轴向振动加速度、温度复合无线传感器实现对振动、温度2种参数的采集,考虑2种参数的要求,采用传感器专用底座以螺纹连接方式连接[13]。专用底座采用专用AB胶粘接在设备壳体表面(磨光平整、干净),保证传感器与设备客体直接接触且传感器安装紧固。三轴向振动加速度、温度复合无线传感器如图3所示。

由于海洋石油行业的特殊性,无线网关安装在机泵同一层甲板并采用防爆装置保护。无线网关模块将采集的数字信号采用网线(RJ45接口)通过海油内网与海洋石油平台的现场服务器连接,服务器固定IP与网关固定IP在同一网段,实现数据的存储、处理、现场显示、压缩、发送。无线网关安装示意图如图4所示。

现场服务器安装在中控室,将采集到的数据进行压缩并采用海底光缆通过企业内网传输至陆地远程诊断中心进行数据的存储、处理、显示。

2.2 系统应用

根据整个系统的设计和安装,海洋石油机泵无线复合参数监测诊断系统应用于某平台注水增压泵。注水增压泵监测数据参数界面如图5所示。由图5中可以看出,无线复合监测诊断系统能够有效实时监测设备状态振动(三轴向)、温度参数的变化,并可根据监测参数进行设备的故障诊断。

3 结论

针对海洋石油的特殊环境和状态监测的需求背景,设计出采用无线复合参数传感器、无线网管采集监测参数、基于中间件技术的分层分布式分析架构实现数据远程数据交互和诊断的海洋石油机泵无线复合监测诊断系统。通过整个系统的安装和应用,无线复合监测诊断系统能够实现有效实时监测设备状态和诊断设备故障的目标。无线复合监测诊断系统的设计与应用为建设数字油田和设备管理提供技术支撑。