高铁侧围铝型材构件焊接变形数值模拟

郭雯雯,黄继强 ,薛 龙,黄军芬,韩 峰

(北京石油化工学院机械工程学院,北京 102617)

随着我国高铁和地铁等行业发展的快速增长,对高铁和地铁等车辆轻量化的要求越来越迫切,车辆车厢大部分采用铝合金等轻质合金制造[1-3]。车厢侧墙由铝制侧围板拼焊而成,由于其上需要安装门、窗等部件,对侧围板焊后变形量提出较高的要求,最大的挠度变形限值要小于3 mm。由于焊接过程复杂、焊后变形量不易控制[4-6],借助焊接数值模拟对焊接变形结果进行预测,可为侧围板型材结构选型和实际焊接工艺制定提供参考。

国内轨道交通的快速发展引起了国内许多研究者的关注,包括对高铁构件的焊接加工进行数值模拟的相关研究[1-3,7-9]。大连交通大学袁永文[3]利用SYSWELD分析高铁车底架焊接顺序对焊接残余应力分布的影响,确定焊接质量较好的焊接顺序。中车青岛四方孟立春等[7]利用平均温度曲线法得到高铁枕梁模拟结果,验证了该方法替代移动热源法的可行性。中国科学院金属研究所Dong等[8]对焊接顺序、夹紧装置、反变形对高速列车地板焊接的变形进行模拟分析,并验证其开发的有限元模型能够成功地捕捉到地板结构中焊接变形的特征。韩德成等[9]对动车组铝合金型材地板焊接变形进行了数值模拟。这些针对高铁构件焊接加工的数值模拟研究结果都对实际生产工艺起到了很好的指导作用。笔者以高铁侧围板铝合金型材焊接变形问题为研究对象,通过数值模拟方法,考察2种典型的铝合金型材在不同热输入情况下瓦楞形筋板和竖形筋板单面焊接和双面焊接后挠度变形情况,同时探讨了热输入对于侧围板焊接变形量的影响,为高铁车厢侧围板型材选择和焊接参数的调节提供基础数据。

1 铝型材有限元模型

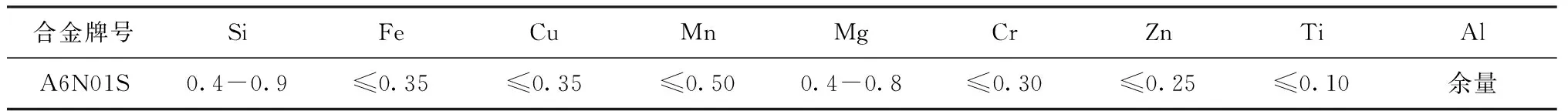

高铁车厢为了降低质量、提高刚度,车厢侧围板通常采用中空铝合金型材,其典型截面形状有瓦楞形筋板和竖形筋板[3],如图1所示。对2种不同截面形状的型材拼焊过程中产生的变形进行数值模拟,获得相应的变形数据,以对实际应用中的型材选取提供依据。数值模拟中采用的型材材质为A6N01S,其化学成分如表1所示[10],尺寸为3 000 mm×400 mm×25 mm,焊接坡口为相同型材拼装而成,每个接头有正反两面对称焊道。进行变形模拟时,先模拟正面焊道焊接变形,再模拟反面焊道焊接变形,提取2种型材在不同热输入条件下型材焊接变形量并进行对比分析。

表1 A6N01S铝合金的化学成分 (w/%)

通过ANSYS模拟软件建立2种型材拼接焊接的有限元模型。根据2种型材的结构特点,确定了网格划分的策略。型材构件尺寸较大,采用稀疏的网格会导致计算结果不够准确,但网格过密会影响仿真计算效率[11-12],因此对整个工件采用分区网格划分。在焊接构件整个区域内,焊缝及热影响区等附近区域(宽度为80 mm)采用较为密集的网格,最大网格小于5 mm;依次往两侧各160 mm区域采用稍大一些的网格,网格最大尺寸为15 mm;再依次往两侧边缘区域各200 mm采用较大的网格划分,最大网格尺寸达到25 mm。由此形成了焊缝单元网格划分细密,远离焊缝单元网格划分逐渐稀疏的网格分布情况,如图2所示,单元网格均采用四面体网格。利用ANSYS软件对2种型材在不同热输入下的焊接变形进行数值模拟,采用挠度作为焊接变形大小评判依据,挠度可以反映型材受到非均匀热时型材表面在垂直于基准面方向的线位移。

2 数值模拟结果及分析

2.1 数值模拟

针对铝型材拼接焊接变形数值模拟做如下假设:(1)忽略平板表面堆焊焊缝的填充金属;(2)假设工件的所有外边界仅与空气发生对流换热,将辐射换热的影响考虑到对流换热中;(3)忽略熔池内部的化学反应和搅拌、对流等现象;(4)焊接热源能量分布遵循高斯分布模式。利用焊接温度场模拟结果,采用间接耦合方法对2种型材焊接变形进行数值模拟。

焊接变形数值模拟需要对模型进行约束,以保证模型在模拟过程中不会发生刚性移动,确保模拟结果的准确性。为此根据模型特点,确定焊缝中心为对称约束,根据焊接变形的一般特点对中心焊缝施加上下方向的约束,对宽度方向施加长度方向的约束,保证模拟过程模型不会发生刚性移动,焊接变形不会发生畸变。

在焊接过程应力应变场的有限元模拟中,由于焊接时的局部快速热循环、热力耦合的不可忽略,以及所包含的塑性、有限变形等非线性因素,使得保证求解精度及结果的收敛性有一定困难,为此步长设定为0.1 s,采用自动开关线性搜索选项和应用预测选项等。

数值模拟过程选取不同热输入值,对比2种不同截面型材焊接变形挠度大小,热输入值分别选取2 500、3 000、3 500、4 000、4 500、5 000 J/cm等不同的热输入值。

2.2 数值模拟结果及分析

根据上述条件和假设进行数值模拟,先进行单面焊接的模拟。2种型材的数值模拟的结果分别如图3和图4所示。2种型材在不同热输入单面焊后的最大挠度变形的对应情况如图5所示。由图5中可以看出,单面焊接后,2种型材的挠度变形均较大,瓦楞形筋板型材的变形挠度最大达3.097 mm,而竖形筋板型材的变形挠度最大达130.25 mm。

在单面焊接数值模拟的基础上,基于单面焊接的变形结果进行了反面焊缝焊接数值模拟,模拟后的2种型材的变形分布分别如图6和图7所示。根据2种截面型材的双面焊接变形量绘制出来的最大变形量与热输入之间的关系如图8所示。由图8中可以看出,经过双面焊接后,2种型材的挠度变形量均有明显的降低,瓦楞形筋板的挠度变形量降低到1 mm以内,竖形筋板的挠度变形量也有明显的下降,但有些热输入条件的挠度变形量数值超过了变形量允许限值。

通过数值模拟结果可以看出,单面焊接完成后,2种型材变形量最大处均为型材边缘,焊接变形大小分布由焊缝区到边缘逐渐增大。焊缝区在高温时产生压缩塑性变形,温度恢复到常温时塑性变形不会消失,此时在型材上形成1个中心凹的曲面,由于几何关系导致型材两侧挠度变形量最大。瓦楞形筋板焊接变形数值小于竖型筋板变形,这是由于瓦楞形筋板的筋板排布相对密集,焊接过程中导热速度较快,在相同热输入情况下,材料自由变形率比竖形筋板低,焊后变形较小。

从双面焊接后的数值模拟结果看,双面焊接最大变形量处于型材四角,其余部分焊接变形较小。双面焊后,反面焊接变形抵消了正面焊接时产生的大部分焊接变形,但没有完全消除焊接变形,这是因为正面焊接后焊缝的约束作用对反面焊接时的变形有抑制作用。总体来说,采用正反面焊接对于焊后变形有很好的控制,尤其是瓦楞形筋板焊后变形量都小于1 mm,满足了高铁侧围板焊接变形量的要求,数值模拟结果可供高铁侧围板选材时参考。

3 结论

(1)通过2种型材焊接变形的数值模拟,获得不同热输入情况下焊接挠度变形量,为实际焊接工艺参数选择提供依据。

(2)在同样热输入情况下,瓦楞形筋板的焊接变形远小于竖形筋板的焊接变形,从焊接变形角度考虑,瓦楞形筋板的型材更适合作为高铁侧围板使用。