轻量化材料及其工艺在汽车制造中的应用

谭建霖

摘 要:随着人们生活水平的不断提高,汽车的需求量有了显著提升。汽车的大量使用对生态环境和能源资源造成严重危害,需要通过优化结构设计,选用新型材料以减轻汽车重量、减少燃油消耗和尾气的排放,同时也可以提高汽车的动力性能。因而轻量化技术的研究在当今具有重要意义。一般来说,减轻汽车重量的方法有两种:优化车身的结构设计,选用轻量化材料。而选用轻量化材料是最有效的方法。轻量化材料指的是具有较高比强度的新型材料,比强度为材料强度与密度的比值。

关键词:轻量化材料;汽车制造;应用

1 轻量化材料的选用

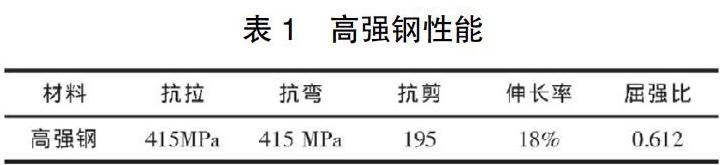

1.1 高强钢

钢铁材料是传统的工程材料,随着材料制备技术的不断发展,钢铁材料的性能不断提高,成本逐渐下降,在工程制造领域具有不可替代的角色。高强度钢与传统的钢材密度一致,但强度远高于传统钢材。使用高强度钢代替传统钢材,制造汽车传动零件或车身覆盖件,可大大降低汽车重量。高强度钢在轻量化材料的使用占比中比例较高。其主要性能如表1所示。

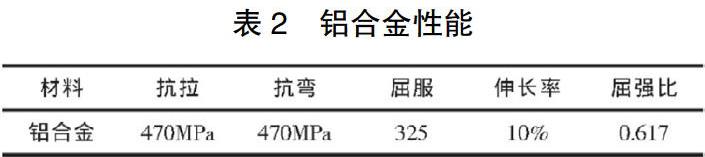

1.2 铝合金

铝合金是一种轻金属合金,其密度是传统钢的三分之一,却拥有和钢同等级的强度,具有很高的比强度。铝合金是工程领域使用量最大的轻金属,汽车轻量化的首选材料之一。汽车可使用的铝合金主要有变形铝合金及铸造铝合金。利用铝合金代替传统的钢铁制造气缸体、离合器壳、后桥壳、转向器壳等,或制造汽车车身,能够极大限度减轻汽车重量,节约燃油的使用,减少车辆尾气的排放,提高环保性和经济性。其主要性能如表2所示。

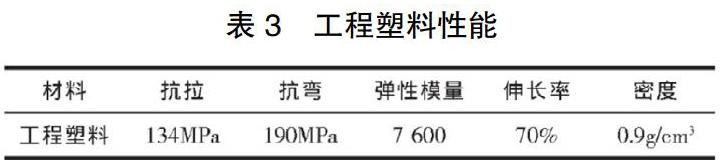

1.3 工程塑料

工程塑料是在工程机械领域大量使用的轻质材料。相比较传统的金属材料而言,工程塑料强度低、刚度低、易变形、易老化,不适合用于承受较大载荷的部件。但其耐腐蚀、抗氧化能力优于传统金属材料,且具有较低的密度,比强度高,且加工成本低,因而在仪表盘、轮圈盖等非承载部件的制造过程中可代替传统钢铁材料的使用。减轻汽车重量的同时又降低了汽车的制造成本。其主要性能如表3所示。

2 轻量化材料的工艺

2.1 冲压成型

使用高强钢板材、铝合金板材加工汽车零部件或车身时,宜采用冲压成型工艺。冲压成型是一种严苛的压力加工,是在原材料的屈服极限和断裂极限直接对板材施加一定的压力,使板材变形成所设计的形状,一般不需要对原材料和设备进行加热。冲压成型工艺所使用的成型设备功率较高,成本高,但通过优化工艺参数,具有较高的成型效率,可得到较好的成型质量和理想的成型精度。

2.2 热压成型

使用工程塑料制造汽车零部件或者车身覆盖件时,工艺成本远低于高强钢或铝合金。工程塑料由于具有特殊的热特性和力学特性,受热会变形,易软化,宜采用热加工工艺制造。热压成型应用于工程塑料的制造具有得天独厚的优势。热压成型要求使用定型模具,加工时对模具进行加热,在一定温度下利用加压或真空负压对塑料原材料加压变形。热压成型精度低于冲压成型,一般需要进行后处理。

2.3 焊接成型

铝合金及高强钢的薄板件的拼接成型可用于制造车身零件,采用焊接工艺。用点焊方法,在加压的情况下对拼接薄板进行连接,形成一种不可拆卸的永久性的结合,结合形式可为点接触或直缝接触,其结合强度较高。汽车结构件的接合工艺为电弧连接,利用电弧产生热量,使高强钢或铝合金的结构件局部熔化,重新凝固后形成接头连接。利用电弧焊接使汽车结构件实现组合,制造复杂形状零部件具有极强的优势。由于金屬重新凝固是一个很复杂的热力学过程,其间会出现复杂的冶金反应、化学反应,以及应力应变,因此,对工艺参数有严格的要求。

3 结束语

汽车产量的不断增加,必然会带来一定的环境问题和资源问题,需要新技术来解决这一系列的问题。高强钢、铝合金、工程塑料等新型材料的使用,以及冲压成型、热压成型等工艺的开发,有效减轻了汽车的重量,缓解了车重所造成的问题。

参考文献:

[1]杨谋.汽车轻量化材料及制造工艺分析[J].南方农机,2019,50(20):242.

[2]许珞萍,邵光杰,李麟,等.汽车轻量化用金属材料及其发展动态[J].上海金属,2002(03):1-7.

[3]郑晖,赵曦雅.汽车轻量化及铝合金在现代汽车生产中的应用[J].锻压技术,2016,41(02):1-6.

[4]李炎粉.浅析金属材料在汽车轻量化生产中的运用[J].装备制造技术,2016(08):134-135.