关于PX装置转阀液压系统异常的处理案例

吴 哲

(宁波中金石化有限公司,浙江 宁波 315000)

UOP 吸附工艺通过分子筛模拟床层与解析剂的逆向流动,从原料中提取对二甲苯。该套工艺配置有一套专有控制系统(ACCS),核心设备是转阀,吸附塔控制系统用于调节通过转阀和吸附塔的所有工艺流量和压力[1]。而转阀配套的液压系统也极为关键,是保证转阀正常运转的动力。

1 事件过程

2020 年3 月21 日13 时41 分,一、二系列转阀穹顶压力高报。两个系列转阀同时出现不步进,APS 和ZTC 失活。内操对两个系列的转阀先后执行强制手动步进无效,期间发现两个系列的液压系统油压均不正常。13 点54 分,工艺被迫按应急预案将转阀离座,吸附分离装置停车。

2 事件原因分析

由于是两个系统同时发生转阀不能步进,其原因肯定在公共系统上。可能是ACCS 控制系统的问题,经排查ACCS 系统正常;也可能是电气供电系统同时导致液压系统的供油泵跳停,经检查,也正常。经工艺分析,发现在转阀停止步进前,解吸剂流量13 时34 分左右突然升高,该流量分别进一、二系列转阀,导致转阀穹顶压力高,因此是导致转阀不步进的原因。

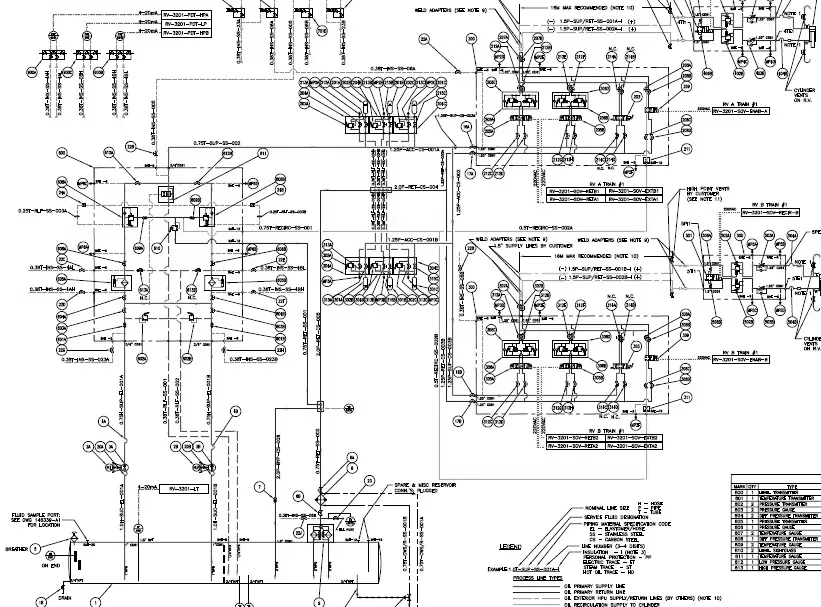

图1 转阀液压系统原理图[3]Fig.1 Schematic diagram of rotary valve hydraulic system[3]

经检查TIC322902 分程控制投自动,由于TV322902B阀门执行机构反馈传动轴抱死,导致阀门动作时反馈传动轴组件受到扭力,反馈板与传动轴连接焊口脱开,造成阀门无法调节处于全开位置,调节失灵,解吸剂流量异常波动。

在转阀不步进、转阀穹顶压力正常后,如果操作得当,也不会出现持续转阀不能步进现象。而在处理过程中转阀液压系统也一直不正常,才是导致转阀步进失效的直接原因,最终转阀被迫离座停车。

3 液压系统异常分析

3.1 液压系统的原理

转阀液压系统提供能源转阀活塞伸缩,从而使步进转子带动转阀步进的,该操作由ACCS 系统控制。如图1 转阀液压系统原理图所示。为了防止液压冲击,平稳实现伸缩切换,系统采用了蓄能器,液压泵一直运行对系统充压,使蓄能器充压于8.6MPa 后(P-MF 压力值),然后通过背压机械设定控制,使系统压力返回油箱,出口压力(PTA)可以清淅显示整个过程。在床层切换时,伸、缩电磁阀相继得电,通过蓄能器的油压力对油缸实现伸、缩控制。除此之外,床层每切换一层,就重新补压。

3.2 转阀步进原理

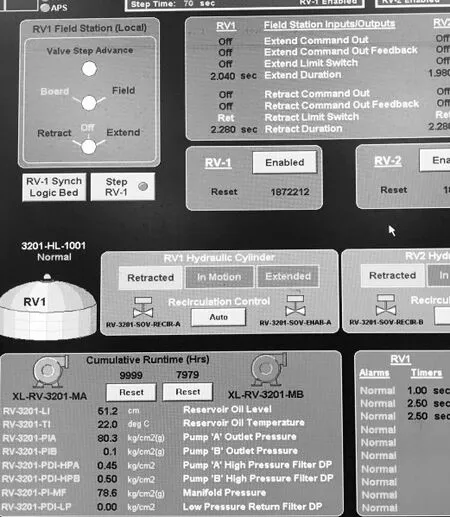

图2 ACCS系统转阀操作图Fig.2 ACCS system rotary valve operation diagram

安全起见,转阀步进前ACCS 会打开闪光灯闪5s,警示附近的操作人员液压活塞即将移动。活塞缩回并且“缩回限位开关”闭合后,闪光灯关闭。通常,缩回限位开关闭合时,缩回指令才算正常完成;若限位开关未闭合,则5s 后缩回指令计时超时。当转阀活塞闲置时,为保持液压油的质量,要将其循环通过系统管道,然后回到油箱。油循环可以除去管道中的空气,使转阀步进更加顺利,并根据现场条件来加热或者冷却液压油。ACCS 通过启动再循环电磁阀来完成液压油的循环,若液压油步进休息时间段通过系统管道,系统压力不足延伸和缩回转阀活塞。因此,转阀步进前需禁止(关闭)再循环阀及其启动阀,待步进完成后再启动(打开)。

以下是转阀步进序列,图2 为ACCS 系统转阀操作图[1,2]。

转阀进入下一个步进序列前,步进计时器开始5s 倒计时,此时,闪光灯打开并且液压系统启动电磁阀209 关闭,警示现场操作人员液压缸即将移动。步进计时器3s 倒计时,ACCS 关闭再循环电磁阀401。步进计时器计时结束,打开4 通阀电磁定向阀205,执行延伸指令。液压缸延伸,延伸指令最多持续5s或者持续至收到延伸接近开关的反馈信号,两者中以发生在前者为依据。转阀延伸限位开关给出信号指示,延伸冲程结束并且发出缩回指令,液压缸405 反向移动。缩回指令最多持续5s 或者持续至收到缩回接近开关的反馈信号,两者中以发生在前者为依据。缩回限位开关发出信号指示,缩回冲程结束并且按照ACCS 的指令停止液压缸移动。ACCS 关闭4 通电磁定向阀205A,将其打到中间位置。ACCS 关闭闪光灯,有1 s 钟滞后时间后,ACCS打开再循环阀401,有2s 钟滞后时间后,ACCS 打开再循环阀,启动阀209 并等待下一次步进序列重新启动循环。

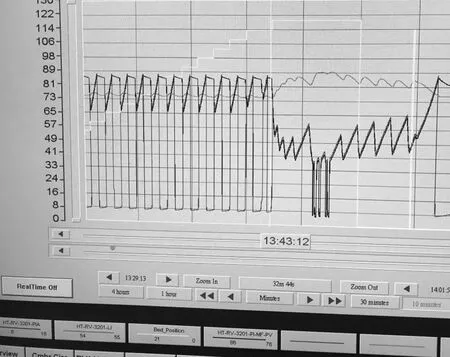

图3 ACCS系统液压系统仪表趋势分析图Fig.3 Trend analysis chart of ACCS system hydraulic system instrumentation

3.3 转阀液压油系统压力未能恢复正常的原因分析

13 时41 分08 秒左右,转阀由于穹顶压力高(相当于转阀超负荷),延伸已不能进行(正常时,延伸时间为2s)。由于转阀无法步进,此时,待计时5s 后,恢复收缩状态。13 时42 分14 秒,工艺采取手动步进方式,液压系统的主要能源为充压后的蓄能器压力8.6MPa,而此时延伸电磁阀带电时长5s,系统压力释放较快,液压油返回油箱较多,通过图3ACCS 系统液压系统仪表趋势分析图所示,液压油液位HT-RV-3201-LI 趋势分析到液压油箱液位上涨,说明油都回到油箱中了,此时液压系统压力逐渐降低,而后续的处理过程中,工艺内操仍有几次手动步进操作,每步进一次,延伸电磁阀带电,但由于压力低,无法让转阀步进,都会使延伸电磁阀带电5s 后断电,此5s 使液压油不断地回到油箱中,持续导致油压低,油压一直无法恢复,到13时54 分左右转阀离座。

3.4 关建点

在分析转阀动力时,技术人员以为只要油泵运行,油泵出口压力正常,转阀就应该可以步进成功,而恰恰忽略了液压系统中蓄能器的作用。为了使转阀平滑动作,液压系统中设置了蓄能器,油泵是先充压至蓄能器,再由蓄能器向活塞供油。此次转阀多次步进不成功,关键是蓄能器油压外泄过快,恶性循环,压力始终补充不足导致的结果。

由于工艺操作人员并不清楚液压系统的原理,在工艺大幅波动及转阀出现异常时,多次手动步进转阀的操作,使液压系统油压失灵,转阀无法操作,结果使工艺波动更加恶劣,最终装置停车。

4 结论

以上是一起UOP 吸附分离工艺中转阀系统异常的特殊案例。虽然起因是一台控制阀故障,在工艺的处理过程中影响到转阀液压控制系统,却涉及到设备、工艺、仪表诸多相关专业的知识。通过这起生产异常,也为吸附分离专有控制系统提供了一个经典案例,供专业人士参考、学习。