溪洛渡水电站进水口拦污栅栅叶制造工艺优化研究

杨浩坤,程 惠

(1. 长江三峡技术经济发展有限公司,北京 100038;2. 中国三峡建设管理有限公司,四川 成都 610041)

溪洛渡电站左、右两岸地下厂房各安装9台77万kW机组,每台机组进水口前缘由栅墩分成5个栅孔,每个栅孔孔口尺寸为3.8 m×73 m-4 m(宽×高-水头),每扇栅叶由23节组成,每节高度3.12 m,采用滑道支承,栅叶结构为框架式,每小节布置2根主梁,主梁与边梁均采用H型材。本文主要介绍右岸进水口拦污栅叶(以下简称栅叶)共46套(含备用栅叶1套),1 058节,总重3 376 t。拦污栅叶主要技术要求:各节栅叶具有互换性,边梁跨距4 100±2.0 mm,节间连接轴孔同轴度≤0.5 mm(高于规范DL/T5018同轴度≤2.0 mm的要求)。由于栅叶单节数量多,工期紧,以往工程中在边梁制作阶段采用单件工装完成轴孔补强板的拼装与焊接,工作效率低,形位公差控制难,未能较好解决各节互换性。本文采用整体工装控制形位尺寸和装、焊轴孔补强板,使形位公差受控、互换性好,既保证了栅叶制造质量,同时也提高了工作效率[1]。

1 拦污栅叶制造技术要求

溪洛渡进水口拦污栅叶各节栅叶应具有互换性,栅叶制造的形位公差按合同规定,技术要求见表1。

表1 溪洛渡进水口拦污栅叶形位公差要求表 mm

2 拦污栅叶传统制造工艺

水电站进水口拦污栅栅叶通常无各节互换要求,以往的传统常用工艺在边梁制作阶段采用单件工装完成轴孔补强板的拼装与焊接,传统工艺流程如下:

制作前准备→原材料进厂→检验→矫正→下料→边梁端部加工→边梁工装制安加工好的轴孔补强板→平台单节拼装→检验→焊接平台焊接→矫正→厂内预组装→检验→防腐、涂装[2]。

溪洛渡拦污栅叶要求各节互换,在制作中必需控制保证边梁跨距偏差4 100±2.0 mm、轴孔同轴度≤0.5 mm。虽然通过分析焊前、焊后数据,修正工艺分解件下料余量,加强过程质量控制能实现拦污栅叶边梁跨距的允许偏差4 100±2.0 mm,但轴孔同轴度由于精度要求高,给传统工艺的制造带来很大难度,存在以下不足。

1)整体镗孔难以实现。轴孔补强板与栅架焊接、校形后整体镗孔,能满足各节互换和轴孔同轴度≤0.5 mm要求,但一般金结厂没有整体镗孔的条件,且机加工成本高,工序繁琐,生产加工周期长。

2)形位公差控制难。在边梁组拼、焊接、校形后,用单件工装组装、焊接已加工好的轴孔补强板,然后进入平台单节组拼、焊接、校形即完成一节栅架制作。此工艺形位公差控制难、互换性差、工作效率低。

栅架传统常用工艺轴孔形位公差散布,见图1。

图1 栅架常用工艺轴孔形位公差散布图

图1中,轴孔形位尺寸在单节组拼、焊接等工序与栅体一起变形。主要表现在:①轴孔形位尺寸偏差控制难。钢平台平面度要求高,规范要求≤2.0 mmm,栅架组拼偏差和焊接变形造成轴孔形位尺寸偏差无法满足<0.5 mm的要求。②吊点中心形位尺寸偏差难以保证。制作后的吊点中心为主滑块平面度与轴孔形位尺寸偏差之和,由于栅架常用工艺各道工序偏差累积叠加,后期火焰校形并不能有效控制,公差带呈发散不可控,也无法保证轴孔同轴度满足<0.5 mm的要求。

3)测量工作量大。常用工艺的公差带发散,制作过程质量控制、测量工作量大。

金属结构制作常用仪器为DS3级水准仪,对同轴度测控需划线返出轴孔X、Y值,费时、费事且影响测量精度因素过多。并不适宜设备大批量制作的质量控制。

4)生产效率低。拦污栅叶传统常用制造工艺因较早的在边梁制作阶段就完成已加工好的轴孔补强板装、焊,造成此后工序“拦污栅单节拼装→检测→焊接→焊后矫正”等工序的质控增加难度同时,也提高了要求,更加繁琐。

5)栅叶常用工艺对制造工器具设备要求低,但各工序偏差累积公差代发散,尤其轴孔同轴度的测控难度大,不易实现以工艺保证质量达到各节栅叶互换要求,且生产效率低。

3 工艺优化

鉴于上述问题,制造厂在传统工艺的基础对制造工艺进行了优化,根据栅架单节组焊、校形后采用整体工装完成栅架轴孔补强板装、焊,以工装保证同轴度和互换性,减少量测工作量[3-6]。优化工艺流程为:

制作前准备→原材料进厂→检验→矫正→下料→边梁端部加工→平台单节栅架拼装→检验→焊接平台焊接→矫正→栅架整体工装制安加工好的轴孔补强板→厂内预组装→检验→防腐、涂装。

3.1 基准选择与偏差修正

偏差不仅是图纸尺寸的差,还是建立在基准上的偏差。通过合理选择基准,保证工作面,将偏差置于次要非工作面,从而修正偏差。

1)主滑块为工作基准面,将厚度偏差置于反向滑块端,保证主滑块平面度。

2)栅架边梁两端,以抓梁起吊穿轴梨形孔端为边梁基准,保证吊点中心。

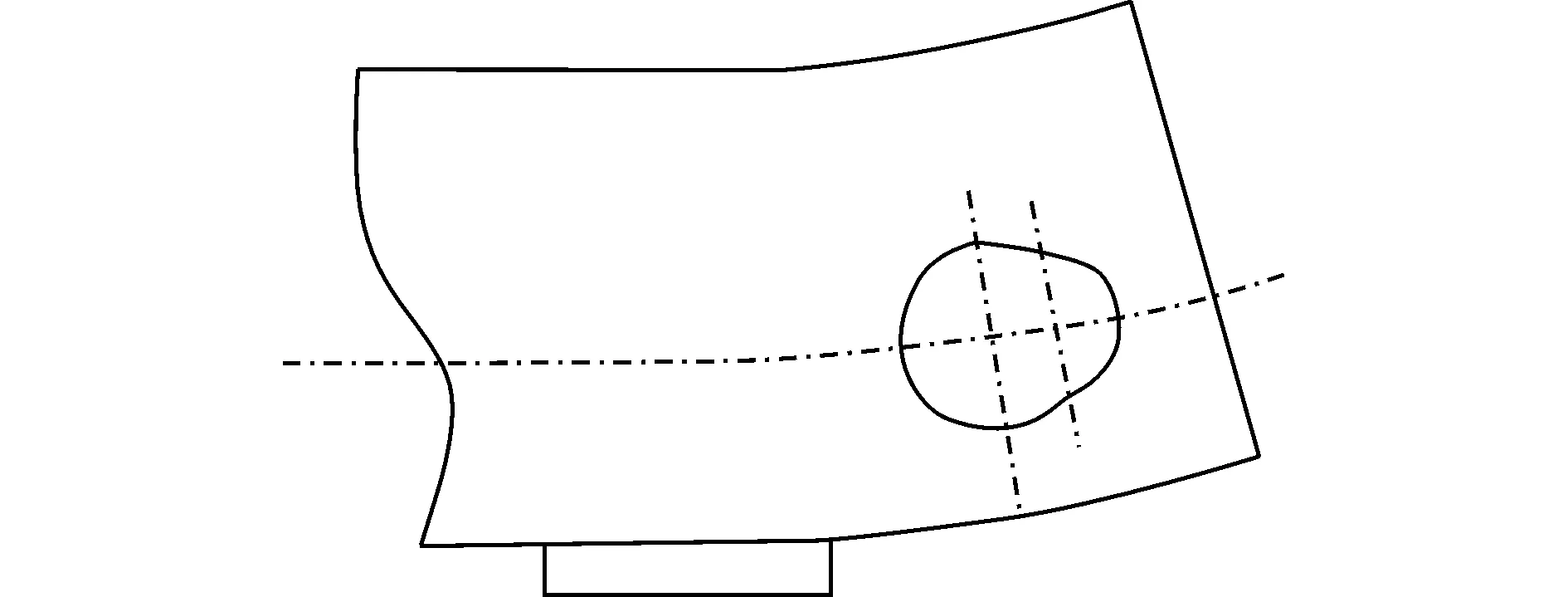

3.2 整体工装

栅架整体工装结构形式见图2。

图2 栅架整体工装图

1)应用机械中虚约束,将假轴置于栅架两侧。

2)工装在栅架梨形孔端设边梁基准挡板,与工装架体分开制作时挡板设机加工底座,保证边梁基准垂直度;工装在栅架4个主滑块处设相应机加工底座,保证平面度。

3)工作中各节主滑块通常为两点或三点与轨道接触。4个底座加工面到假轴距离为栅架主滑块座板至轴孔距离,修正同轴度和吊点中心。

3.3 基准与尺寸

图纸中边梁两端节间连接轴孔到顶缘和底缘是标尺,单节高度偏差在栅架边梁两轴孔间。因工装选择抓梁梨形孔端为基准,边梁高度偏差被改到圆轴孔至底缘段。

1)为保证栅叶边梁轴孔补强板安装,要求数控下料时以边梁圆孔为基准偏差留在梨形孔端,边梁构件组拼、焊接、校形后加工梨形孔端面修正下料偏差。

2)保证任意单节互组时节间尺寸,要求:栅叶采用合适承压块修正边梁高度一致且按DLT/5018负偏差控制,即单节栅架高≤3 220 mm;节间连接板轴孔间距离按正偏差控制≥360 mm。

3.4 公差控制

栅架整体工装用假轴装、焊轴孔补强板工艺轴孔形位公差散布,见图3。

图3 整体工装制作栅架轴孔形位公差散布图

图3中,栅架在制作过程中产生变形,而轴孔形位尺寸始终是以主滑块为基准的定尺。

1)轴孔形位尺寸偏差主要因素,为工装精度,实测工装各形位偏差精度<0.5 mm。

2)吊点中心形位尺寸偏差,因修正主滑块平面度,为工装精度,实测工装各形位偏差精度<0.5 mm。

优化工艺,有效修正前道各工序偏差,各形位尺寸公差带可控。

3.5 量测控制

定期和根据气温变化不定期复测工装,保证工装精度。

极难测控的轴孔形位尺寸交由工装控制,简化了量测工作量、提高了工效。

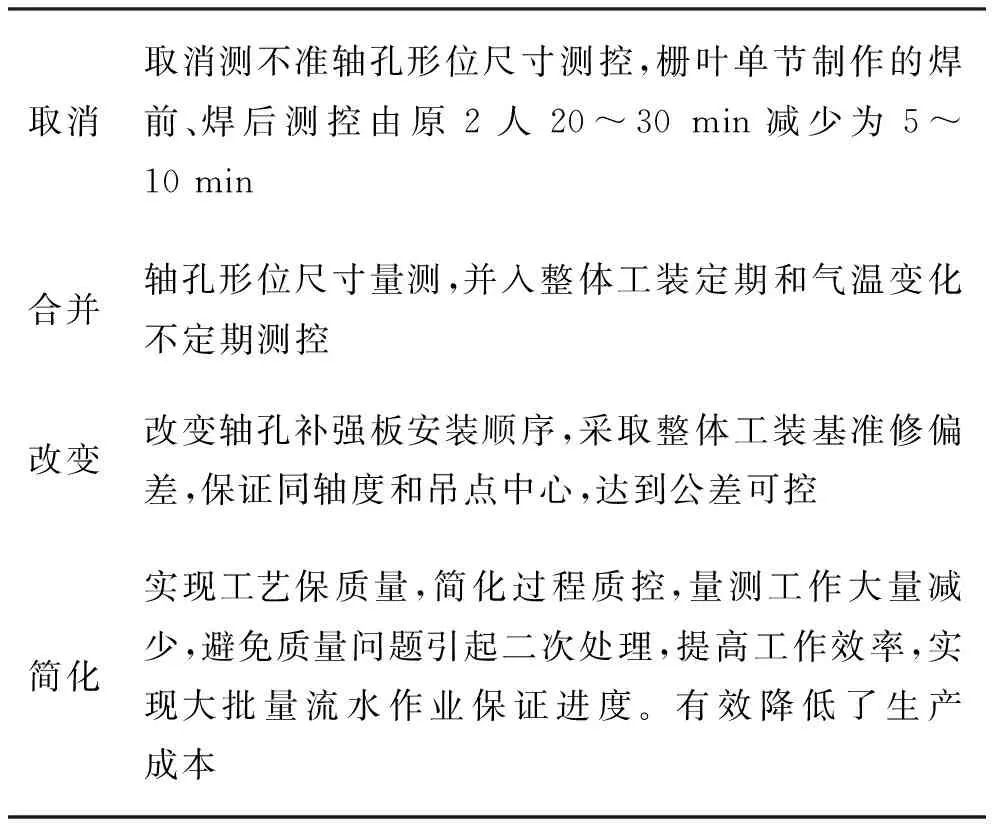

3.6 优化工艺小结

相对拦污栅叶传统通常所用工艺,优化工艺具有以下优、特点,见表2。

表2 拦污栅叶优化工艺特点表

4 工程应用

溪洛渡右岸进水口拦污栅叶初期栅叶以传统工艺试制10节,出现了太多问题,测控工作繁琐,质量与生产效率均不能保证,后批量生产中全部采用优化工艺,并推广到溪洛渡进水口叠梁门叶制作。

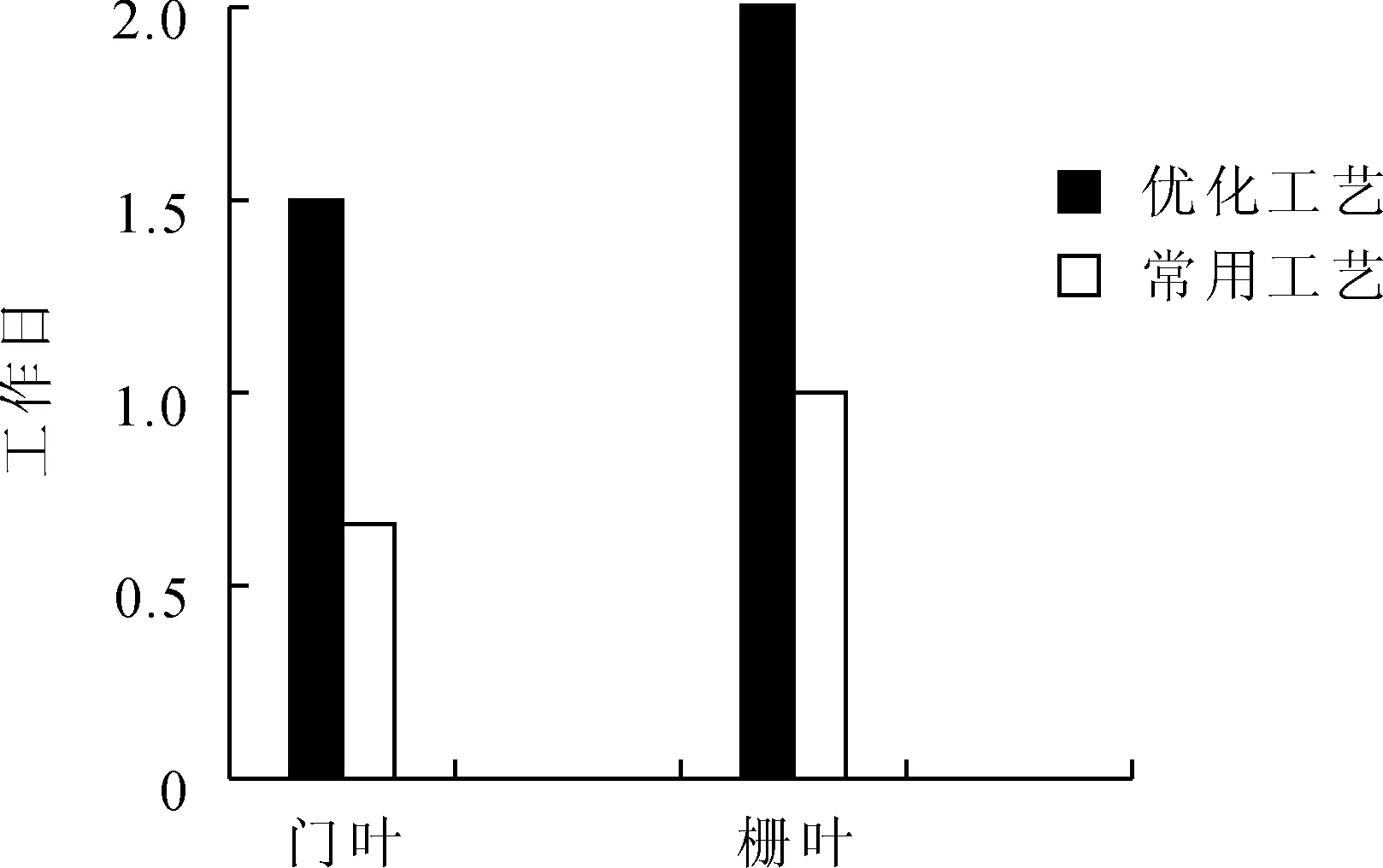

常用工艺2人一组,组拼1节栅叶需1个工作日,组拼1节门叶需1.5个工作日;采用优化工艺2人一组,栅叶组拼1个工作日完成2节,为原效率200%,门叶组拼1个工作日完成1.5节为原效率225%,效率成倍提高,见图4。

图4 常用工艺与优化工艺工效对比图

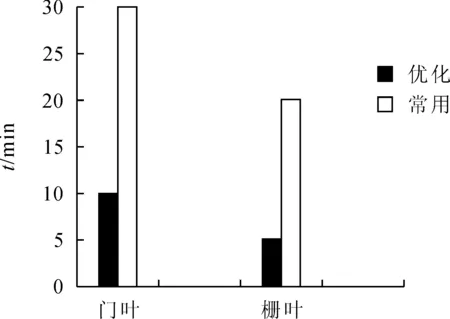

优化工艺与常用工艺焊前、焊后检测门叶、栅架单节所用时间见图5。

图5 常用工艺与优化工艺检测用时对比图

经实际制作和互换性试验,证明该方法简单易行,溪洛渡右岸1 058节栅叶、左右岸1 440节进水口叠梁门叶计划工期为36个月,在实际执行中受其他合同项目干扰减少资源投入的情况下,24个月就全部制造完成。电站现场各节栅叶、门叶按互换任意组合安装,节间销轴均100%一次插轴成功,自动抓梁试槽抓取均100%一次成功,实现全部栅叶和叠梁门叶各自互换要求。目前溪洛渡电站已经运行几年了,据了解,电站运行单位可以根据需要随时将拦污栅叶以及进水口叠梁门叶下闸到任意孔口。

5 结 语

整体工装工艺,适用于栅叶、小跨距门叶(平门)大批量生产,确保设备制作过程中尺寸形位公差受控并减少了量测工作量,实现了流水作业、提高了生产效率。经核算,按人工成本每人200元/日计算,仅人工费一项进水口栅叶产生效益209 600元,进水口叠梁门门叶产生效益478 680元,合计节约人工费688 280元。优化工艺仅组拼环节提高工效,避免设备二次处理,保证预组一次成功,节约了生产资源投入和管理成本,保证了进度,质量得到控制。为设备现场安装和维护检修,带来便利。

复杂金属结构的制作工艺设计,可遵循:转移避免工作面应力,合理利用偏差释放应力,借用基准修正偏差,确保设备制作过程形位尺寸偏差的公差带受控,从而保证质量,提高工效,可推广应用到其他电站。