洗涤塔进料/釜液换热器接管应力分析

周 川,於潜军

(1.武汉东海石化重型装备有限公司,湖北 武汉 430200;2.武汉江汉化工设计有限公司,湖北 武汉 430223)

洗涤塔中的进料/釜液换热器[1]是化工项目中常见的设备,伴随温度较高、压力较高的特点。针对洗涤塔进料/釜液换热器带偏心锥封,且考虑管端荷载的大口径管口T2不能按GB/T 150.3-2011[2]压力容器标准进行常规设计计算,GB/T 150.1-2011中附录E给出了相应的解决方案。本文先采用有限元[4]分析软件ANSYS18.0对该换热器接管T2及偏心锥封结构进行数值模拟仿真,然后采用JB 4732-1995[3]钢制压力容器—分析设计标准(2005确认)进行应力分类及应力结果评定,其中,材料的设计应力强度按GB/T 150.2-2011对应的许用应力确定。

1 有限元基本理论

弹性体的有限单元法[5]

[K][q]=[R]

(1)

式中,K为结构总刚矩阵;q为节点位移列阵;R为节点载荷列阵。

2 有限元分析计算

2.1 设计数据

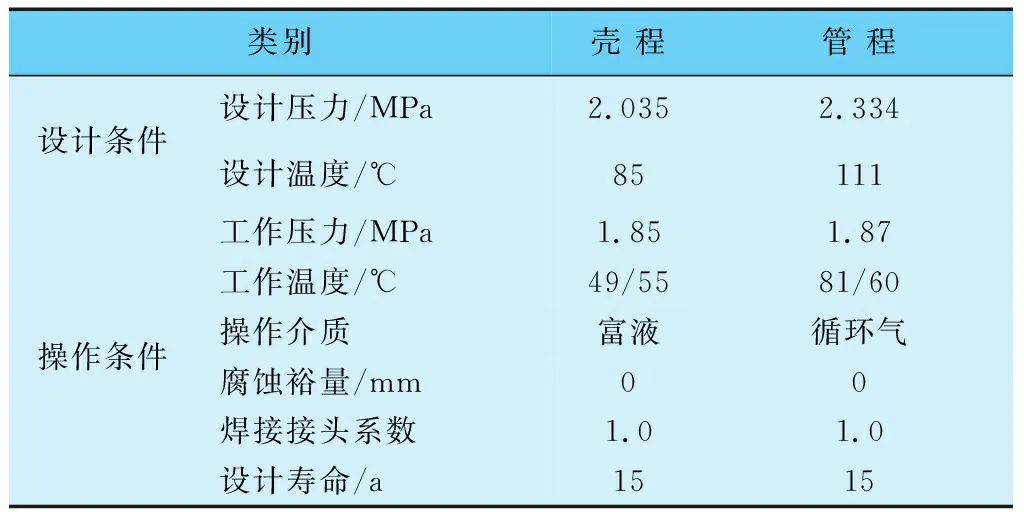

洗涤塔进料/釜液换热器的主要设计数据见表1,设备主材材质及相应材料的力学性能参数见表2、表3。

表1 洗涤塔进料/釜液换热器设计数据

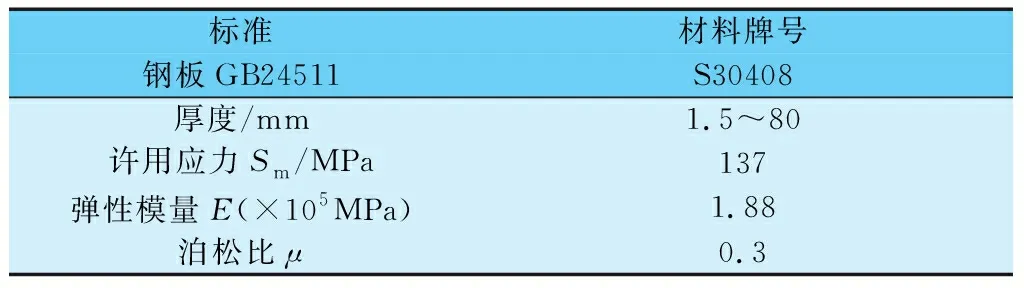

表2 主材材质

表3 管程设计温度(T=111℃)下材料性能参数

2.2 设备结构

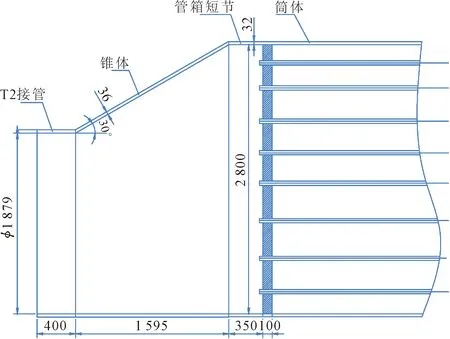

洗涤塔进料/釜液换热器T2接管ID1879x36mm,锥体规格为ID1879/2800x36mm,管箱短节筒体规格为ID2800x32mm。洗涤塔进料/釜液换热器设备结构见图1。

图1 再沸器结构

2.3 有限元模型

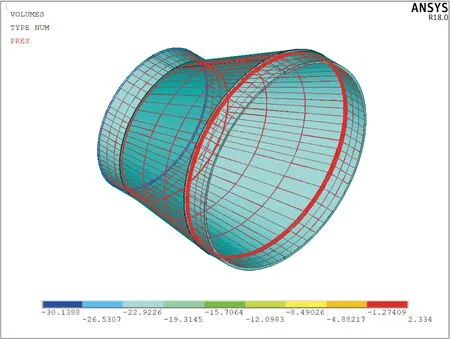

接管T2作为管程出口,与锥体及管箱短节一起组成管箱结构,考虑到接管几何结构和载荷,分析采用局部模型,包括接管T2、偏心锥体及管箱短节,建立回转360°的三维结构静力分析模型。模型所采用扣除腐蚀裕量及厚度负偏差的有效厚度,模型中接管与锥壳的计算厚度为35.7mm,管箱短节计算厚度为31.7mm,创建的实体模型见图2。

图2 T2接管实体模型

采用20节点实体单元(SOLID186)对实体模型进行网格划分,管箱短节、接管T2及锥体沿厚度方向划分3层单元,模型单元数共计54 000,节点数总计272 640。有限元网格模型见图3。

图3 T2接管有限元模型

2.4 边界条件

(1) 边界条件。在柱坐标系下,约束管箱短节筒体端部节点的轴向位移和周向转动,施加约束后的有限元模型见图4。

图4 边界条件

(2) 力边界条件。承压面施加内压,即管程设计压力:P1=2.334MPa;

T2管口端面平衡载荷:

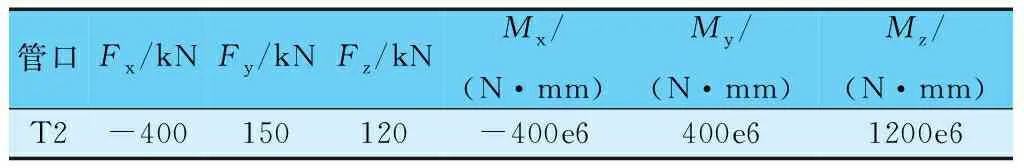

T2接管管口管道外载荷见表4。

表4 T2接管外载荷

施加载荷后的力学模型见图5、图6。

图5 载荷(管道外载)

图6 载荷(内压)

2.5 计算结果

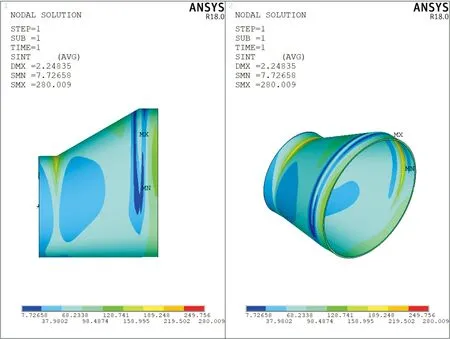

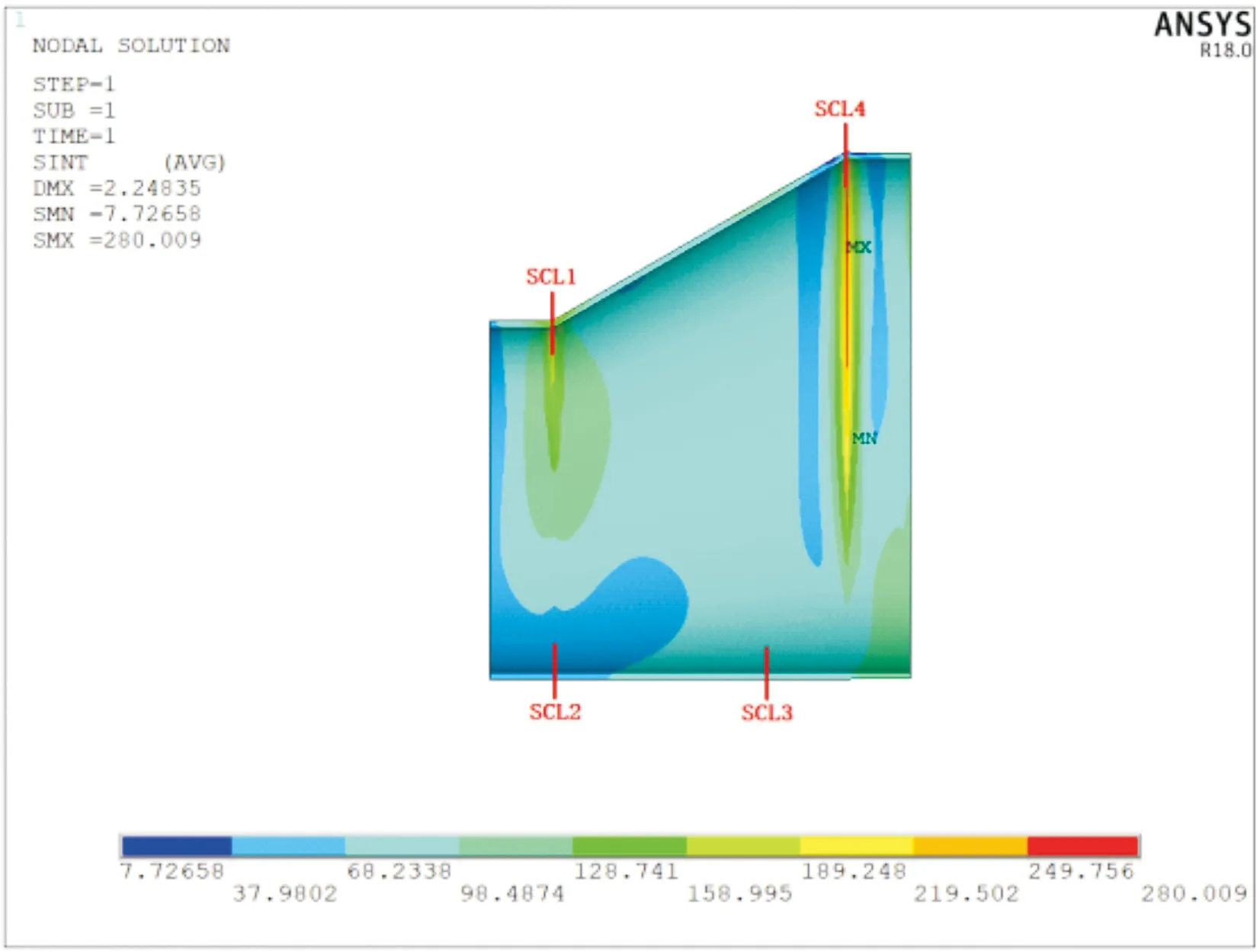

图7、图8为设计工况下整体结构的Tresca应力云图。

图7 整体结构Tresca应力云图

图8 整体结构Tresca应力云图

2.6 强度评定

根据JB4732钢制压力容器——分析设计规范(2005确认)进行应力强度评定。

主应力差:

S12=σ1-σ2;S23=σ2-σ3;S31=σ3-σ1

应力强度:

S=max{|S12|,|S23|,|S31|}

一次总体薄膜应力强度极限为KSm,一次局部薄膜应力强度极限为1.5KSm,一次薄膜加一次弯曲应力强度极限为1.5KSm,一次应力强度加二次应力强度极限为3.0Sm,Sm为许用应力强度。K为载荷系数,设计工况下取K=1.0。

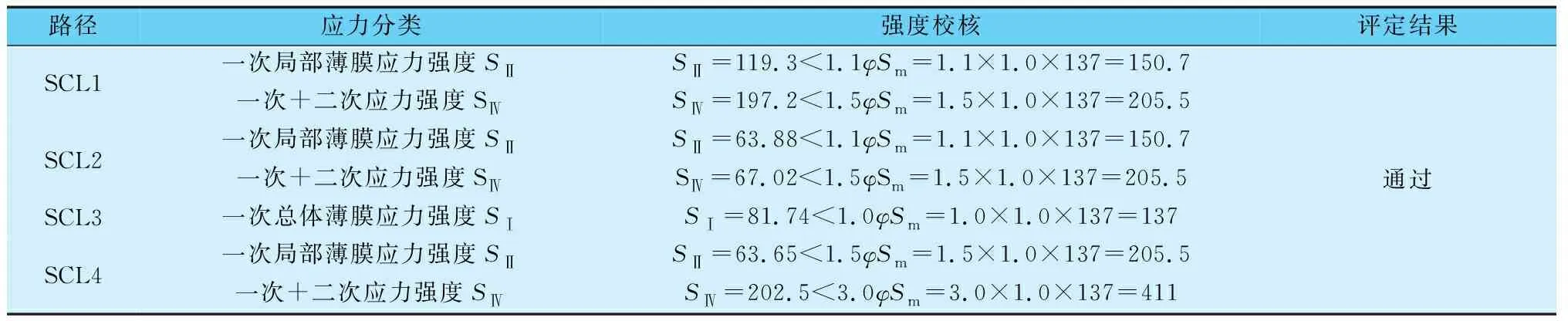

由应力云图7可知,结构的等效当量应力最大值位置位于锥体大端与管箱短节筒体连接处,最大当量应力值为280.009MPa。应力评定路径见图8,路径 SCL1至SCL4路径SCL1、SCL2取在接管T2与锥体相连接处;路径SCL3取在锥体上;路径SCL4取在锥体与管箱短节连接处。各路径评定结果见表5。

表5 各路径评定结果

综上所述,此工况下筒体接管的强度评定合格。

3 结语

通过对洗涤塔进料/釜液换热器T2接管在计算工况下的应力分析及强度进行评定,所得结果为安全。评定结果表明,洗涤塔进料/釜液换热器接管T2满足设计要求。